Изобретение относится к металлообработке и может быть использовано при изготовлении особо точных зеркальных поверхностей методом резания однокристальным инструментом, например точения алмазным однокристалльным резцом.

Известен способ изготовления резанием точных зеркальных поверхностей, по которому рабочему шпинделю с закрепленной на нем деталью сообщают вращение, а суппорту с инструментальной кареткой - движение формообразования [1] .

Для измерения перемещений рабочих органов в двух направлениях, что способствует точности позиционирования движения формообразования, в аналогичном описанному выше способе используют интерферометр [2].

Однако при реализации этого способа имеет место погрешность формы поверхности, обусловленная биениями и вибрациями шпинделя.

Известен способ изготовления резанием зеркальных поверхностей [3], включающий сообщение вращения рабочему шпинделю с закрепленной на нем деталью; сообщение суппорту с кареткой, несущему инструмент и интерферометр, движения формообразования в радиальном направлении от периферии к центру изделия; одновременную корректировку положения инструмента.

Недостатком этого способа является невозможность устранения систематических погрешностей формы поверхности, возникающих из-за изменения динамики резания и износа резца при движении суппорта от периферии к центру изделия, а также погрешностей настройки формообразующих элементов станка.

Целью изобретения является повышение точности получаемых поверхностей путем учета и компенсации погрешностей, определяемых путем дифференциального сравнения посредством интерферометра траектории движения инструмента на двух или нескольких исследовательских проходах.

Для достижения поставленной цели в известном способе изготовления резанием зеркальных поверхностей, при котором рабочему шпинделю с закрепленной на нем деталью сообщают вращение, суппорту, несущему резец и интерферометр - движение формообразования в радиальном направлении от периферии к центру изделия с одновременной корректировкой положения инструмента, согласно изобретению в исходном положении интерферометр закрепляют на суппорте перед инструментом в направлении его перемещения от периферии к центру на расстоянии от режущей кромки резца, равном или превышающем радиус обрабатываемого изделия, осуществляют врезание и с помощью интерферометра измеряют расстояние до поверхности, образованной предыдущим проходом, а после выхода интерферометра за пределы обработанной на предыдущем проходе поверхности измеряют расстояние до поверхности, образованной на данном проходе, после чего по изменению измеренного расстояния от интерферометра до поверхности определяют коррекцию положения инструмента, которая вычисляется как среднее значение коррекции для предыдущего и текущего проходов.

Кроме того, для улучшения условий учета и компенсации погрешностей, связанных с температурными деформациями резца и его износом по задней поверхности, обработку поверхностей производят несколькими проходами, непрерывно чередуя направленные движения резца от центра изделия к его краю и обратно, причем последний проход выполняя от центра.

Выбор расстояния между инструментом и интерферометром, равным или превышающим радиус обрабатываемого изделия, обусловлен необходимостью при перемещении резца от периферии к центру изделия перемещать интерферометр от центра изделия к периферии по траектории, являющейся продолжением траектории движения резца за центром. В результате интерферометр, закрепленный на суппорте перед резцом на расстоянии, равном или превышающем радиус обрабатываемого изделия, перемещаясь над поверхностью изделия за центром, считывает удвоенное значение ошибки настройки станка данного и предыдущего прохода и натуральное значение ошибки, возникающей из-за изменения динамики резания и износа резца, что позволяет выявить степень влияния различных ошибок и выработать соответствующий компенсирующий сигнал. Перемещаясь навстречу следу резания данного прохода, интерферометр в определенный момент времени достигает средней линии изделия, в этот момент след резца и рабочего пятна интерферометра совмещаются на наклонной ступеньке резания, интерференция исчезает и возобновляется после перехода пятна на поверхность данного прохода.

Во время перехода пятна через ступеньку резания интерферометр обнуляется, накопленная ошибка сбрасывается и после возобновления интерференции начинается цикл накопления ошибки данного прохода. Так, как рабочее пятно интерферометра в это время совмещается со следом резания, т.е. резец и интерферометр привязаны к оному же концентрическому участку обрабатываемой поверхности, момент возобновления интерференции принимается за нулевую точку отсчета.

В случае обработки изделия с наружным радиусом R, имеющим внутреннее отверстие радиуса r, расстояние между резцом и интерферометром должно выбираться не меньше R + r.

На фиг. 1 показана схема реализации заявляемого способа; на фиг.2 - изображение поэтапной реализации заявляемого способа, где а - исходное положение суппорта; б - врезание, считывание ошибки предыдущего прохода; в - совмещение ступеньки резания и пятна интерферометра; г - считывание ошибки данного прохода.

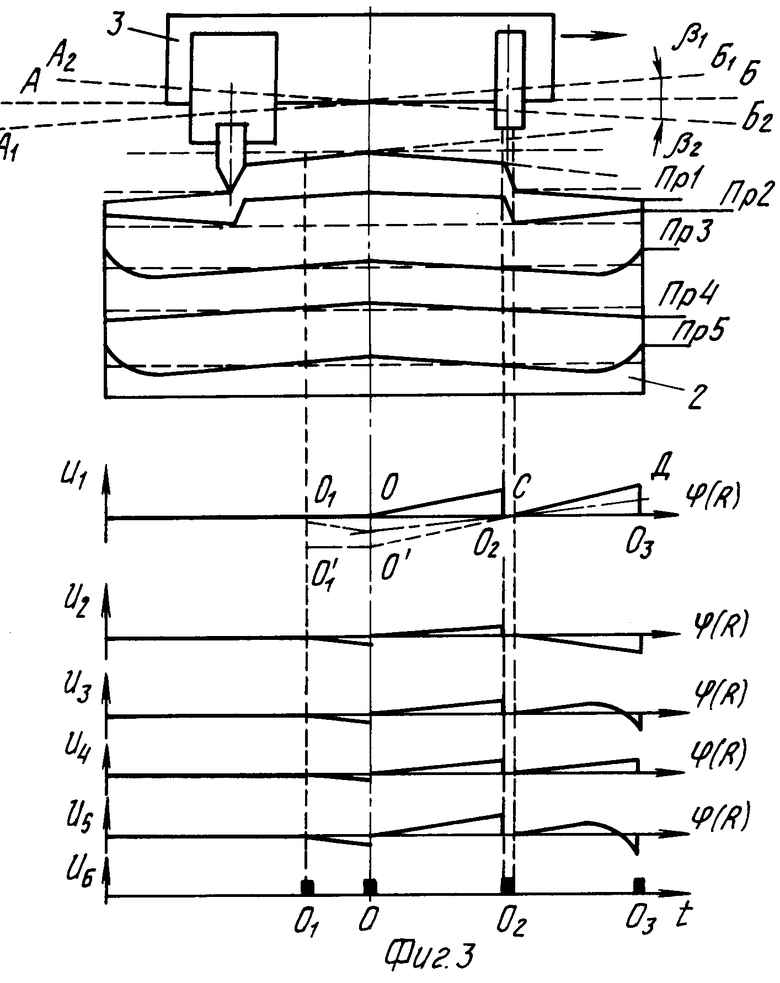

На фиг.3 изображены различные траектории движения суппорта, сечения образуемых ими поверхностей и характеристики электрических сигналов, получаемых на выходе регистрирующего устройства интерферометра с помощью указанного способа, где

АБ - расчетная траектория при настройке на плоскость;

А1Б1, А2Б2 - действительные траектории, включающие угловые погрешности β1 и β2 настройки на плоскость;

Пр1, . . .,Пр5 - профили сечения поверхностей, образованных проходами с учетом влияния погрешностей настройки (Пр1, Пр2), температурных деформаций δ lт (Пр3), износа инструмента δ lh (Пр4), суммарной погрешности δ lт.h (Пр5); U1,...,U5 - характеристики электрических сигналов на выходе регистрирующего устройства интерферометра, соответствующие проходам ПР1,...,ПР5; U6 - временная диаграмма выработки сигналов обнуления интерферометра.

Предлагаемый способ реализуется следующим образом.

На рабочий шпиндель 1 устанавливают деталь 2 и сообщают ему вращение; суппорту 3, несущему резец 4, обеспечивают движение формообразования радиально от периферии к центру изделия. Осуществляют предварительную обработку изделия для получения зеркальной поверхности заданной формы. Интерферометр 5 устанавливают на суппорте 3 перед инструментом в направлении его перемещения от периферии к центру на расстоянии, равном радиусу R обрабатываемой детали 2. Производят настройку интерферометра 5, ориентируя его по нормали к обработанной поверхности на расстоянии ≈ R/2 от центра изделия. Суппорт 3 отводят в исходное положение таким образом, чтобы резец 4 и рабочее пятно 6 интерферометра 5 находились по одну сторону от центра изделия 2. Устанавливают заданную глубину резания и включают регистрирующий прибор 7, содержащий цифровой счетчик перемещений и осциллографический блок измерения фазы интерферометра 5. Включают систему 8 технического зрения типа СТ3-1, содержащую приемную матричную камеру КТ-2, которую ориентируют на осциллографическое изображение интерферометрического сигнала прибора 7. Включают ЭВМ9 и блок управления 10. Устройство коррекции траектории движения суппорта 11 и пьезопакет коррекции динамических погрешностей 12 устанавливают в среднее положение. Производят проверку настройки станка на заданную траекторию движения суппорта и осуществляют контроль движения суппорта и контроль функционирования ЭВМ по заданной программе.

Поэтапная реализация заявляемого способа представлена на фиг.2. Перед началом работы интерферометр обнуляют. Суппорту 3 сообщают рабочий ход. До начала резания интерферометр 5 контролирует поверхность предыдущего прохода перед центром 0 изделия 2, во время врезания интерферометр 5 обнуляется снова и после врезания продолжает контроль поверхности предыдущего прохода до достижения средней линии 13. При переходе через ступеньку резания 14 интерферометр 5 вырабатывает электрический импульс положительной полярности, обнуляющий интерферометр 5, показания текущего значения ошибки сбрасываются и интерферометр начинает контролировать поверхность данного прохода до выхода рабочего пятна 6 интерферометра за пределы изделия 2 и выработки очередного импульса сброса. Регистрирующий прибор 7 отображает информацию о текущих значениях величины суммарной ошибки, считываемой интерферометром 5, и транслирует ее в систему 8 (СТ3-1) и во входное устройство ЭВМ 9.

Погрешности формы поверхностей, полученные при воздействии различных влияющих факторов проходами Пр1,...,Пр5, выражены соответствующими электрическими сигналами U1, ...,U5 на характерных участках 01-0, 0-02, 02-03, сформированных импульсами сброса напряжения U6. При обработке изделия 2 от периферии к центру проходом Пр1 интерферометр 5 на участке 01-0 следует по траектории ошибки настройки на плоскость β1 предыдущего прохода и при условии отсутствия динамических погрешностей ΔТ иΔ h относительно предыдущего прохода фиксирует нулевое значение суммарной ошибки, что на участке 01-0 диаграммы электрического напряжения U1 представлено прямой линией нулевого уровня.

На участке 0-02 прохода Пр1 интерферометр 5 считывает удвоенное значение ошибки β1. Здесь изменение U1 описывается прямой линией с углом наклона 2 β1, так как на этом участке погрешность траектории движения суппорта суммируется с такой же по величине погрешностью изготовления поверхности изделия, выполненной предыдущим проходом. На участке 02-03 прохода Пр1 цикл считывания ошибки осуществляется аналогично циклу участка 0-02 и дает величину ошибки 2β1 1.

Для осуществления коррекции траектории движения суппорта 3 необходимо построить по полученным данным U1 эпюру расстояний от поверхности до интерферометра, приняв за начало отсчета точку 02, соответствующую обнулению интерферометра в момент попадания резца и интерферометра на один и тот же концентрический участок обрабатываемой поверхности.

В рассматриваемом конкретном примере необходимо поступить следующим образом: отрезок ОС участка 0-02 переместить параллельно самому себе до совмещения точки С с точкой 02; отрезок 010 переместить параллельно самому себе до совмещения точки 0 с точкой 0; скорректированная эпюра расстояний от интерферометра до поверхности получается поворотом исходной эпюры, т.е. линии 0'100'2Д, вокруг точки 02 на угол β1 по часовой стрелке.

Описанная операция, как и операция по сравниванию траекторий на различных участках, по выявлению различных видов погрешностей и выработке сигналов коррекции положения инструмента с помощью автоматической системы регулирования, осуществляются посредством ЭВМ по специальной программе.

Общие принципы выявления различных видов погрешностей в процессе реализации способа проиллюстрированы ниже на конкретных примерах. Во время прохода Пр2, осуществляемого после поднастройки станка с учетом погрешности, найденной в процессе прохода Пр1, суппорт 3 начинает двигаться по траектории А2Б2 с возможной ошибкой β2. В этом случае соотношения между результирующей ошибкой δ прохода Пр2, отображаемой напряжением U2, и ошибкой β1 предыдущего прохода Пр1 имеют следующий вид:

на участке 01-0 δ0=β1-(-β2)=β1+β2

на участке 0-02 δ1=β1-β2

на участке 02-03 δ2=-2β2/2=β2

На примере прохода Пр3, где независимо от других ошибок рассматриваются характеристики погрешностей, вносимых температурными деформациями инструмента δ l(T) (напряжение U3) и прохода Пр4, содержащего ошибку износа инструмента δ l(h) (напряжение U4), можно сделать вывод, что суммарная ошибка δ l(T,h), содержащаяся в траектории прохода Пр5 (напряжение U5), может быть в значительной степени скомпенсирована преднамеренно введенной ошибкой. Настройки станка противоположного знака β, а оставшаяся часть погрешности устраняется системой автоматического регулирования с помощью пьезопакета 14.

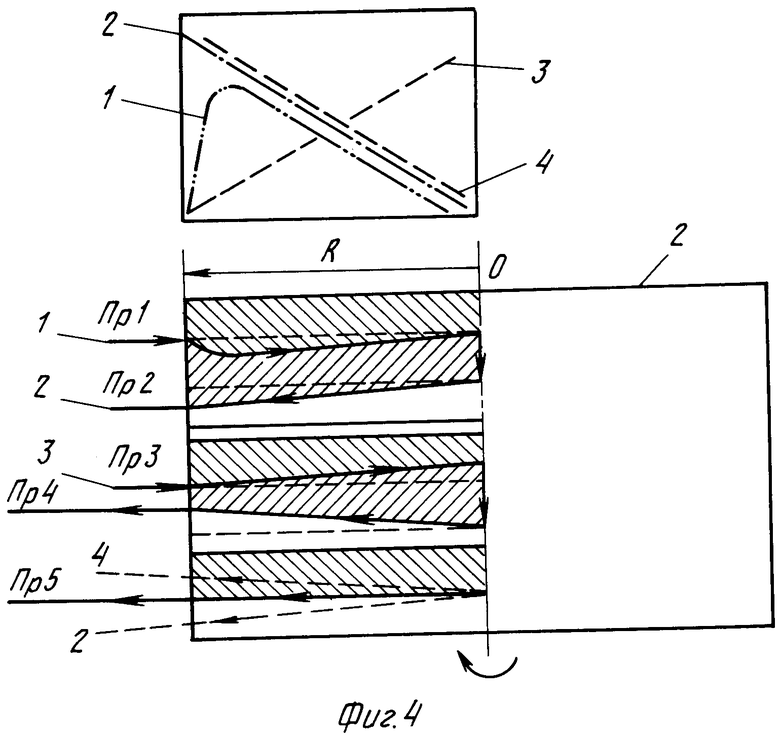

На фиг. 4 изображены характеристики погрешностей формы изделия, возникающие из-за изменения динамики резания и износа инструмента при разных направлениях обработки: от периферии к центру изделия и от центра к периферии. Введем величины и обозначения: δ l1(T) - характеристика температурных деформаций инструмента при прямом проходе от периферии к центру изделия; δ l2(T) - то же, при обратном проходе; δ l1(h) - характеристика износа алмазного резца по задней поверхности за один проход от периферии к центру изделия; δ l2(h) - то же при обратном проходе; Пр1, Пр2 - траектории движения режущей кромки резца при наличии температурных деформаций; Пр3, Пр4 - траектории движения режущей кромки резца, образованные проходами с учетом износа инструмента; Пр5 - траектория движения режущей кромки резца при проходе от центра изделия при взаимной компенсации погрешностей δ l2(T) и δ l2(h), которая показывает (см. фиг.4), что при обратном проходе оба вида погрешностей имеют противоположные знаки и при определенных условиях взаимно компенсируются.

На фиг.5 показана последовательность обработки поверхности изделия повышенной точности, получаемой путем учета и компенсации погрешностей по заявляемому способу при непрерывном двустороннем резании несколькими проходами без выхода резца за пределы обрабатываемого изделия: Пр1,...,Пр3 обозначены проходы от периферии к центру изделия, Пр2,...,Пр4 - проходы от центра изделия к периферии; δ l1,...,δ l4 - температурные удлинения инструмента при проходах Пр1,...,Пр4; U1,....,U4- характеристики электрических сигналов на выходе регистрирующего устройства интерферометра соответствующие проходам Пр1,...,Пр4; U5 - временная диаграмма выработки сигналов обнуления интерферометра.

Из приведенных на фиг.5 диаграмм видно, что наименее подверженным влиянию динамических погрешностей, связанных с изменением температуры инструмента и износа резца, является последний проход от центра. В этом случае инструмент работает при установившихся тепловых потоках, при неизменной глубине резания и при равномерном износе задней поверхности резца. Из диаграммы фиг.5 также следует, что 1-й проход от периферии к центру при чистовой обработке можно исключить, так как он вносит недопустимо большие погрешности, требующие устранения при последующих проходах.

Некоторые трудности, возникающие при врезании инструмента в центре изделия из-за возможности перехода резца на сторону обратного вращения за центром изделия, могут быть сняты точностью позиционирования и корректировкой скорости подачи инструмента перед центром при глубинах резания, не превышающих 0,7...5 мкм.

При обработке оптических поверхностей диаметром до 400 мм, имеющих радиус кривизны до 6 м, погрешность изготовления изделия по прототипу составляла 0,6...0,8 мкм на диаметр. Изделия с такими же параметрами, полученные по заявляемому способу, имеют погрешность изготовления 0,08...0,12 мкм на диаметр.

Следовательно, точность изготовления изделия возросла в 5 раз.

Предлагаемая измерительная схема устройства позволяет повысить точность изготовления изделия в 4 раза, т.е. погрешность изготовления поверхности может находиться в пределах 0,032...0,048 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АТТЕСТАЦИИ СТАНКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1990 |

|

RU2028873C1 |

| Устройство для обработки криволинейных поверхностей | 1982 |

|

SU1131602A1 |

| Способ экспресс-контроля обработанной поверхности | 1989 |

|

SU1765758A1 |

| Устройство для обработки криволинейных поверхностей | 1981 |

|

SU984693A1 |

| СПОСОБ НАЛАДКИ СТАНКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1988 |

|

RU2028871C1 |

| Способ обработки фасонных изделий из природного камня комплектом шлифовальных инструментов | 1985 |

|

SU1371872A1 |

| Способ наладки станка для обработки поверхностей вращения | 1989 |

|

SU1839124A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СОЖ К ДИСКОВОМУ ИНСТРУМЕНТУ | 1991 |

|

RU2008220C1 |

| Способ определения длины контакта стружки при резании металлов | 1988 |

|

SU1714460A1 |

| Способ определения коэффициента усадки стружки при резании стали | 1988 |

|

SU1714459A1 |

Использование: область металлообработки. Закрепляют интерферометр в исходном положении на суппорте перед инструментом в направлении его перемещения от периферии к центру на расстоянии от режущей кромки инструмента, равном или превышающем радиус обрабатываемого изделия. Осуществляют врезание и с помощью интерферометра измеряют расстояние до поверхности, образованной предыдущим проходом. После выхода интерферометра за пределы обработанной на предыдущем проходе поверхности измеряют расстояние до поверхности, обработанной на данном проходе. Корректировку перемещения инструмента производят по изменению измеренного расстояния от интерферометра до поверхности детали. 1 з.п.ф-лы, 5 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1027930, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-06-30—Публикация

1990-07-16—Подача