Изобретение относится к станкостроению и может быть использовано при юстировке прецизионных и суперпрецизионных станков для обработки поверхностей вращения.

Цель изобретения - повышение точности наладки станка.

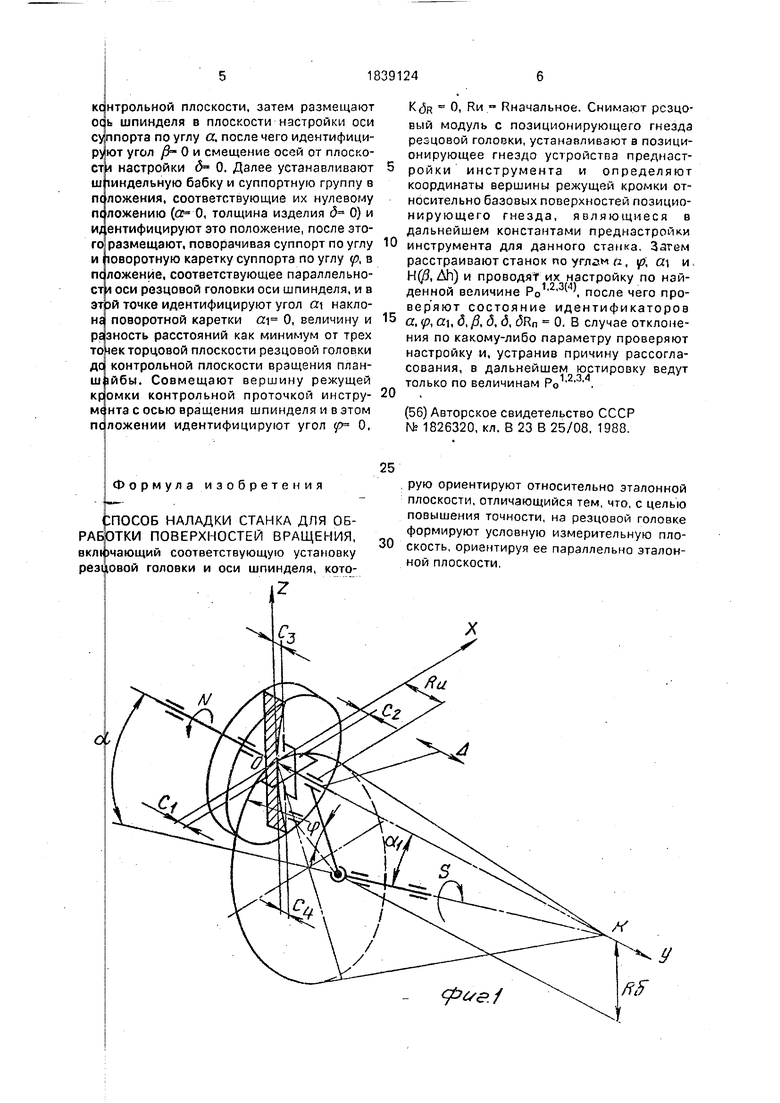

В настроенном положении станка параллельно контрольной (эталонной) плоской поверхности, связанной со шпинделем, создают другую, связанную с суппортом измерительную плоскость, чувствительную по отношению к контрольной плоскости по всем трем координатам, т.е. к перемещениям вверх, вниз, вправо, влево, а также к приближениям, удалениям, перекосам и т.д. Основу этой плоскости составляют четыре ортогонально расположенных датчика, удаленных от некоторого центра, с которым совмещена вершина режущей кромки резца. Таким образом, данная измерительная система реагирует на непараллельность суппортной группы по отношению к шпиндельной, а также на сме- щение резца относительно оси вращения шпинделя в плоскости, параллельной измерительной. Сигналы этих рассогласований могут быть выделены и использованы для устранения именно этих рассогласований. При этом совершенно не имеет значения, за счет каких элементов станка происходят рассогласования: их можно устранить за счет любых других элементов, способных изменять положение суппортной группы от- носительно шпиндельнойтруппы. Таким образом, понятие юстировка в данном случае приобретает несколько иной, чем в прототипе, смысл. Конкретно- это установка суппортной группы в строго определен- ное пространственное положение относительно шпиндельной группы при одновременном совмещении вершины режущей кромки инструмента с осью вращения шпинделя. Косвенно это означает, что оси вращения шпинделя и суппорта параллельны между собой и ©дновысотны, т.е. находятся в одной плоскости, что и требуется для нормальной работы станка. Техническое преимущество данного технического решения заключается в том, что отпадает необходимость юстировать станок по осям шпинделя и суппорта (это сложно, трудоемко и недоста- v точно точно). Достаточно оценить положение контрольной и измерительной плоскостей по отношению друг к другу и не только сделать заключение о состоянии станка, но и легко привести его в съюстированное состояние.

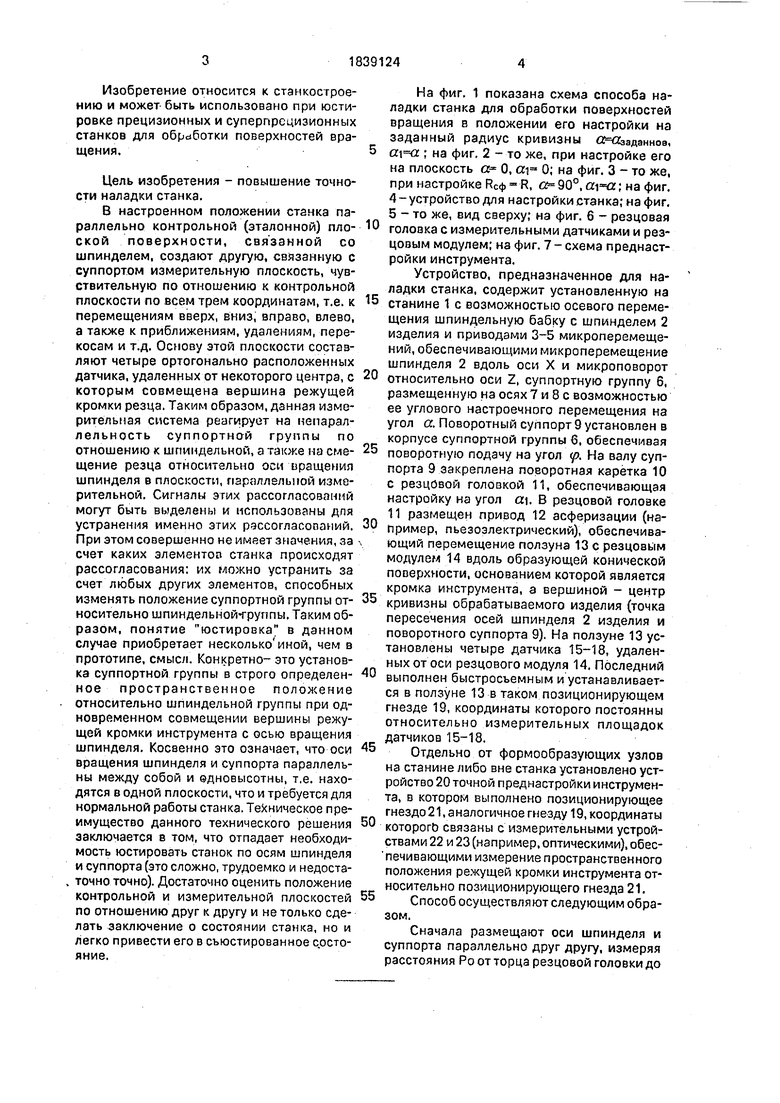

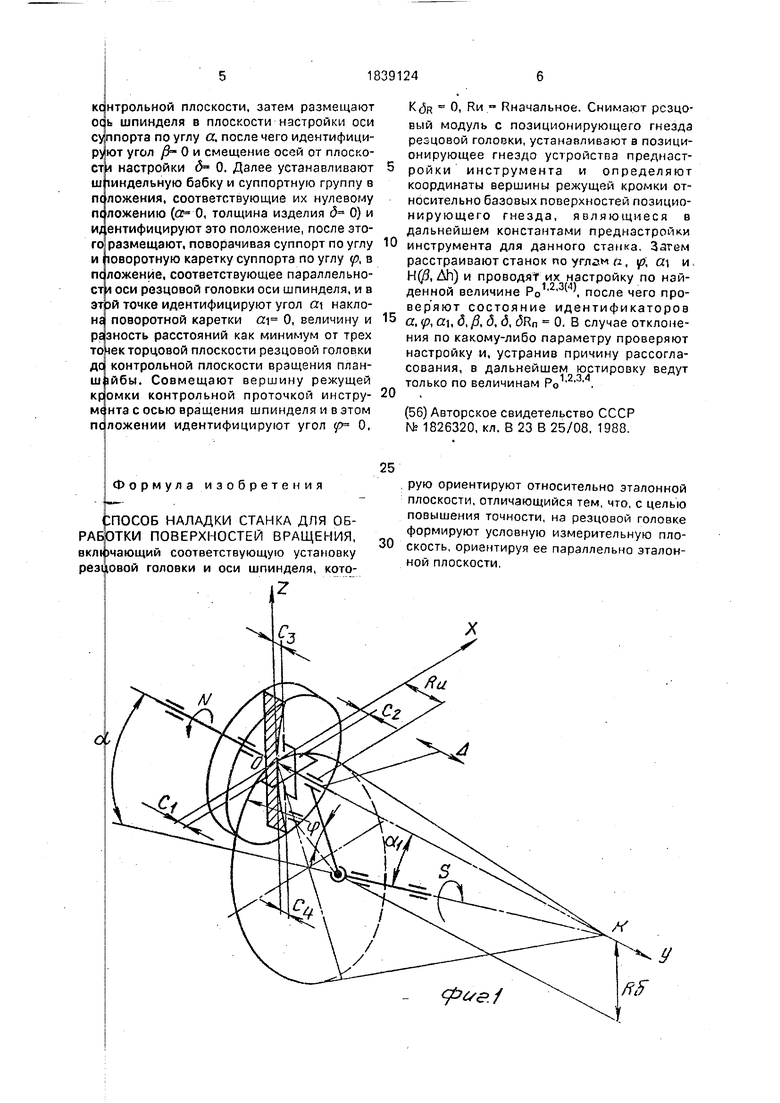

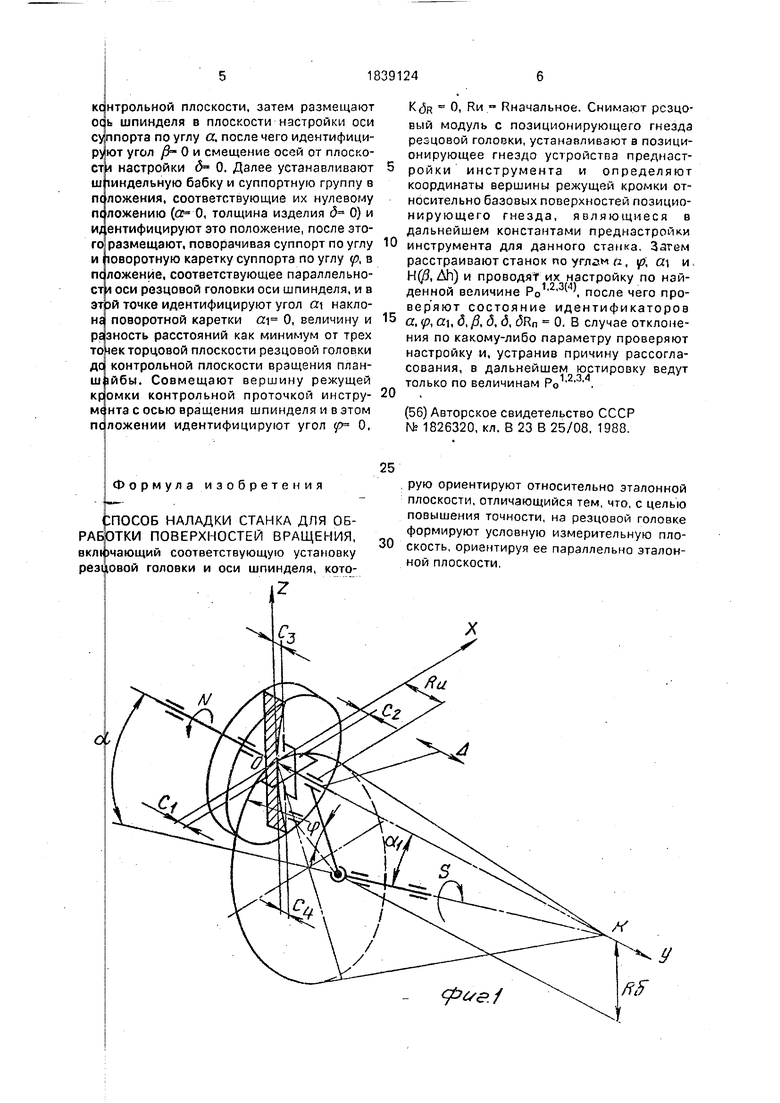

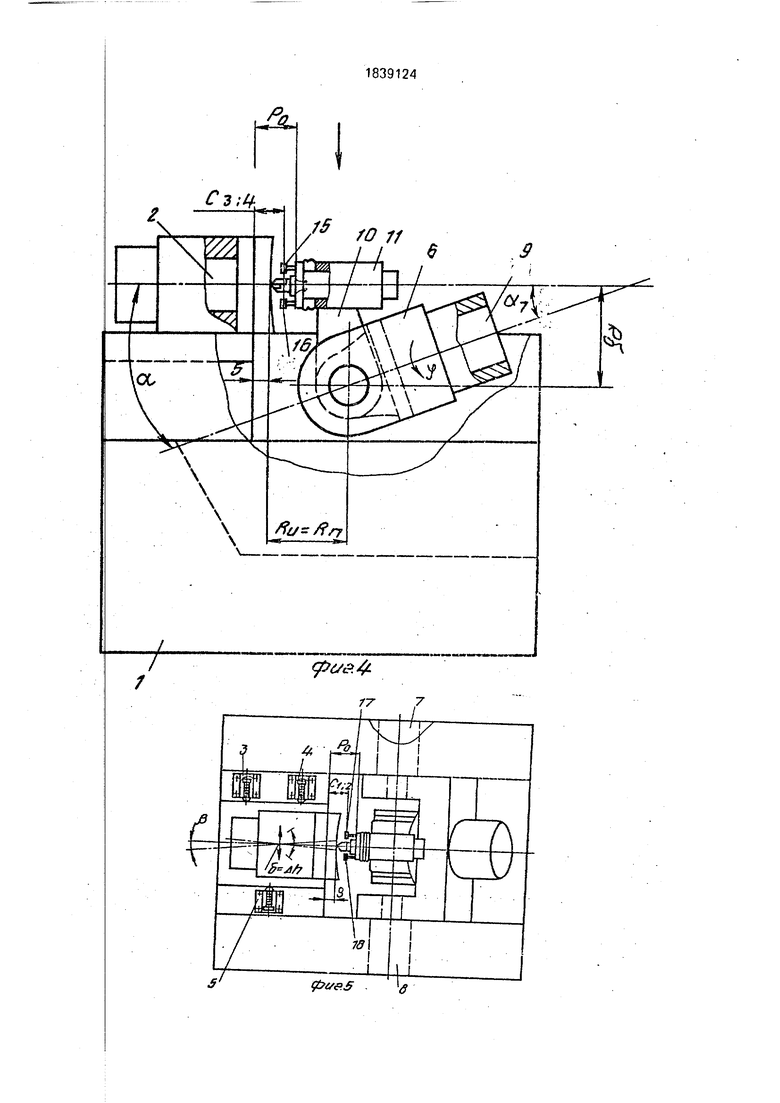

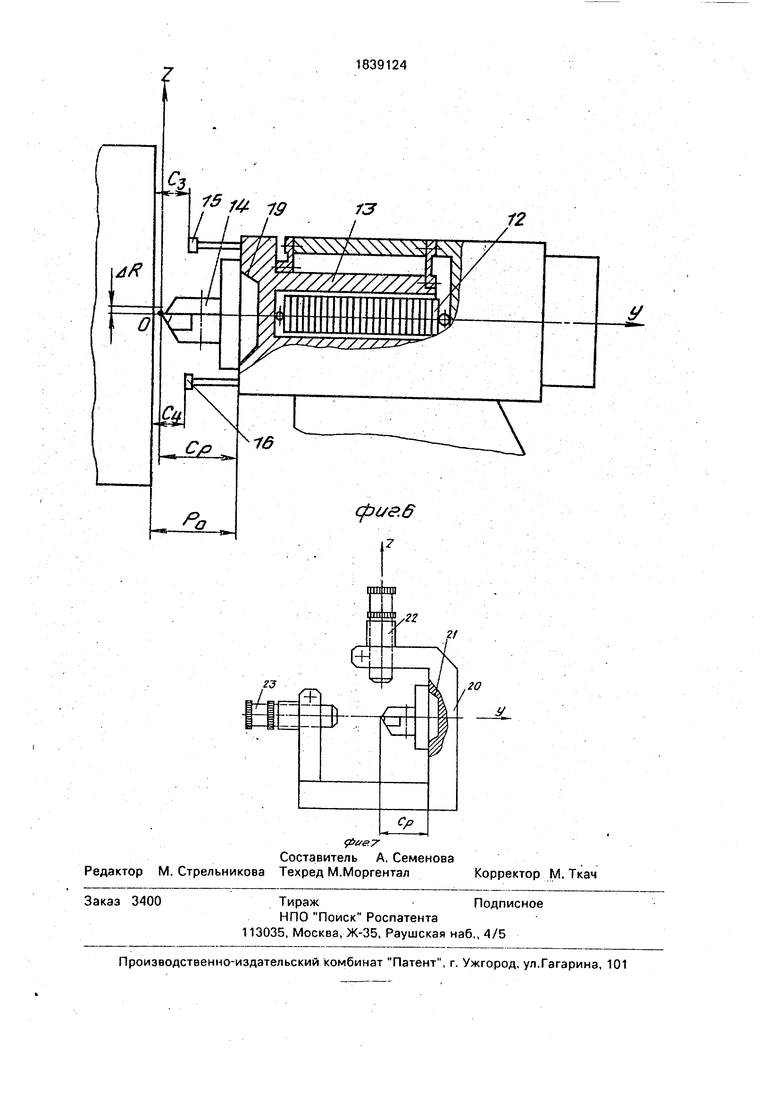

На фиг. 1 показана схема способа наладки станка для обработки поверхностей вращения в положении его настройки на заданный радиус кривизны о Озаданнов, на фиг, 2 -то же, при настройке его на плоскость а 0, ai 0; на фиг. 3 - то же, при настройке РСф К, « 90°, на фиг. 4-устройство для настройки станка; на фиг. 5 - то же, вид сверху; на фиг. 6 - резцовая головка с измерительными датчиками и резцовым модулем; на фиг. 7-схема преднаст- ройки инструмента.

Устройство, предназначенное для наладки станка, содержит установленную на станине 1 с возможностью осевого перемещения шпиндельную бабку с шпинделем 2 изделия и приводами 3-5 микроперемещений, обеспечивающими микроперемещение шпинделя 2 вдоль оси X и микроповорот относительно оси Z, суппортную группу 6, размещенную на осях и 8 с возможностью ее углового настроечного перемещения на угол а. Поворотный суппорт 9 установлен в корпусе суппортной группы б, обеспечивая поворотную подачу на угол (р. На валу суппорта 9 закреплена поворотная каретка 10 с резцовой головкой 11, обеспечивающая настройку на угол а. В резцовой голоаке 11 размещен привод 12 асферизации (например, пьезоэлектрический), обеспечивающий перемещение ползуна 13 с резцовым модулем 14 вдоль образующей конической поверхности, основанием которой является кромка инструмента, а вершиной - центр кривизны обрабатываемого изделия (точка пересечения осей шпинделя 2 изделия и поворотного суппорта 9). На ползуне 13 установлены четыре датчика 15-18, удаленных от оси резцового модуля 14. Последний выполнен быстросъемным и устанавливается в ползуне 13 в таком позиционирующем гнезде 19, координаты которого постоянны относительно измерительных площадок датчиков 15-18,

Отдельно от формообразующих узлов на станине либо вне станка установлено устройство 20 точной преднастройки инструмента, в котором выполнено позиционирующее гнездо 21, аналогичное гнезду 19, координаты которого связаны с измерительными устройствами 22 и 23 (например, оптическими), обес- печивающими измерение пространственного положения режущей кромки инструмента относительно позиционирующего гнезда 21.

Способ осуществляют следующим образом.

Сначала размещают оси шпинделя и суппорта параллельно друг другу, измеряя расстояния Ро от торца резцовой головки до

кс нтрольной плоскости, затем размещают ось шпинделя в плоскости настройки оси суппорта по углу а. после чего идентифицируют угол О и смещение осей от плоско- стл настройки с$ 0. Далее устанавливают ш шндельную бабку и суппортную группу в пс ложения, соответствующие их нулевому положению (о 0, толщина изделия 5 0) и ентифицируют это положение, после этои;го

размещают, поворачивая суппорт по углу и юворотную каретку суппорта по углу р, в псложение, соответствующее парэллельно- ст 1 оси резцовой головки оси шпинделя, и в эт эй точке идентифицируют угол а наклоне поворотной каретки а 0, величину и

зность расстояний как минимум от трех то екторцовой плоскости резцовой головки до контрольной плоскости вращения план- ш 1йбы. Совмещают вершину режущей кромки контрольной проточкой инстру- м( нта с осью вращения шпинделя и в этом пс ложении идентифицируют угол р О,

5

0

0

К(5н 0, Ни . Rнaчaльнoe. Снимают резцовый модуль с позиционирующего гнезда резцовой головки, устанавливают а позиционирующее гнездо устройства преднаст- ройки инструмента и определяют координаты вершины режущей кромки относительно базовых поверхностей позицио- нирующего гнезда, являющиеся в дальнейшем константами преднэстройки инструмента для данного стайка. Затем расстраивают станок по углам а, р, щ и. H(fl, Ah) и проводят их настройку по найденной величине Ро1 2 3 . после чего проверяют состояние идентификаторов а, р, а, д, /, с5, d, c5Rn 0. В случае отклонения по какому-либо параметру проверяют настройку и, устранив причину рассогласования, в дальнейшем юстировку ведут только по величинам Ро1 2 3 4.

(56) Авторское свидетельство СССР № 1826320, кл. В 23 В 25/08, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АТТЕСТАЦИИ СТАНКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1990 |

|

RU2028873C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ТРУБ | 2012 |

|

RU2563408C2 |

| СПОСОБ НАЛАДКИ СТАНКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1988 |

|

RU2028871C1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

| Многошпиндельный токарный станок | 1990 |

|

SU1785828A1 |

| ТОКАРНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 2019 |

|

RU2727133C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

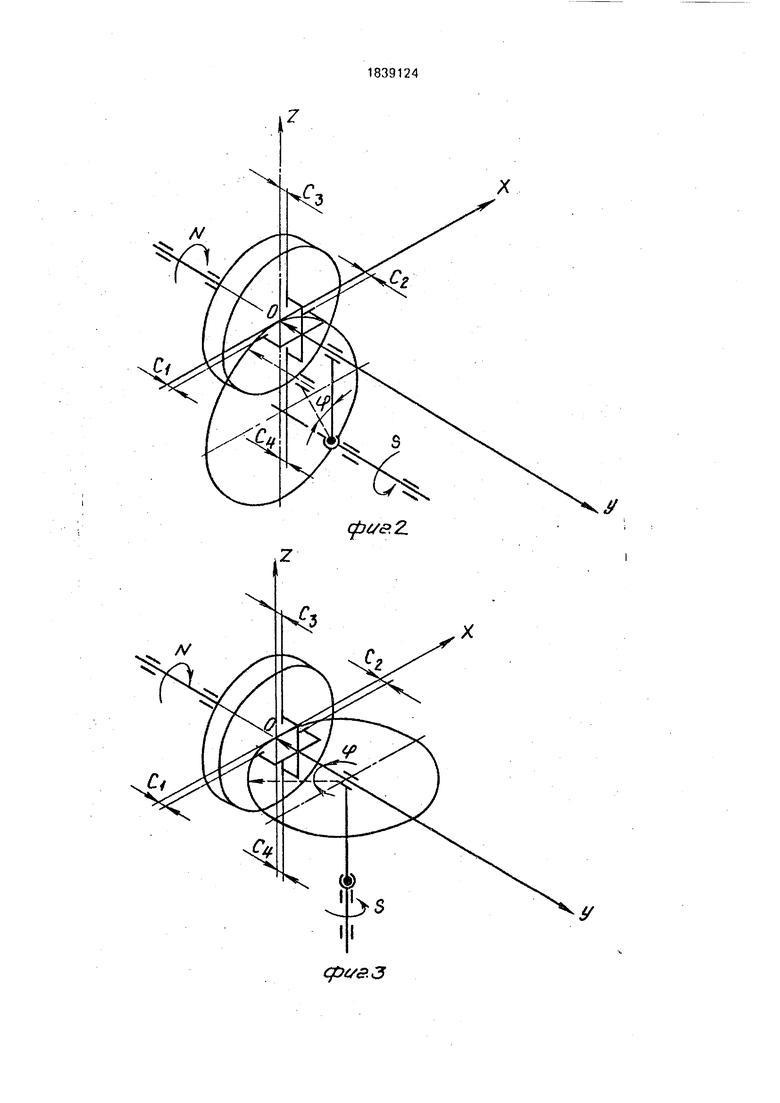

Формула изобретения

ОПОСОБ НАЛАДКИ СТАНКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ, вкт чающий соответствующую установку резцовой головки и оси шпинделя, кото

. рую ориентируют относительно эталонной плоскости, отличающийся тем, что, с целью повышения точности, на резцовой головке формируют условную измерительную плоскость, ориентируя ее параллельно эталонной плоскости,

(pf/&2.

CpЈ/&3

frZt6C8t

12

Авторы

Даты

1993-12-30—Публикация

1989-09-25—Подача