54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПО5ЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Устройство для обработки асферических поверхностей точением | 1990 |

|

SU1759564A1 |

| Устройство для обработки криволинейных поверхностей | 1982 |

|

SU1131602A1 |

| Устройство для обработки асферических поверхностей точением | 1990 |

|

SU1759563A1 |

| Станок для обработки конических поверхностей | 1982 |

|

SU1041222A1 |

| Способ токарной обработки асферических поверхностей и устройство для его осуществления | 1983 |

|

SU1103947A1 |

| Станок для обработки конических поверхностей | 1983 |

|

SU1106586A2 |

| Станок для снятия фасок с торцов зубьев зубчатого колеса | 1976 |

|

SU604638A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016704C1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

Изобретение относится к станкостроению .

Известно устройство для обработки криволинейных поверхностей, содержащее установленный на основании с возможностью вращения вокруг своей оси шпиндель и закрепленную на основании перпендикулярно оси шпинделя ось, на которой установлена с возможностью поворота плита с размещенной в ней осью, на которой установлен с возможностью качания в вертикальной плоскости суппорт с резцедержателем l .

Недостатками описанного станка являются ограниченные технологические возможности, обусловленные конструктивной схемой станка, допускающей обработку сфер с минимальным радиусом в 2000 мм, невозможность обработки асферических поверхностей, пониженные динамические характеристики шпинделя изделия, вызванные тем, что последний выполнен с возможностью перемещения вдоль его оси для обеспечения врезания инструмента на глубину резания.

Цель изобретения - расширение технологических возможностей и повышение точности обработки.

Для достижения поставленной цели устройство снабжено установленной с возможностью поворота вокруг своей оси на суппорте направляющей, в которой размещен с возможностью возвратно-поступательного перемещения резцедержатель, а ось поворота плиты смещена относительно оси шпинделя.

10

Кроме того, расстояние от оси качания суппорта до осей поворота плиты и поворотной направляющей равны между собой, а ось качания суппорта смещена относительно оси шпинделя и рас15положена в плоскости, проходящей через ось направляющей и ось поворота плиты.

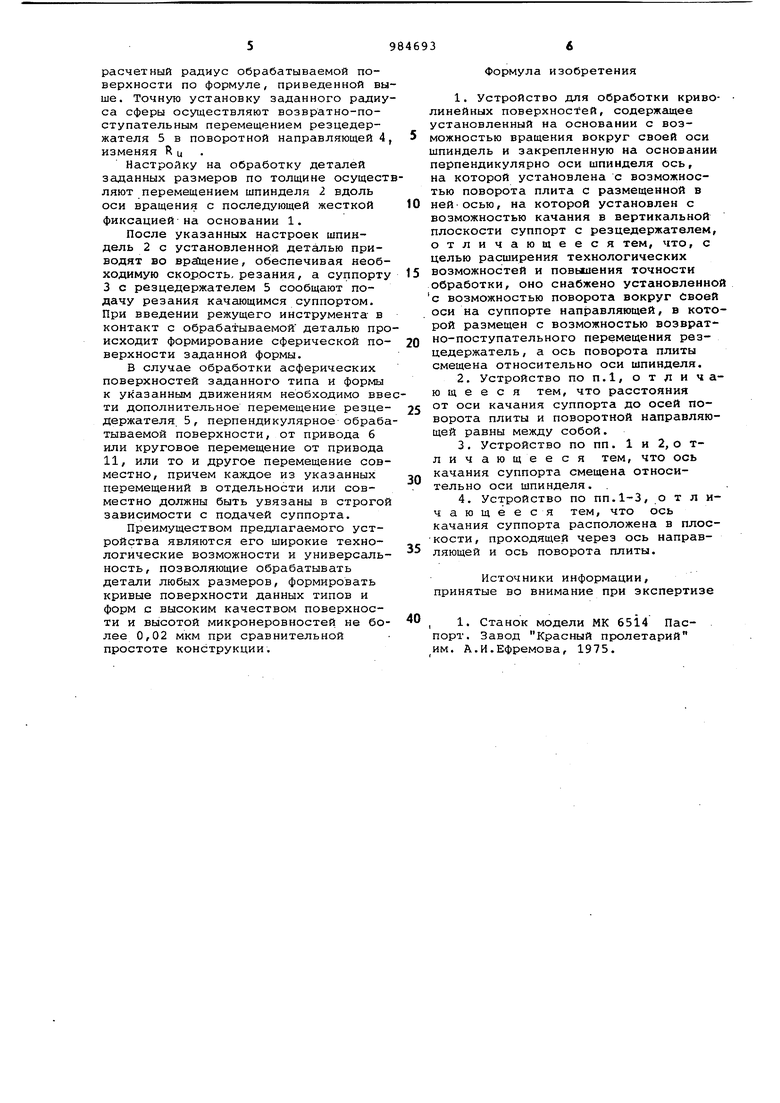

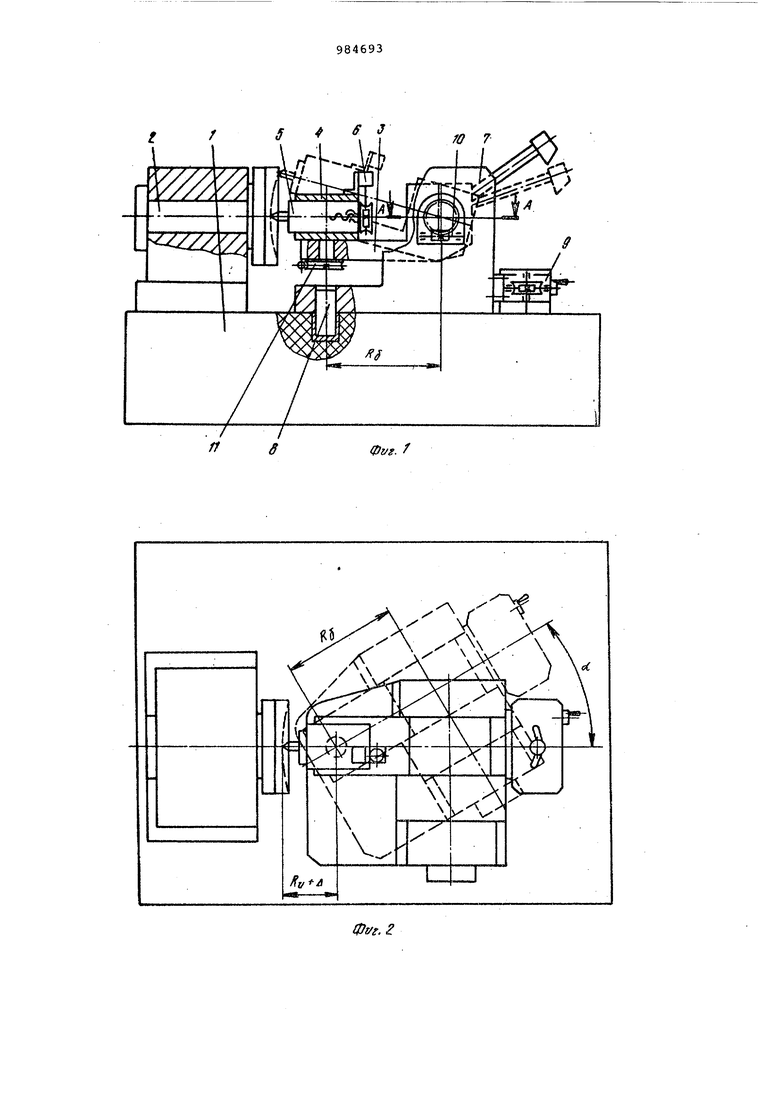

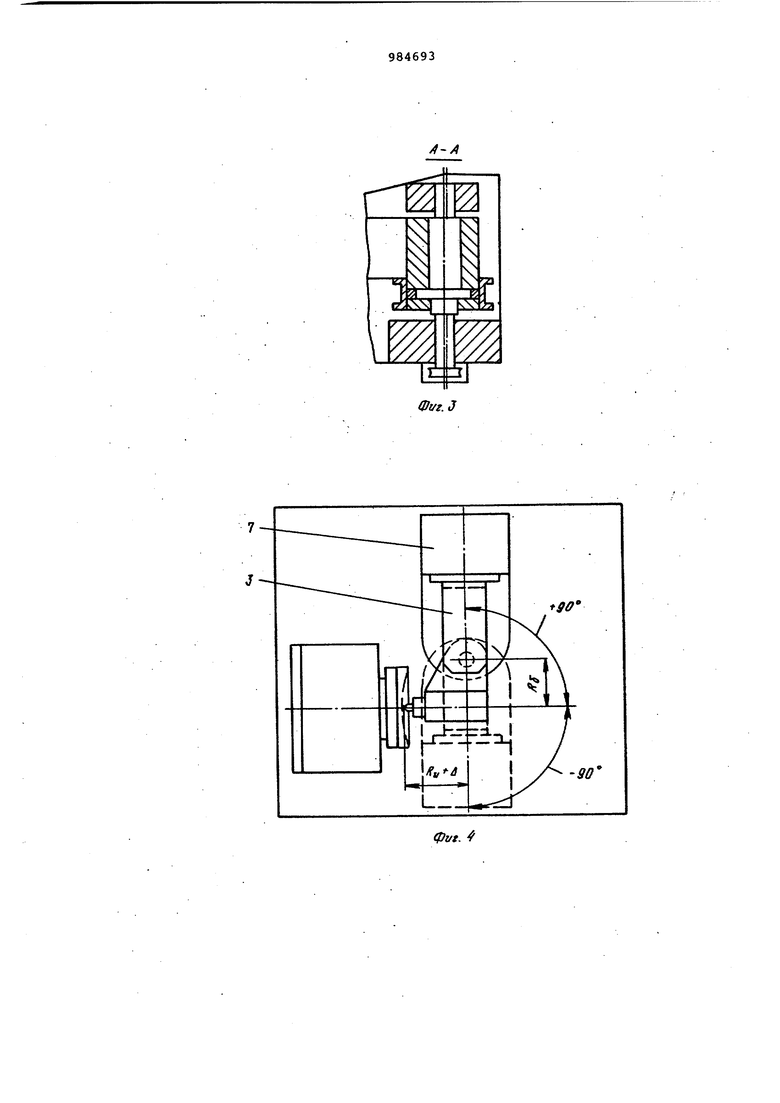

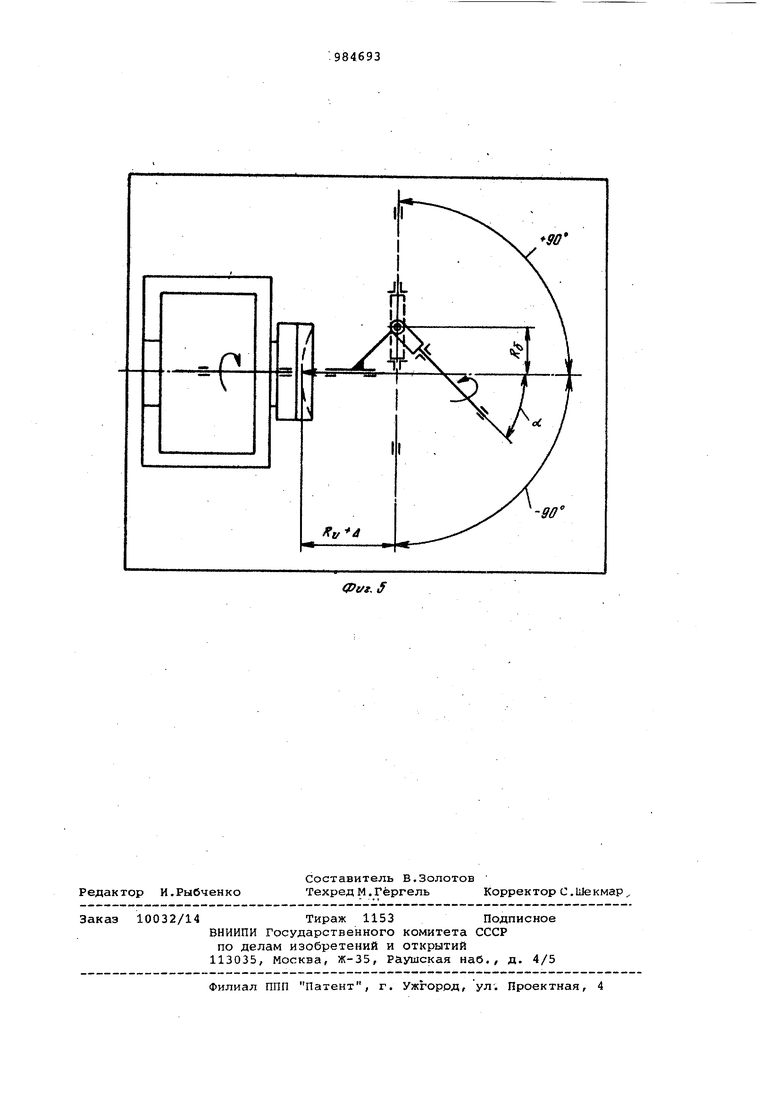

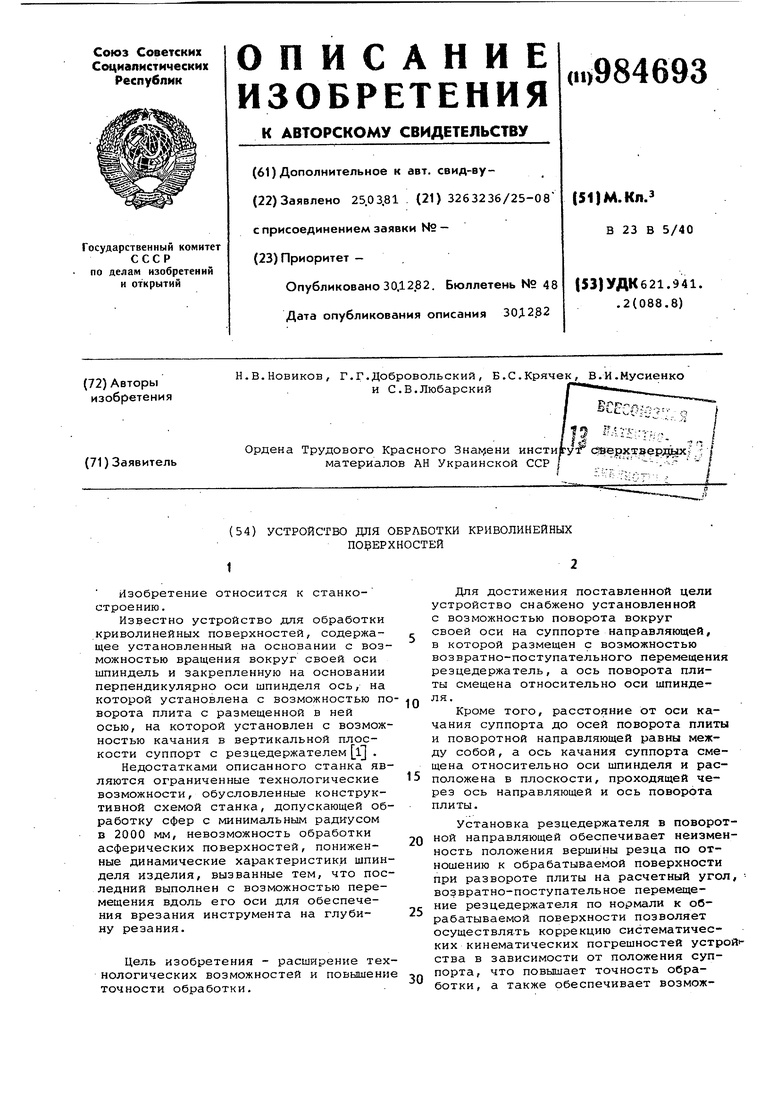

Установка резцедержателя в поворотной направляющей обеспечивает неизмен20ность положения вершины резца по отношению к обрабатываемой поверхности при развороте плиты на расчетный угол, возвратно-поступательное перемещение резцедержателя по нормали к об25рабатываемой поверхности позволяет осуществлять коррекцию систематических кинематических погрешностей устрой ства в зависимости от положения суппорта, что повышает точность обра30ботки, а также обеспечивает возможность обработки асферических поверх ностей при сообщении резцедержателю возвратно-поступательного лрремещения как функции от угла положения суппорта. Смещение оси поворота плиты относительно точки пересечеЙия траектории верщины резца с осью Ьраадения шпинделя позволяет расшири технологические возможности, так ка радиус допустимой обрабатываемой поверхности в данном случае рассчитывается по формуле S cqpepb,(Ru-A), где R g - расстояние от оси поворот направляющей до оси повор та суппортаJ СферьГ Р Диус обрабатываемой сфе ры или радиус,ближайшей обрабатываемой асферической поверхности Rи - размеренный параметр резцедержателя, равный расстоянию от вершины резца до оси поворотной направляющейe-in oi - синус угла поворота плиты д - величина изменения размер ного параметра, обеспечивающая коррекцию обрабаты ваемой сферической или пл кой поверхности, а также асферизацию ближайшей сферической поверхности. Кроме того, прямолинейное переме щение резцедержателя обеспечивает настройку инструмента на точение поверхности с заданной глубиной рез ния, в то время как шпиндель издели установлен без возможности осевого перемещения, что способствует улучш нию динамических характеристик, повышая точность станка. Установка поворотной направляюще на cynijopTe таким образом, что расстояния от оси качания суппорта до осей поворота плиты и поворотной направляющей равны между собой, поз ляет обеспечивать пересечение траектории вершины резца и оси вращения шпинделя без дополнительных под вижек при повороте плиты на расчетный угол, что повышает точность обработки. Установка суппорта на плите с во можностью смещения оси качания суп- .порта относительно оси шпинделя изделия позволяет значительно умень шить величину отклонения ближайшей сферической поверхности от асферической (л), что обеспечивает повышение точности обрабатываемых асферических поверхностей. Расположение оси качания суппорт в плоскости, проходящей через ось поворотной направляющей и ось поворота плиту, с величиной смещения ос поворота плиты в направлении, перпендикулярном оси вращения шпинделя, на расстояние не меньше половины максимального диаметра обрабатываемого изделия позволяет обрабатывать изделия с радиусом от О до± со так как имеется возможность поворота плиты на угол ОС tr ± 90 ) а Rgcosoc 1 сферы д;п( + u), где Rg - расстояние от оси поворота плиты до оси шпинделя. На фиг.1 схематически изображено устройство для обработки криволинейных поверхностей при нахождении вершины резца в полосе обрабатываемой поверхности, с осью качания суппорта, перпендикулярной оси шпинделя изделия на фиг,2 - то же, вид сверху; на фиг.З - сечение А-А на фиг.1, на фиг.4 - вариант исполнения устройс гва со смещением оси поворотной плиты в направлении, перпендикулярном оси вращения шпинделя, на расстояние не менее половины обрабатываемого изделия, на фиг. 5 - схема формообразования обрабатывэс- -1ых изделий . Устройство состоит из установленного на основании 1 шпинделя 2,.качающегося суппорта 3, снабженного поворотной направляющей 4 с размещенным на ней резцедержателем 5, имеющим возможность возвратно-поступательного перемещения по нормали к обрабатываемой поверхности от привода 6. Суппорт 3 установлен на плите 7, поворотной относительно оси 8 в плоскости, проходящей через ось вращения шпинделя 2 и ось качания суппорта 3 от привода 9, с возможностью смещения оси качания суппорта 3 относительно оси вращения шпинделя 2 от привода 10, причем ось 8 поворота плиты 7 смещена относительно точки пересечения траектории вершины резца с осью вращения шпинделя 2, а расстояния от оси качания суппорта 3 до осей поворота плиты 7 и поворотной направляющей 4 равны между собой. Поворотная направляющая 4 снабжена индивидуальным приводом 11. Устройство работает следующим образом. На шпинделе 2 закрепляют деталь, а в резцедержатель 5 устанавливают инструмент. Приводом 11 обеспечивают пересечение траектории вершины резца с осью вращения шпинделя 2, а приводом 10 - совпадение оси вращения шпинделя 2 с осью качания суппорта 3 при обработке сферических и плоских изделий или минимальное отклонение ближайшей сферической поверхности от асферической при обработке асферических поверхностей, поворотом плиты 7 на .угол об обеспечивают расчетный радиус обрабатываемой поверхности по формуле, приведенной вы ше. Точную установку заданного рашиу са сферы осуществляют возвратно-поступательным перемещением резцедержателя 5 в поворотной направляющей 4 изменяя R U Настройку на обработку деталей заданных размеров по толщине осущест ляют перемещением шпинделя 2 вдоль оси вращения с последующей жесткой фиксацией на основании 1. После указанных настроек шпиндель 2 с установленной деталью приводят во вргйцение, обеспечивая необходимую скорость, резания, а суппорту 3 с резцедержателем 5 сообщают подачу резания качающимся суппортом. При введении режущего инструмента в контакт с обрабатываемой деталью про исходит формирование сферической поверхности заданной формы. В случае обработки асферических поверхностей заданного типа и формы к указанным движениям необходимо вве ти дополнительное перемещение резцедержателя 5, перпендикулярное обраба тываемой поверхности, от привода б или круговое перемещение от привода 11, или то и другое перемещение совместно, причем каждое из указанных перемещений в отдельности или совместно должны быть увязаны в строгой зависимости с подачей суппорта. Преимуществом предлагаемого устройства являются его широкие технологические возможности и универсальность, позволяющие обрабатывать детали любых размеров, формировать кривые поверхности данных типов и форм с высоким качеством поверхности и высотой микронеровностей не бо лее 0,02 мкм при сравнительной простоте конструкции. Формула изобретения 1.Устройство для обработки криволинейных поверхностей, содержащее установленный на основании с возможностью вращения вокруг своей оси шпиндель и закрепленную на основании перпендикулярно оси шпинделя ось, на которой уста 1овлена с возможностью поворота плита с размещенной в ней-осью, на которой установлен с возможностью качания в вертикальной плоскости суппорт с резцедержателем, отличающееся тем, что, с целью расширения технологических возможностей и повыиения точности обработки, оно снабжено установленной с возможностью поворота вокруг Своей оси на суппорте направляющей, в которой размещен с возможностью возвратно-поступательного перемещения резцедержатель , а ось поворота плиты смещена относительно оси шпинделя. 2.Устройство по п.1, отличающее с я тем, что расстояния от оси качания суппорта до осей поворота плиты и поворотной направляющей равны между собой. 3.Устройство по пп. 1 и 2, о тличающееся тем, что ось качания суппорта смещена относительно оси шпинделя. 4.Устройство по пп.1-3, о т л ич ающе е ся тем, что ось качания суппорта расположена в плоскости, проходящей через ось направляющей и ось поворота плиты. Источники информации, принятые во внимание при экспертизе 1. Станок модели МК 6514 Паспорт. Завод Красный пролетарий им. А.И.Ефремова, 1975. s ff Фиг. /

Авторы

Даты

1982-12-30—Публикация

1981-03-25—Подача