Изобретение относится к станкостроению и может быть использовано для измерения несоосности и непараллельности осей элементов станка, в частности при юстировке прецизионных станков для обработки криволинейных поверхностей.

Известен способ наладки станка для обработки поверхностей вращения, по которому измеряют параллельность и одновысотность осей шпинделя и суппорта, осуществляют регистрацию и анализ результатов с последующим устранением рассогласований. При этом измеряют величины удалений датчика от контрольной поверхности в середине и на максимальных удалениях контролируемого участка, а ошибки рассогласования по углам определяют из соотношений:

α= arctg ; β=arctg

; β=arctg где αиβ - углы наклона оси суппорта в горизонтальной и вертикальной плоскостях относительно оси шпинделя;

где αиβ - углы наклона оси суппорта в горизонтальной и вертикальной плоскостях относительно оси шпинделя;

n, a и b - величины удалений датчика от контрольной поверхности в середине и на краях контролируемого участка;

m и l - проекции траектории движения датчика на взаимно перпендикулярные плоскости, относительно которых ось суппорта наклонена соответственно на углы αиβ.

Недостаток известного способа можно усмотреть в том, что юстировка станка осуществляется без привязки к базовой плоскости.

Целью изобретения является повышение точности наладки станка при одновременном упрощении методики ее проведения.

Это достигается тем, что в способе наладки станка для обработки поверхностей вращения, включающем точную установку осей шпинделя и суппорта параллельно базовой плоскости, а также измерение параллельности и одновысотности этих осей, регистрацию и анализ результатов измерений с последующим устранением рассогласований, согласно изобретению упомянутую контрольную поверхность создают путем проточки непосредственно во время наладки станка, для чего сразу же после устранения непараллельности осей шпинделя и суппорта осуществляют проточку образца изделия плоской формы, а затем полученную плоскую контрольную поверхность используют для точной установки осей шпинделя и суппорта параллельно базовой плоскости, после чего вновь измеряют и устраняют непараллельность осей шпинделя и суппорта, заканчивая процесс наладки станка измерением и устранением разновысотности указанных осей.

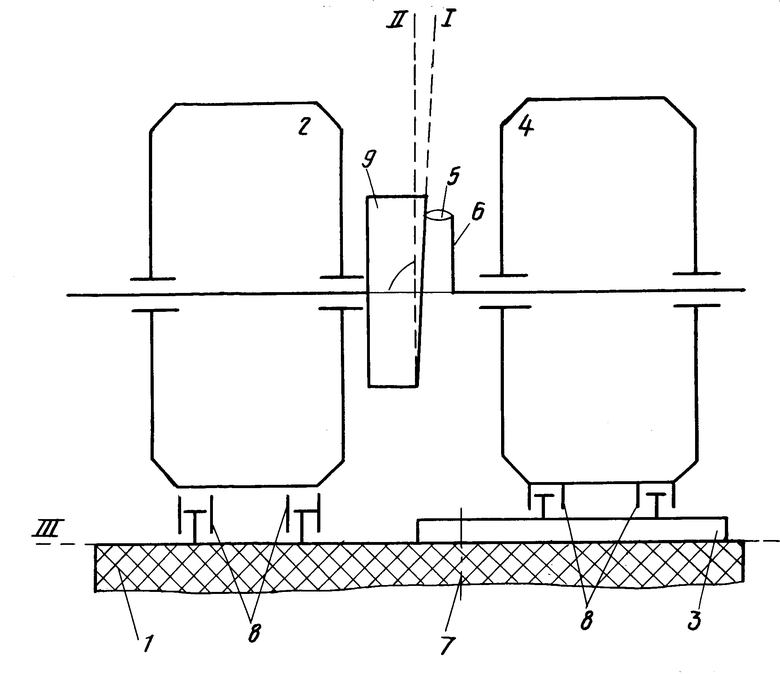

На чертеже представлена схема реализации способа.

Устройство для осуществления способа представляет собой станок для обработки поверхностей вращения, содержащий основание 1 со шпинделем 2 и поворотной плитой 3, на которой установлен суппорт 4 с инструментальной головкой 5, связанной с суппортом посредством механического плеча 6. Установку оси суппорта 4 относительно оси шпинделя 2 под требуемым углом α осуществляют разворотом поворотной плиты 3 вокруг оси 7.

Инструментальная головка 5 снабжена исполнительным механизмом для ее ориентирования вдоль оси шпинделя 2, а также резцом и бесконтактным датчиком микроперемещений (на чертеже не показаны). Шпиндель 2 и суппорт 4 установлены на прецизионных подъемных механизмах 8, обеспечивающих микроперемещения шпинделя 2 и суппорта 4 в вертикальной плоскости. На шпинделе 2 установлен образец 9 изделия плоской формы (эталонное зеркало), его поверхность неперпендикулярна оси шпинделя 2 и используется для первой установки осей шпинделя 2 и суппорта 4 параллельно друг другу. Поверхность II на образце 9 получена в результате проточки непосредственно во время наладки станка. Она перпендикулярна оси вращения шпинделя 2 и используется для точной установки осей шпинделя 2 и суппорта 4 параллельно базовой плоскости III, а также для юстировки станка.

Полное пооперационное описание предлагаемое способа в порядке выполнения действий во времени может быть охарактеризовано следующим образом.

Осуществляют предварительную подготовку станка, для чего с помощью уровня грубо горизонтируют шпиндель 2 и суппорт 4, а с помощью датчиков угловых величин, связанных с осями этих элементов, устанавливают значения углов αиβ близкими к нулю.

В шпинделе 2 станка закрепляют образец 9 изделия плоской формы (плоское эталонное зеркало) и по нему измеряют и устраняют непараллельность осей шпинделя и суппорта. При этом установка указанного образца не требует высокой точности, так как биения образца, т.е. неперпендикулярность его плоскости к оси вращения шпинделя, не влияют на результат измерения. В результате выполнения этой операции станок будет настроен на точение плоской поверхности.

Осуществляют проточку образца. В сущности образец остается тем же самым, чем он был и до этого (т.е. плоским эталонным зеркалом), однако теперь его рабочая поверхность II будет строго перпендикулярна оси вращения шпинделя 2. Эта рабочая поверхность II и будет в дальнейшем выполнять роль контрольной поверхности, необходимой для наладки станка.

Используя контрольную поверхность, устанавливают ось шпинделя 2 параллельно базовой плоскости III.

Затем с помощью этой же контрольной поверхности измеряют параллельность и одновысотность осей шпинделя 2 и суппорта 4 и устраняют рассогласования. На этом наладка станка заканчивается или, станок отъюстирован.

Операция измерения параллельности осей шпинделя 2 и суппорта 4 осуществляется дважды: первый раз - по контрольному зеркалу 9, плоскость I которого неперпендикулярна оси вращения шпинделя, а второй раз - по тому же зеркалу 9, плоскость II которого строго перпендикулярна оси вращения шпинделя 2. При этом в промежутке между этими операциями производят изготовление (формирование) этой контрольной поверхности II, перпендикулярной оси вращения шпинделя 2, и точное ориентирование по ней оси вращения шпинделя параллельно базовой плоскости.

П р и м е р 1. Наладку осуществляют для станка типа МО-200, шпиндель и суппорт которого расположены горизонтально, причем разворот суппорта относительно шпинделя на заданный угол α осуществляют с помощью поворотной плиты, связанной осью с основанием станка.

Предварительно осуществляют грубую подготовку станка, для чего с помощью уровня горизонтируют шпиндель и суппорт, а с помощью датчиков угловых величин, связанных с осями этих элементов, устанавливают значения углов αиβ близкими к нулю. С помощью уровня горизонтируют фактически не оси шпинделя и суппорта, а лишь контрольные площадки на корпусах последних. Это же можно сказать и об установке углов αиβ с помощью датчиков угловых величин. Поэтому в общем случае после предварительной (грубой) подготовки станка всегда будут иметь место как рассогласования по углам αиβ , так и разновысотность Δ осей шпинделя и суппорта, т.е. α≠0,β≠0 и Δ≠0.

Далее на планшайбе шпинделя станка устанавливают заранее подготовленный образец изделия плоской формы (эталонное зеркало). Эта операция не представляет особого труда, так как зеркало может быть установлено под некоторым углом к оси вращения. Дело в том, что биения поверхности зеркала не будут препятствовать проводимой с его помощью последующей операции.

Измеряют с помощью упомянутого зеркала параллельность осей шпинделя и суппорта. Устранив обнаруженные рассогласования по углам αиβ, станок настраивают на точение плоскости.

После этого делают проточку образца изделия плоской формы (эталонного зеркала). Полученная при этом поверхность будут строго перпендикулярной к оси вращения шпинделя: к тому же она будет сохранять это положение сколь угодно большое время без принятия каких-либо дополнительных мер.

После того, как оси шпинделя и суппорта будут установлены параллельно базовой плоскости, проводят заключительные операции по достижению их параллельности и одновысотности.

П р и м е р 2. То же, что и в примере 1, за исключением того, что проточку образца изделия плоской формы осуществляют сразу же после подготовки станка, т. е. не проводя перед этим операции по достижению параллельности осей шпинделя и суппорта. В этом случае после проточки получают не плоскую, а криволинейную поверхность, так как между осями шпинделя и суппорта обязательно будут иметь место углы α≠0 и β≠0. Дальнейшая наладка станка становится невозможной, а способ - нереализуемым.

П р и м е р 3. Также, как в примере 1, за исключением того, что вторично не осуществляют измерение и устранение непараллельности осей шпинделя и суппорта, а сразу же после их точной установки параллельно базовой плоскости производят настройку одновысотности указанных осей. В этом случае во время точной установки осей суппорта и шпинделя параллельно базовой плоскости произойдет нарушение ранее достигнутой параллельности их между собой. Теперь попытка осуществить измерение и устранение разновысотности осей шпинделя и суппорта не приведет к достижению конечной цели. Способ, как и в примере 2, нереализуем.

В предлагаемом способе существенным являются не только совокупность действий (операций) и их содержание, но и порядок их выполнения во времени.

Предложенный способ позволит уменьшить ошибки в установке осей шпинделя и суппорта на 20-25% по сравнению со способом-прототипом, значительно упростив методику ее проведения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АТТЕСТАЦИИ СТАНКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1990 |

|

RU2028873C1 |

| Способ наладки станка для обработки поверхностей вращения | 1989 |

|

SU1839124A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БОКОВОГО УВОДА НАПРАВЛЕНИЯ СТРЕЛЬБЫ ИЗ АРТИЛЛЕРИЙСКОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581997C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗАНИЕМ ЗЕРКАЛЬНЫХ ПОВЕРХНОСТЕЙ | 1990 |

|

RU2014964C1 |

| Станок для обработки торцовых поверхностей | 1977 |

|

SU738772A1 |

| Устройство определения одновысотных высокоточных геодезических базовых направлений в полевых условиях | 2021 |

|

RU2772736C1 |

| СПОСОБ ПОДГОТОВКИ КОНТРОЛЬНОЙ ПЛОЩАДКИ ДЛЯ СОГЛАСОВАНИЯ АГРЕГАТОВ УПРАВЛЕНИЯ СТРЕЛЬБОЙ ИЗ АРТУСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572178C1 |

| Дисковая планетарная головка | 1976 |

|

SU688303A1 |

| Устройство для обработки криволинейных поверхностей | 1981 |

|

SU984693A1 |

| Устройство для магнитно-абразивной обработки изделий | 1982 |

|

SU1106641A1 |

Использование: станкостроение. Сущность изобретения: создают необходимую для измерений контрольную плоскость непосредственно во время наладки станка путем проточки образца изделия плоской формы. После чего полученную поверхность используют как для точной установки осей элементов станка параллельно базовой плоскости, так и для достижения их параллельности и одновысотности. 1 ил.

СПОСОБ НАЛАДКИ СТАНКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ, включающий установку осей шпинделя и суппорта параллельно контрольной плоскости, измерение одновысотности упомянутых осей и устранение возникшего рассогласования, отличающийся тем, что, с целью повышения точности наладки, контрольную плоскость создают путем проточки установленного в шпинделе образца плоской формы, используя полученную контрольную плоскость для установки осей шпинделя и суппорта параллельно базовой плоскости.

| Авторское свидетельство СССР N 1361840, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-20—Публикация

1988-07-29—Подача