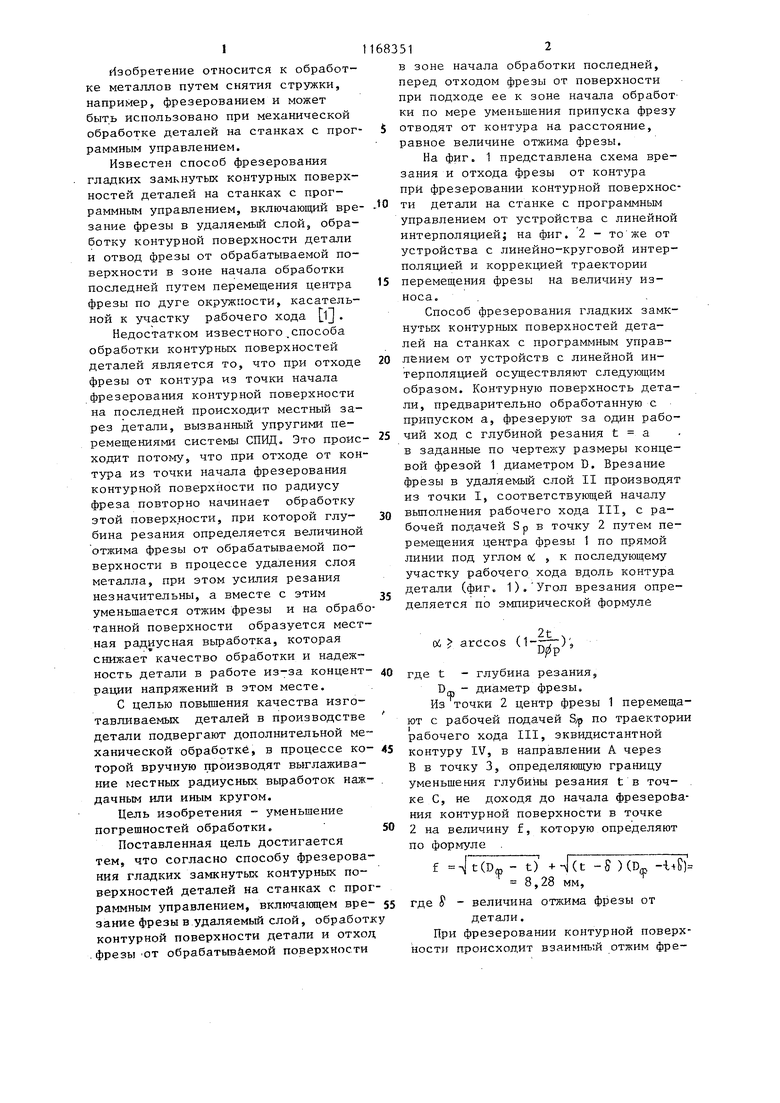

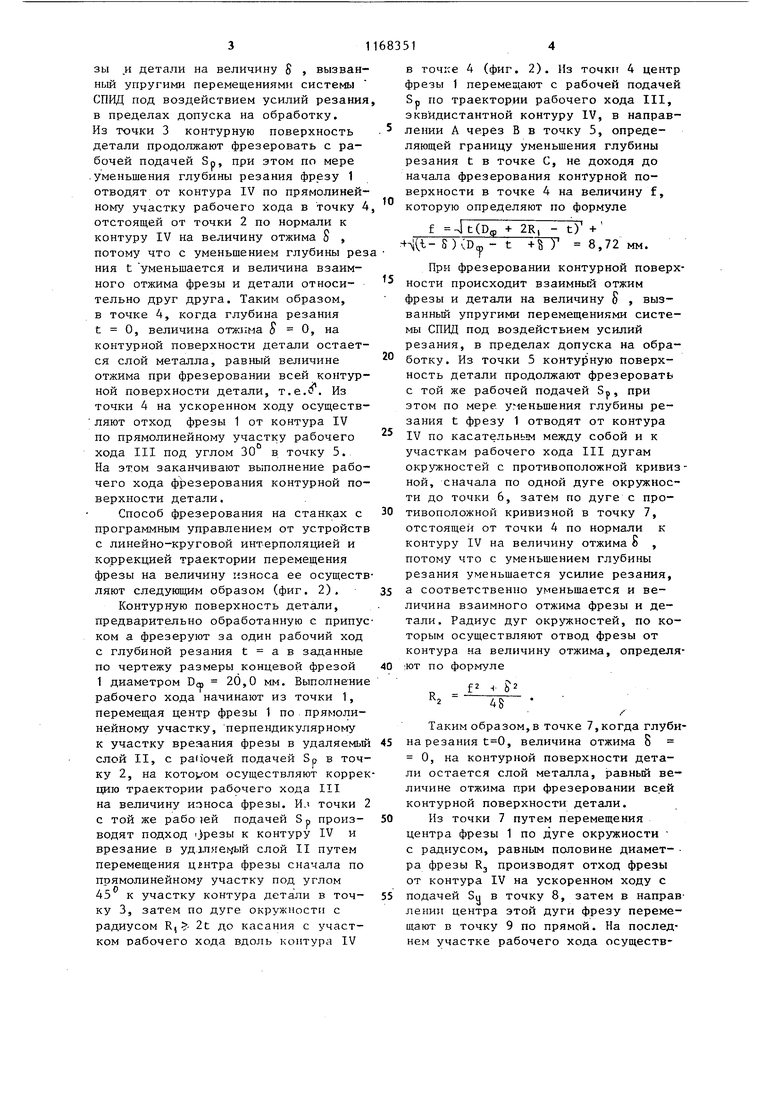

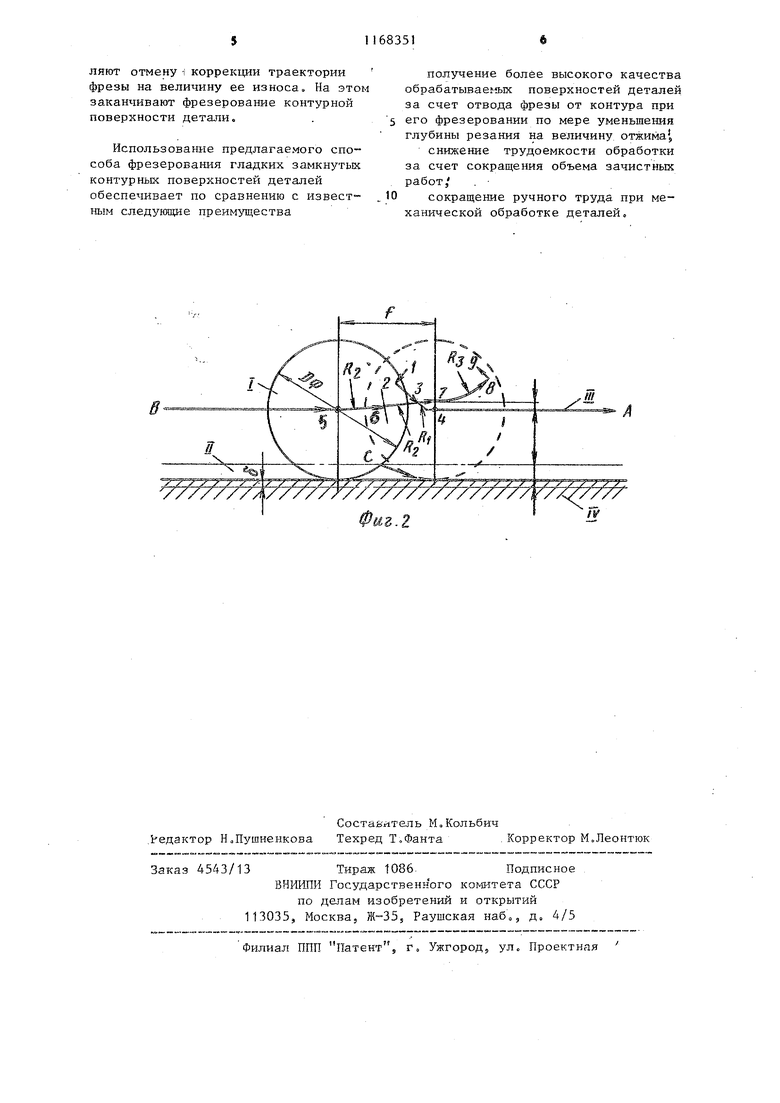

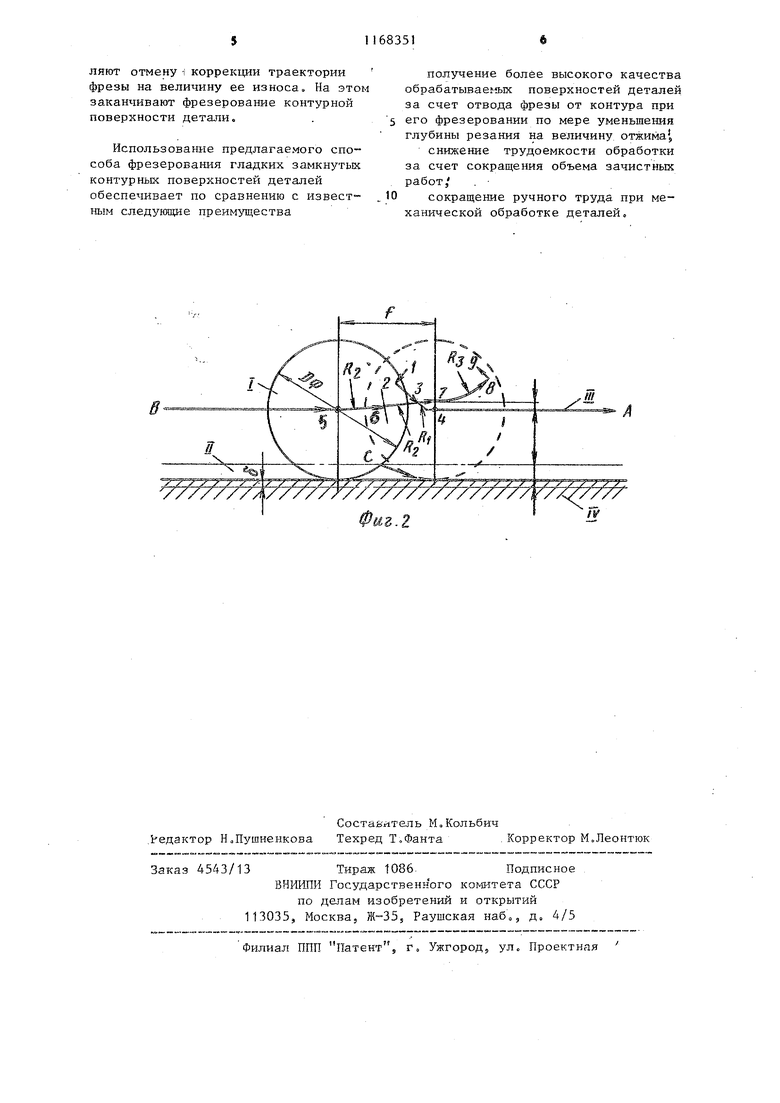

Изобретение относится к обработке металлов путем снятия стружки, например, фрезерованием и может быть использовано при механической обработке деталей на станках с прог раммным управлением. Известен способ фрезерования гладких замкнутых контурных поверхностей деталей на станках с программным управлением, включающий вре зание фрезы в удаляемьй слой, обработку контурной поверхности детали и отвод фрезы от обрабатываемой поверхности в зоне начала обработки последней путем перемещения центра фрезы по дуге окружности, касательной к участку рабочего хода l . Недостатком известного.способа обработки контурных поверхностей деталей является то, что при отходе фрезы от контура из точки начала фрезерования контурной поверхности на последней происходит местный зарез детали, вызванный упругими перемещениями системы СПИДо Это проис ходит потому, что при отходе от кон тура из точки начала фрезерования контурной поверхности по радиусу фреза повторно начинает обработку этой поверхности, при которой глубина резания определяется величиной отжима фрезы от обрабатываемой поверхности в процессе удаления слоя металла, при этом усилия резания незначительны, а вместе с этим уменьшается отжим фрезы и на обраб танной поверхности образуется мест ная радиусная вьфаботка, которая снижает качество обработки и надежность детали в работе из-за концент рации напряжений в этом месте. С целью повьпдения качества изготавливаемых деталей в производстве детали подвергают дополнительной ме ханической обработке, в процессе ко торой вручную производят выглаживание местных радиусных вьфаботок наж дачным или иным кругом. Цель изобретения - уменьшение погрешностей обработки. Поставленная цель достигается тем, что согласно способу фрезерова ния гладких замкнуться контурных поверхностей деталей на станках с про раммным управлением, включающем вре зание фрезы в удаляемый слой, обработ контурной поверхности детали и отхо ,фрезы ОТ обрабатываемой поверхности 512 в зоне начала обработки последней, перед отходом фрезы от поверхности при подходе ее к зоне начала обработки по мере уменьшения припуска фрезу отводят от контура на расстояние, равное величине отжима фрезы. На фиг. 1 представлена схема врезания и отхода фрезы от контура при фрезеровании контурной поверхности детали на станке с программным управлением от устройства с линейной интерполяцией; на фиг. 2 - тоже от устройства с линейно-круговой интерполяцией и коррекцией траектории перемещения фрезы на величину износа. Способ фрезерования гладких замкнутых контурных поверхностей деталей на станках с программным управлением от устройств с линейной интерполяцией осуществляют следующим образом. Контурную поверхность детали, предварительно обработанную с припуском а, фрезеруют за один рабочий ход с глубиной резания t а в заданные по чертежу размеры концевой фрезой 1 диаметром D. Врезание фрезы в удаляемьй слой II производят из точки I, соответствующей началу выполнения рабочего хода III, с рабочей подачей S р в точку 2 путем перемещения центра фрезы 1 по прямой линии под углом к; , к последующему участку рабочего хода вдоль контура детали (фиг. 1),Угол врезания определяется по эмпирической формуле й arccos (1), где t - глубина резания, Djjj - диаметр фрезы. Из точки 2 центр фрезы 1 перемещают с рабочей подачей S/p по траектории рабочего хода III, эквидистантной контуру IV, в направлении А через В в точку 3, определяющую границу уменьшения глубины резания t в точке С, не доходя до начала фрезеройакия контурной поверхности в точке 2 на величину f, которую определяют по формуле f -Jt(D - t) (t -S )( -i,f 8,28 MM, где - величина отжима фрезы от детали, При фрезеровании контурной поверхностп происходит взаимный отжим фрезы ,и детали на величину S , вызван ный упругими перемещениями системы СПИД под воздействием усилий резани в пределах допуска на обработку. Из точки 3 контурную поверхность детали продолжают фрезеровать с рабочей подачей Sp, при этом по мере .уменьшения глубины резания фрезу 1 отводят от контура IV по прямолиней ному участку рабочего хода в точку отстоящей от точки 2 по нормали к контуру IV на величину отжима S , потому что с уменьшением глубины ре ния t уменьшается и величина взаимного отжима фрезы и детали относительно друг друга. Таким образом, в точке 4, когда глубина резания t О, величина отжима S 0, на контурной поверхности детали остает ся слой металла, равный величине отжима при фрезеровании всей контур ной поверхности детали, т,е.У. Из точки 4 на ускоренном ходу осуществ ляют отход фрезы 1 от контура IV по прямолинейному участку рабочего хода III под углом 30 в точку 5. На этом заканчивают выполнение рабо чего хода фрезерования контурной по верхности детали. Способ фрезерования на станках с программным управлением от устройст с линейно-круговой интерполяцией и коррекцией траектории перемещения фрезы на величину износа ее осущест ляют следующим образом (фиг. 2). Контурную поверхность детали, предварительно обработанную с припу ком а фрезеруют за один рабочий ход с глубиной резания t а в заданные по чертежу размеры концевой фрезой 1 диаметром Dm - 20,0 мм. Выполнени рабочего хода начинают из точки 1, перемещая центр фрезы 1 по прямолинейному участку, перпендикулярному к участку врезания фрезы в удаляемы слой II, с раиЪчей подачей Sp в точ ку 2, на котоуом осуществляют корре цию траектории рабочего хода III на величину износа фрезы. M.i точки с той же рабо )ей подачей Sp производят подход |)резы к контуру IV и врезание в слой II путем перемещения цлнтра фрезы сначала по прямолинейному участку под углом 45 к участку контура детали в точку 3, затем по дуге окружности с радиусом R, 2t до касания с участком рабочего хода вдоль контура IV в точке 4 (фиг, 2). Из точки 4 центр фрезы 1 перемещают с рабочей подачей SP по траектории рабочего хода III, эквидистантной контуру IV, в направлении А через В в точку 5, определяющей границу уменьщения глубины резания t в точке С, не доходя до начала фрезерования контурной поверхности в точке 4 на величину f, которую определяют по формуле f -4 t(D(p -ь 2R| -ТУ + (t- S) (DO, - t +TT 8,72 MM. При фрезеровании контурной поверхности происходит взаимный отжим фрезы и детали на величину § , вызванный упругими перемещениями системы СПИД под воздействием усилий резания, в пределах допуска на обработку. Из точки 5 контурную поверхность детали продолжают фрезеровать с той же рабочей подачей Sp, при этом по мере уменьшения глубины резания t фрезу 1 отводят от контура IV по касательным между собой и к участкам рабочего хода III дугам окружностей с противоположной кривизной, сначала по одной дуге окружности до точки 6, затем по дуге с противоположной кривизной в точку 7, отстоящей от точки 4 по нормали к контуру IV на величину отжима 8 , потому что с уменьшением глубины резания уменьшается усилие резания, а соответственно уменьшается и величина взаимного отжима фрезы и детали. Радиус дуг окружностей, по которым осуществляют отвод фрезы от контура на величину отжима, определяют по формуле Таким образом,в точке 7,когда глубина резания , величина отжима 8 0, на контурной поверхности детали остается слой металла, равный величине отжима при фрезеровании всей контурной поверхности детали. Из точки 7 путем перемещения центра фрезы 1 по дуге окружности с радиусом, равным половине диамет- ра фрезы Rj производят отход фрезы от контура IV на ускоренном ходу с подачей Sn в точку 8, затем в направлении центра этой дуги фрезу перемещают в точку 9 по прямой. На последнем участке рабочего хода осуществляют отмену -. коррекции траектории фрезы на величину ее износа. На этом заканчивают фрезерование контурной поверхности детали.

Использование предлагаемого спо соба фрезерования гладких замкнутык контурных поверхностей деталей обеспечивает по сравнению с извест ньш следующие преимущества

получение более высокого качества обрабатываеьязк поверхностей деталей за счет отвода фрезы от контура при

его фрезеровании по мере уменьшения

глубины резания на величину отжима

снижение трудоемкости обработки

за счет сокращения объема зачистных

работ/ .

сокращение ручного труда при механической обработке деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей | 1987 |

|

SU1565608A1 |

| Способ обработки контурных поверхностей | 1986 |

|

SU1393546A1 |

| Способ обработки плоскостных деталей | 1980 |

|

SU965630A1 |

| Способ обработки плоскостных деталей | 1982 |

|

SU1074666A1 |

| Способ фрезерования контурной поверхности детали | 1985 |

|

SU1331616A2 |

| Способ фрезерования контурных поверхностей с угловыми переходами сторон | 1986 |

|

SU1397194A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ обработки | 1987 |

|

SU1484476A1 |

| Способ фрезерования контурных поверхностей угловыми переходами сторон | 1985 |

|

SU1351726A1 |

СПОСОБ ФРЕЗЕРОВАНИЯ ГЛАДКИХ SAIlKHyraX КОНТУРНЫХ ПОБЕРХНОСТЕЙ ДЕТАЛЕЙ на станках с программным управлением, включающий врезание фрезы в удаляе ьй слой, обработку контурной поверхности детали и отход фрезы от последней в зоне начала ее обработки, отличающийся тем, что,с целью уменьшения погрешностей обработки, перед отходом фрезы от поверхности при подходе ее к зоне начала обработки по мере уменьшения припуска фрезу отводят от контура на расстояние, равное величине отжима фрезы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-23—Публикация

1983-12-30—Подача