Изобретение относится к обработке металлов давлением, в частности к способам для обработки отверстий длинномерных изделий.

Известен способ дернования отверстий, заключающийся в протягивании инструмента при приложении к нему внешней силы через обрабатываемое отверстие, имеющее несколько и меньшие размеры по сравнению с размерами самого инструмента, при этом диаметр отверстия увеличивается за счет пластической деформации, а чистота поверхности повышается.

Недостатком известного способа является его большая энергоемкость и для его осуществления требуется громоздкое оборудование, затруднена обработка длинномерных изделий.

Известен способ для обработки отверстий дернованием, при котором на обрабатываемую поверхность воздействуют осевым и радиальным усилиями при помощи самоходного инструмента по меньшей мере с тремя деформирующими элементами, скорость перемещения которого прямо пропорциональна амплитуде и частоте воздействия на деталь в осевом направлении.

Недостатком указанного способа является большая энергоемкость процесса, затруднена обработка длинномерных изделий.

Целью изобретения является расширение технологических возможностей путем оптимизации управления процессом обработки.

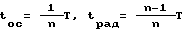

Это достигается тем, что в способе обработки отверстий дернованием при помощи самоходного инструмента по меньшей мере с тремя деформирующими элементами, поочередно воздействующими на деталь в осевом и радиальном направлениях, при котором направление воздействия изменяют последовательно, таким образом, чтобы в любой момент времени элементы, воздействующие на деталь в осевом направлении, базировались на элементы, воздействующие на деталь в радиальном направлении, а продолжительность воздействия определяют из выражений:

tос=  T (1) (1); tрад=

T (1) (1); tрад=  · T , (2) где tос и tрад - соответственно продолжительность осевого и радиального воздействия каждого деформирующего элемента самоходного инструмента;

· T , (2) где tос и tрад - соответственно продолжительность осевого и радиального воздействия каждого деформирующего элемента самоходного инструмента;

n≥3 - целое положительное число, которому кратно количество деформирующих элементов;

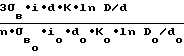

Т - период воздействия, равный циклу работы инструмента, причем соотношение амплитуд от воздействия на деталь каждым из деформирующих элементов в радиальном и осевом направлениях рассчитывают по формуле: =

=  , (3) где ζ рад и ζос - амплитуда воздействия на деталь в радиальном и осевом направлениях;

, (3) где ζ рад и ζос - амплитуда воздействия на деталь в радиальном и осевом направлениях;

σ в и σво - пределы прочности материала при конкретной обработке и фиксируемого в контрольном эксперименте;

i и io - натяги соответственно при конкретной обработке и фиксируемый в контрольном эксперименте;

d и do - диаметры деформирующих элементов самоходных инструментов при конкретной обработке и фиксируемый в контрольном эксперименте;

K и Ko - коэффициенты, учитывающие условия трения при конкретной обработке и фиксируемый в контрольном эксперименте;

D и Do - наружные диаметры обрабатываемых деталей соответственно при конкретной обработке и фиксируемый в контрольном эксперименте;

n≥3 - целое положительное число, которому кратно количество деформирующих элементов.

Соотношение амплитуд необходимо брать в соответствии с отношением усилия дорнования Р при конкретной обработке, которую необходимо выполнить, к усилию Ро при некоторой фиксированной обработке: =

=  (4)

(4)

Соотношение амплитуд для конкретной обработки можно получить экспериментально согласно выражению (4). Для этого сначала экспериментально определяют усилие Ро некоторой фиксированной обработки, достигая регулировкой наибольшей скорости самодвижения инструмента с n = 3 и наибольшего натяга при постоянном заданном соотношении амплитуд, т.е. ζрад/ζос = 1 (наибольшая скорость и натяг являются граничными и определяются из условия, что их дальнейшее повышение приводит к остановке инструмента и прекращению обработки) и на измерительном стенде при выключенном механизме самостоятельного перемещения инстру- мента, сохраняя достигнутые параметры фиксированной обработки, которые обозначаются с индексом "О", протягивают инструмент внешним усилием, замеряют величину этого усилия Ро. Затем на этом же измерительном стенде экспериментально определяют усилие Р при выключенном механизме самостоятельного перемещения инструмента, устанавливая параметры конкретной обработки, протягивают инструмент внешним усилием и замеряют величину этого усилия Р.

В дальнейшем при необходимости конкретных обработок с другими параметрами достаточно экспериментально определять только усилие Р, получая необходимое соотношение амплитуд согласно выражению (4).

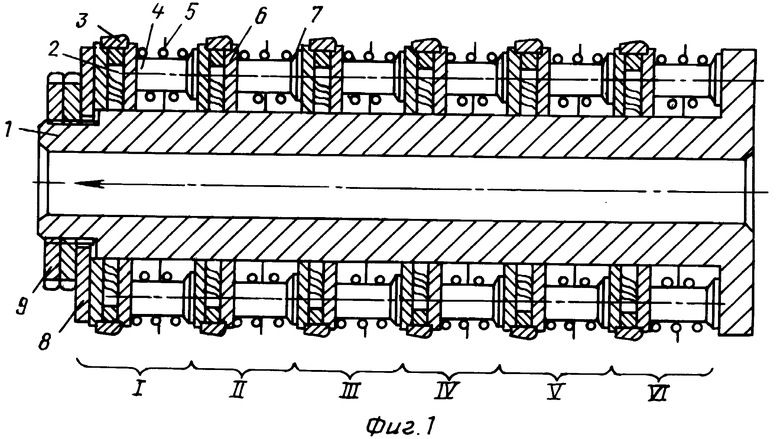

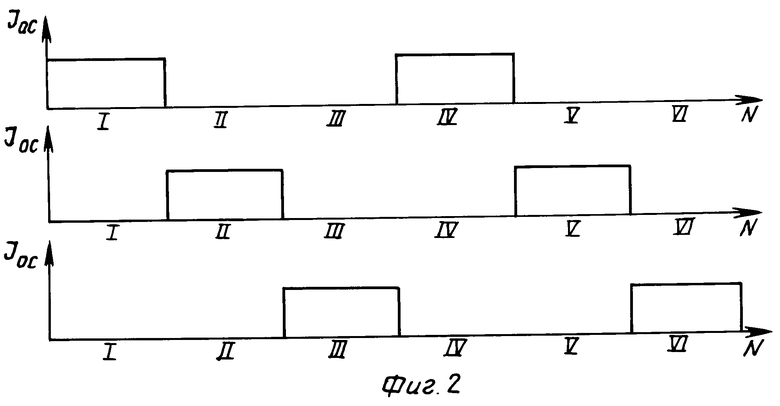

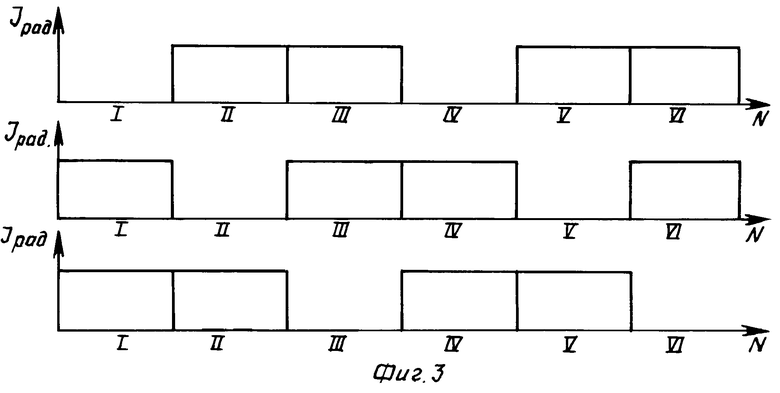

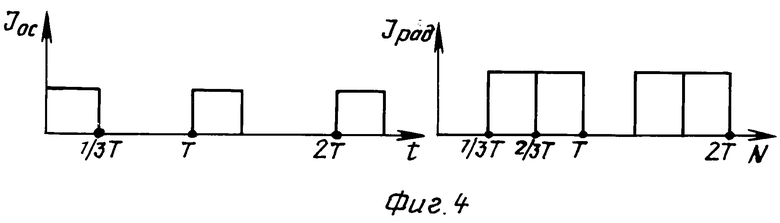

На фиг.1 изображен самоходный инструмент (вибродорн) продольный разрез; на фиг.2 - последовательность и величина импульсов, вызывающих воздействие на деталь в осевом направлении, а также их распределения по секциям (N - номер секции); на фиг.3 - последовательность и величина импульсов, вызывающих воздействие на деталь в радиальном направлении, а также их распределение по секциям; на фиг.4 - импульсы, подаваемые на одну секцию.

Предлагаемый способ реализуется с помощью инструмента, включающего трубное основание 1 с секциями, каждая из которых состоит из кольцевого магнитострикционного преобразователя 2 радиальных колебаний с закрепленным на нем деформирующим элементом 3, параллельных магнитострикционных преобразователей 4 осевых колебаний, для удобства сборки заключенных в сепаратор 5, и крепежных колец 6, а также пружинные элементы (например, тарельчатые пружины) 7, отделяющие секции друг от друга и присоединенные одной стороной к магнитострикционным преобразователям осевых колебаний 4, шайбу 8 и гайки 9, навинченные на резьбу трубного основания и служащие для предварительного сжатия секций.

Способ реализуется следующим образом.

От внешнего источника импульсов генератора через центральное отверстие трубного основания 1 напряжение с определенной частотой импульсов подают на секции. Подача периодических импульсов осуществляется последовательно с различной продолжительностью, начиная с первой секции, расположенной со стороны заготовки, в которой необходимо обработать отверстие, причем величина импульсов Iос и Iрад, подаваемых на каждую секцию, подбирается таким образом, чтобы пропорциональные им амплитуды воздействия на деталь в радиальном и осевом направлениях каждого деформирующего элемента были в оптимальном соотношении, предварительно рассчитанном по формуле: =

=  .

.

Период (Т), равный циклу работы инструмента, разбит на три равные части (для данного устройства n = 3).

В первой трети периода импульсы (Ioc) продолжительностью 1/3 периода подаются на обмотки магнитострикционных преобразователей 4 осевых колебаний секции 1, которые, удлиняясь, перемещают остальные элементы этой секции, преодолевая силу упругости пружинных элементов 7, с амплитудой ζ ос воздействуя на деталь и отталкиваясь от зафиксированных от возвратных перемещений соседних секций II и III, на магнитострикционные преобразователи радиальных колебаний 2 которых в это время подаются импульсы (Iрад) продолжительностью 1/3 периода, что вынуждает деформирующие элементы 3 этих секций увеличивать свой диаметр, с амплитудой ζрад , воздействовать на деталь в радиальном направлении и фиксировать секции II и III от возвратных перемещений. При этом на остальных обмотках импульсов нет. Одновременно регулировкой величины импульсов достигается необходимое соотношение пропорциональных им амплитуд, предварительно рассчитанное по формуле (3), и производится обработка отверстия.

Во второй трети периода перемещается секция II за счет подачи импульсов (Iос) на обмотки ее магнитострикционных преобразователей 4 осевых колебаний, имеющая в этот момент времени минимальный диаметр, так как на обмотки ее магнитострикционного преобразователя 2 радиальных колебаний импульс не подается и ее деформирующий элемент 3 воздействует на деталь в осевом направлении с амплитудой ζос , а секции I и III увеличивают свой диаметр при подаче соответствующих импульсов Iрад на обмотки их магнитострикционных преобразователей радиальных колебаний 2, с амплитудой ζ рад , воздействуют на деталь в радиальном направлении и тем самым фиксируются от возвратных перемещений, при этом сохраняется необходимое соотношение амплитуд, рассчитанное по формуле (3).

В третьей трети периода перемещается секция III за счет подачи импульсов Iос на обмотки ее преобразователей 4 осевых колебаний, имеющая в этот момент времени минимальный диаметр, так как на обмотки ее магнитострикционного преобразователя 2 радиальных колебаний импульс не подается и ее деформирующий элемент 3 воздействует на деталь в осевом направлении с амплитудой ζ ос, а фиксируются от возвратных перемещений секции I и II за счет подачи соответствующих импульсов Iрад на обмотки их преобразователей 2 радиальных колебаний, что вынуждает деформирующие элементы 3 этих секций воздействовать на деталь в радиальном направлении с амплитудой ζ рад , при этом сохраняется необходимое соотношение амплитуд, предварительно рассчитанное по формуле (3).

Последующие три секции работают параллельно трем первым, период подачи импульсов и цикл работы устройства во взаимодействии секций между собой и стенками обрабатываемого отверстия повторяется так, что при последовательном воздействии на деталь и перемещении каждой секции происходит результирующее перемещение инструмента и обработка детали, а за счет задания необходимого соотношения амплитуд воздействия на деталь каждым из деформирующих элементов в радиальном и осевом направлениях ( ζрад/ζос), предварительно рассчитанном по формуле (3) и сохраняемом в течение всей обработки, достигается оптимизация процесса.

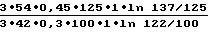

В качестве примера конкретного выполнения заявляемого способа обработки отверстий дается осуществление способа обработки отверстий с помощью самоходного инструмента (вибродорна), аналогичного описанному, с числом n = 3. Выполняется обработка детали из стали 35, нормализованной, с пределом прочности при растяжении σв = 54 кгс/мм2, с натягом i = 0,45 мм.

Диаметр деформирующих элементов самоходного инструмента d = 125 мм; наружный диаметр детали D = 137 мм; коэффициент, учитывающий условия трения при смазке индустриальным маслом, K = 1. Эти параметры являются параметрами конкретной обработки.

Предварительно проводят контрольный эксперимент и определяют параметры фиксированной обработки. Для этого при постоянном заданном соотношении амплитуд ( ζрад/ζос) = 1 регулировкой достигают наибольшей скорости самодвижения инструмента с n = 3 и наибольшего натяга iо(которые являются граничными и определяются из условия, что их дальнейшее повышение невозможно и приводит к остановке инструмента и прекращению обработки) при выполнении обработки, например, со следующими параметрами: материал детали - сталь 20, нормализованное, с пределом прочности σво = 42 кгс/мм2; наибольший достигнутый натяг iо = 0,3 мм; диаметр деформирующих элементов самоходного инструмента dо = 100 мм; наружный диаметр детали Dо = 122 мм; коэффициент, учитывающий условия трения при смазке индустриальным маслом, Ko = 1.

Подставляя численные значения параметров в формулу (3), рассчитывают необходимое для приведенной в примере конкретной обработки соотношение амплитуд воздействия на деталь каждым из деформирующих элементов в радиальном и осевом направлениях: =

=  =

=  =1,3; которое задают и сохраняют в течение этой обработки, при этом от внешнего источника импульсов генератора через центральное отверстие трубного основания напряжение с частотой импульсов f = 22000 Гц подается на секции вибродорна в соответствии со схемами, изображенными на фиг.2 и 3. Весь период подачи импульсов T=

=1,3; которое задают и сохраняют в течение этой обработки, при этом от внешнего источника импульсов генератора через центральное отверстие трубного основания напряжение с частотой импульсов f = 22000 Гц подается на секции вибродорна в соответствии со схемами, изображенными на фиг.2 и 3. Весь период подачи импульсов T=  =

=  =4,5·10c-5, равный циклу работы инструмента, разбит на три равные части, так как n = 3.

=4,5·10c-5, равный циклу работы инструмента, разбит на три равные части, так как n = 3.

В первой трети периода перемещается имеющая в это время минимальный диаметр секция I за счет подачи импульсов Iос в течение 1/3Т = 1,5˙10-5 c на магнитострикционные преобразователи продольных колебаний 4 этой секции, которые, удлиняясь, перемещают остальные секции I, преодолевая силу упругости пружинных элементов 7, с амплитудой ζ освоздействуя на деталь и отталкиваясь от зафиксированных от возвратных перемещений соседних секций II и III, на магнитострикционные преобразователи радиальных колебаний 2 которых в это время подаются импульсы Iрад продолжительностью 1/3Т = 1,5˙10-5 с, что вынуждает деформирующие элементы 3 этих секций увеличивать свой диаметр, с амплитудой ζрад воздействовать на деталь в радиальном направлении и тем самым фиксировать секции II и III от возвратных перемещений, при этом на остальных преобразователях импульсов нет.

Одновременно регулировкой величины импульсов достигается необходимое соотношение пропорциональных им амплитуд, предварительно рассчитанное по формуле (3) и равное  = 1,3.

= 1,3.

Во второй трети периода перемещается секция II за счет подачи импульсов Iос в течение 1/3Т = 1,5˙10-5 с на ее магнитострикционные преобразователи продольных колебаний 4, имеющая в этот момент минимальный диаметр, так как на ее магнитострикционный преобразователь 2 радиальных колебаний импульс не подается и деформирующий элемент 3 воздействует на деталь в осевом направлении с амплитудой ζос, а секции I и III увеличивают свой диаметр за счет подачи импульсов Iрад в течение 1/3Т=1,5˙10-5 с на их магнитострикционные преобразователи радиальных колебаний 2 и с амплитудой ζрад воздействуют на деталь в радиальном направлении и тем самым фиксируются от возвратных перемещений при отсутствии импульсов на остальных преобразователях. При этом сохраняется необходимое достигнутое ранее соотношение амплитуд, предварительно рассчитанное по формуле (3) и равное:  = 1,3 .

= 1,3 .

В третьей трети периода перемещается имеющая в это время минимальный диаметр секция III за счет подачи импульсов Iос в течение 1/3Т = 1,5˙10-5c на магнитострикционные преобразователи ее продольных колебаний 4, с амплитудой ζос воздействуя на деталь, а фиксируются, увеличивая свои диаметры, секции I и II тоже за счет подачи импульсов Iрад в течение 1/3Т = 1,5˙10-5с на их магнитострикционные преобразователи радиальных колебаний 2 с амплитудой ζ рад воздействуя на деталь при отсутствии импульсов на остальных преобразователях. При этом сохраняется необходимое достигнутое ранее соотношение амплитуд, предварительно рассчитанное по формуле (3) и равное:

ζрад/ζос = 1,3.

За весь период подачи импульсов Т = =4,5 ˙10-5с на магнитострикционные преобразователи продольных колебаний каждой секции подаются импульсы Iос общей продолжительностью 1/3Т = 1,5˙10-5 с, а на магнитострикционные преобразователи радиальных колебаний каждой из этих секций - импульсы Iрад общей продолжительностью 2/3Т = 3˙10-5 с (фиг.4). Взаимодействие крайних секций осуществляется через трубное основание.

Последующие три секции вибродорна работают параллельно и аналогично трем первым, период подачи импульсов и цикл работы вибродорна повторяется через 4,5 ˙10-5 с и при взаимодействии секций между собой и воздействии на стенки обрабатываемого отверстия секции последовательно перемещаются, что приводит к результирующему самостоятельному перемещению вибродорна и обработке детали. При этом за счет задания необходимого соотношения амплитуд воздействия на деталь каждым из деформирующих элементов в радиальном и осевом направлениях, предварительно рассчитанном по формуле (3) и равном ζрад/ζос = 1,3, сохраняемом в течение всей обработки, достигается оптимизация процесса.

Предлагаемый способ обработки расширяет технологические возможности, обеспечивая обработку с большими на 50-70% натягами и степенью упрочнения поверхностного слоя, более прочных материалов, или снижая энергозатраты при обработке более мягких материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ДОРНОВАНИЕМ | 1991 |

|

SU1823345A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ДОРНОВАНИЕМ /ВАРИАНТЫ/ | 1991 |

|

RU2065807C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

SU1797221A1 |

| Вибродорн | 1990 |

|

SU1815191A1 |

| СПОСОБ БЕСЦЕНТРОВОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ТИПА КОЛЕЦ | 1991 |

|

RU2040375C1 |

| Виброинструмент | 1990 |

|

SU1815007A1 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ ТОНКОСТЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПРИ РАСТЯЖЕНИИ И СЖАТИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071599C1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2024365C1 |

| ПЕРЕНОСНОЙ СВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2035269C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЦИКЛОНА ОТ НАЛИПАЮЩЕЙ ПЫЛИ | 1990 |

|

RU2034666C1 |

Использование: обработка металлов давлением, в частности обработка отверстий, может быть использовано в других отраслях народного хозяйства, где имеет место обработка длинномерных деталей. Сущность изобретения: обработка отверстий дорнованием при помощи самоходного инструмента по меньшей мере с тремя деформирующими элементами, поочередно воздействующими на деталь в осевом и радиальном направлениях. Направление воздействия изменяют последовательно таким образом, чтобы в любой момент времени элементы, воздействующие на деталь в осевом направлении, базировались на элементы, воздействующие на деталь в радиальном направлении, а продолжительность воздействия определяют из выражений:  , где tос и tрад - соответственно продолжительность осевого и радиального воздействия каждого деформирующего элемента самоходного инструмента; n≥ 3 - целое положительное число, которому кратно количество деформирующих элементов; T - период воздействия, равный циклу работы инструмента. Дана расчетная зависимость для определения соотношения амплитуд воздействия на деталь каждым из деформирующих элементов в радиальном и осевом направлениях. 4 ил.

, где tос и tрад - соответственно продолжительность осевого и радиального воздействия каждого деформирующего элемента самоходного инструмента; n≥ 3 - целое положительное число, которому кратно количество деформирующих элементов; T - период воздействия, равный циклу работы инструмента. Дана расчетная зависимость для определения соотношения амплитуд воздействия на деталь каждым из деформирующих элементов в радиальном и осевом направлениях. 4 ил.

СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ДОРНОВАНИЕМ, при котором на обрабатываемую поверхность воздействуют осевым и радиальным усилием при помощи самоходного инструмента по меньшей мере с тремя деформирующими элементами, отличающийся тем, что воздействие на обрабатываемую поверхность в осевом и радиальном направлениях осуществляют каждым из деформирующих элементов поочередно, а направление воздействия изменяют таким образом, чтобы в любой момент времени элементы, воздействующие на обрабатываемую поверхность в осевом направлении, базировались на элементы, воздействующие на деталь в радиальном направлении, продолжительность воздействия определяют из выражения

tос.=  T;

T;

tрад.=  · T,

· T,

где tос и tрад - соответственно продолжительность осевого и радиального воздействия каждого деформирующего элемента;

n ≥ - целое положительное число, которому кратно количество деформирующих элементов;

T - период воздействия, равный циклу работу инструмента,

а соотношение амплитуд воздействия на обрабатываемую поверхность каждым из деформирующих элементов в радиальном и осевом направлениях рассчитывают по формуле: =

=  ,

,

где ζpад и ζос - амплитуды воздействия на деталь в радиальном и осевом направлениях;

σв и σво - предел прочности материала при конкретной обработке и фиксируемой в контрольном эксперименте, кгс/мм2;

i и iо - натяги соответственно при конкретной обработке и фиксируемой в контрольном эксперименте, мм;

d и dо - диаметры деформирующих элементов инструмента при конкретной обработке и фиксируемый в контрольном эксперименте;

K и Kо - коэффициенты, учитывающие условия трения при конкретной обработке и фиксируемой в контрольном эксперименте;

D и Dо - наружные диаметры обрабатываемых деталей соответственно при конкретной обработке и фиксируемой в контрольном эксперименте, мм;

n ≥ 3 - целое положительное число, которому кратно число деформирующих элементов.

| Дорн | 1984 |

|

SU1227437A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1994-06-30—Публикация

1991-07-01—Подача