Изобретение относится к прокатному производству и может быть наиболее эффективно использовано при прокатке и дрессировке тонких полос.

Задача, решаемая настоящим техническим решением, заключается в устранении фиксатора в регулируемом упоре, максимальном приближении траектории движения ролика к рабочим валкам, что позволяет приблизить к валкам направляющую проводку и обеспечить задачу переднего конца полосы в валки, кроме того, исключить возможность перекосов и заеданий путем исключения направляющих, а также упростить конструкцию.

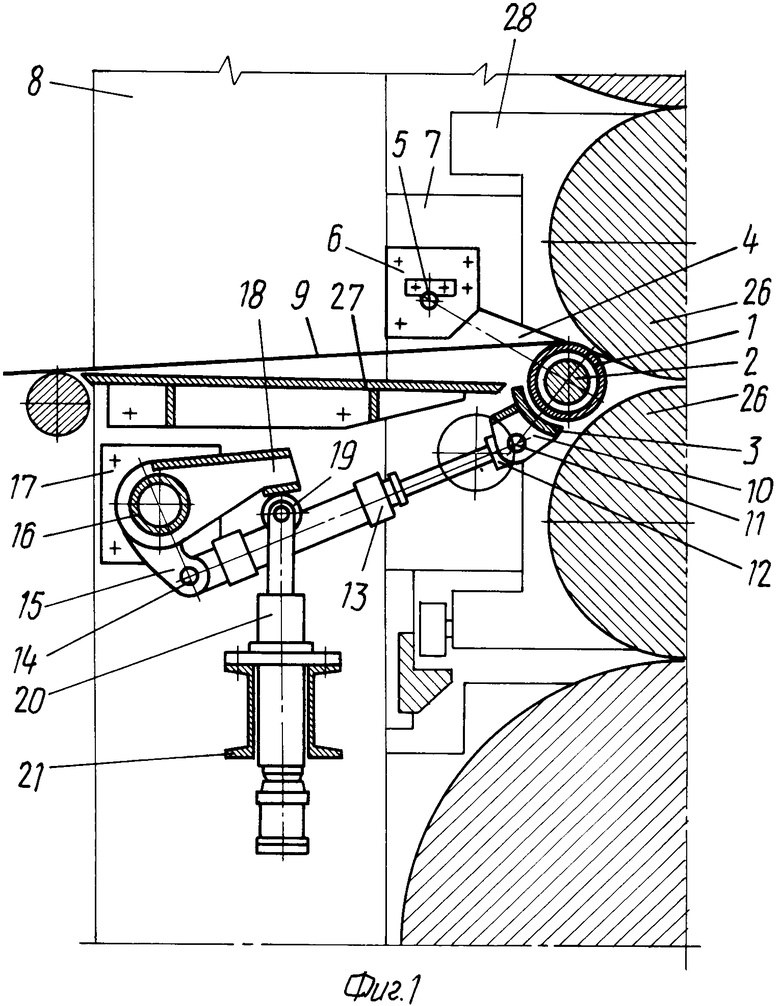

На фиг. 1 изображен продольный разрез прокатной клети с установленным в ней устройством для натяжения полосы; на фиг. 2 - кинематическая схема самотормозящего механизма промежуточной фиксации; на фиг. 3 - схема возможных положений ролика устройства для натяжения полосы.

Устройство содержит ролик 1, установленный с возможностью вращения на оси 2, закрепленной концами в корпусе 3, качающемся на коромыслах 4, которые с помощью осей 5 крепятся в корпусах 6, последние закреплены на блоках 7 гидроцилиндров изгиба валков, которые установлены в проемах станин 8. Коромысла 4 выполнены на корпусе 3 таким образом, чтобы не мешать прохождению полосы 9. На корпусе 3 выполнены также проушины 10, которые соединены через оси 11 с головками 12 штоков гидроцилиндров 13. Корпуса гидроцилиндров 13 через оси 14 укреплены в коромыслах 15, смонтированных на валу 16, установленном с возможностью поворота в корпусах 17. Последние крепятся к станинам 8. Коромысла 4, 15 и гидроцилиндры 13 образуют трехзвенную шарнирную подвеску. Вал 16 имеет также рычаг 18, с которым контактирует ролик 19 механизма промежуточной фиксации 20, установленного на балке 21, неподвижно закрепленной между станин 8.

Механизм промежуточной фиксации 20 выполнен самотормозящимся механизмом в виде винта 22 и гайки 23, которая выполнена в штоке 24, имеющего возможность только поступательного перемещения и снабженного роликом 19. Винт 22 имеет привод вращения 25.

Устройство работает следующим образом.

Исходное положение ролика - положение Б на фиг. 3, которое соответствует не полностью выдвинутым штоком гидроцилиндров 13 и может быть зафиксировано конечными выключателями.

Перед началом прокатки полосы определенной толщины приводом вращения винта 25 ролик 19 механизма промежуточной фиксации 20 выставляется в нужное положение, которое известно из опыта предыдущей работы. Для определения положения ролика 19 может быть использован датчик положения или датчик отсчета оборотов винта 22. При включении привода 25 и вращении винта 22 ролик 19 воздействует на рычаг 18, поворачивая вал 16, тем самым задается рабочее положение ролика 1, поскольку гидроцилиндры 13 в рабочем положении имеют полностью выдвинутые штоки, т.е. постоянный размер, полоса заправляется в рабочие валки 26, при этом она перемещается по направляющей проводке 27 к самому ролику 1.

После готовности стана к прокатке подается давление в поршневые полости гидроцилиндров 13 и их штоки выдвигаются на полный ход, поворачивая корпус 3 на коромыслах 4 вместе с роликом 1. При этом ролик займет положение А (фиг. 3), которое является рабочим и соответствует толщине обрабатываемой полосы.

Если в процессе прокатки требуется корректировка положения ролика 1, то она осуществляется изменением положения ролика 19 при помощи привода вращения 25 винта 22. При изменении положения ролик 19 воздействует на рычаг 18, что приводит к повороту вала 16, что в свою очередь ведет к изменению положения коромысел 15 вала 16 и, следовательно, гидроцилиндров 13. Соответственно и корпус 3 повернется на коромыслах 4, тем самым изменив положение ролика 1. Перемещение ролика 1 вверх происходит под воздействием привода 25, а перемещение вниз под воздействием массы всей системы и составляющей от натяжения полосы, постоянно поджимающих рычаг 18 к ролику 19.

После прохождения конца полосы, перед заправкой новой подается давление в штоковую полость гидроцилиндров 13. При этом гидроцилиндры поворачивают корпус 3 на коромыслах 4 и отводят ролик 1 от рабочих валков. Ролик отводится в положение б (фиг. 3), фиксируемое конечными выключателями, но может быть отведен и в положение в, которое достигается при полном обратном ходе гидроцилиндров 13. Положение ролика в необходимо для перевалки рабочих валков, когда нужно освободить пространство окна станин для прохождения комплекта валков 26 с подушками 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ РУЛОНОВ НА СТАН | 1993 |

|

RU2094149C1 |

| ЗУБЧАТЫЙ ШПИНДЕЛЬ ПРИВОДА ПРОКАТНОГО ВАЛКА | 1994 |

|

RU2080946C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Прокатная клеть | 1990 |

|

SU1784301A1 |

| Устройство для обхвата полосой валка прокатной клети | 1983 |

|

SU1098599A1 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕДВИГАЕМЫМИ В ОСЕВОМ НАПРАВЛЕНИИ ВАЛКАМИ | 1999 |

|

RU2176937C2 |

| Гильотинные ножницы | 1982 |

|

SU1058722A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

Использование: устранение образования продольных гофров при прокатке и дрессировке тонких полос. Цель: упрощение конструкции и улучшение эксплуатационных возможностей. Сущность изобретения: противогофрирующее устройство, установленное на станине прокатной клети у рабочих валков содержит ролик 1 с механизмом его установки, представляющим шарнирную трехзвенную подвеску, где шатунами являются гидроцилиндры установки 13, ролик закреплен на одном из коромысел 4, а коромысло 15 связано с механизмом промежуточной фиксации 20 через рычаг 18, жестко посаженный на ось коромысла и опертый на ролик 19. Причем механизм промежуточной фиксации выполнен в виде самотормозящегося механизма. Положительный эффект: улучшение эксплуатационных возможностей и упрощение конструкции. 1 з.п. ф-лы, 3 ил.

| Прокатная техника для металлургической промышленности | |||

| Новые разработки в области установок и технологий | |||

| Материалы симпозиума М.Д.З | |||

| Маннесманн Демаг Зак ГмбХ., Москва, 1988, с.147, рис.105. |

Авторы

Даты

1994-07-15—Публикация

1992-07-10—Подача