Изобретение относится к способам обработки материалов давлением и касается, в частности, способа изготовления тонких длинномерных профильных изделий малого сечения.

В некоторых аппаратах химической промышленности используются сита, составленные из точных профильных стержней малого сечения. К таким стержням предъявляются повышенные требования по точности профиля и прямолинейности по всей длине стержня.

Известен способ обработки сортового проката, который получают на прокатном стане с роликами с предварительным прогревом заготовки в огневой печи. Однако нагрев открытым огнем и прокатка на роликах не позволяют получить достаточно точный тонкомерный профиль и достичь его прямолинейности.

Известен способ изготовления профильного изделия в виде поверхности теплообменника. Пакет поверхности теплообменника прессуют на прессе с одновременным разогревом пакета пластин электротоком. Однако способ не применим для изготовления тонкопрофильного длинномерного изделия.

Технический результат, достигаемый изобретением, состоит в повышении точности и прямолинейности длинномерного профильного изделия. Это достигается тем, что при формировании профиля давлением с нагревом заготовки электротоком одновременно с нагревом и прессованием заготовку растягивают, а прессование осуществляют на прессе с профильными матрицей и пуансоном на всю длину изделия. Одновременно растягивая и нагревая заготовку, можно при прессовании получить за один цикл точный и прямолинейный профиль.

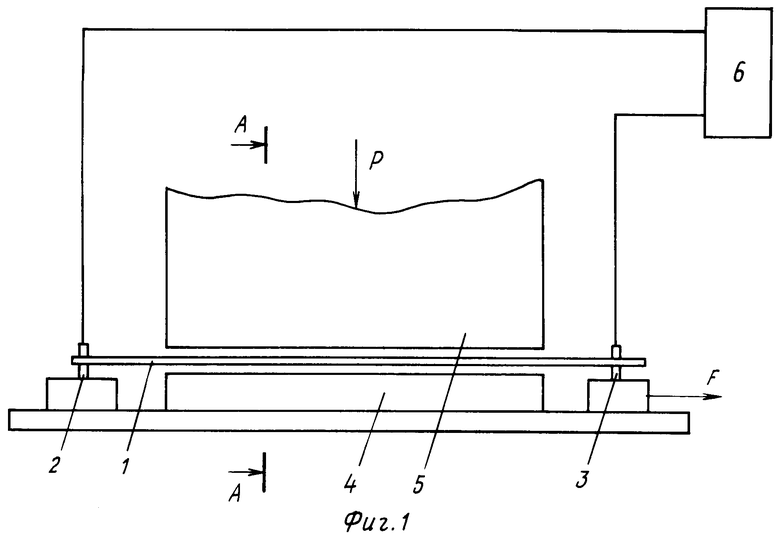

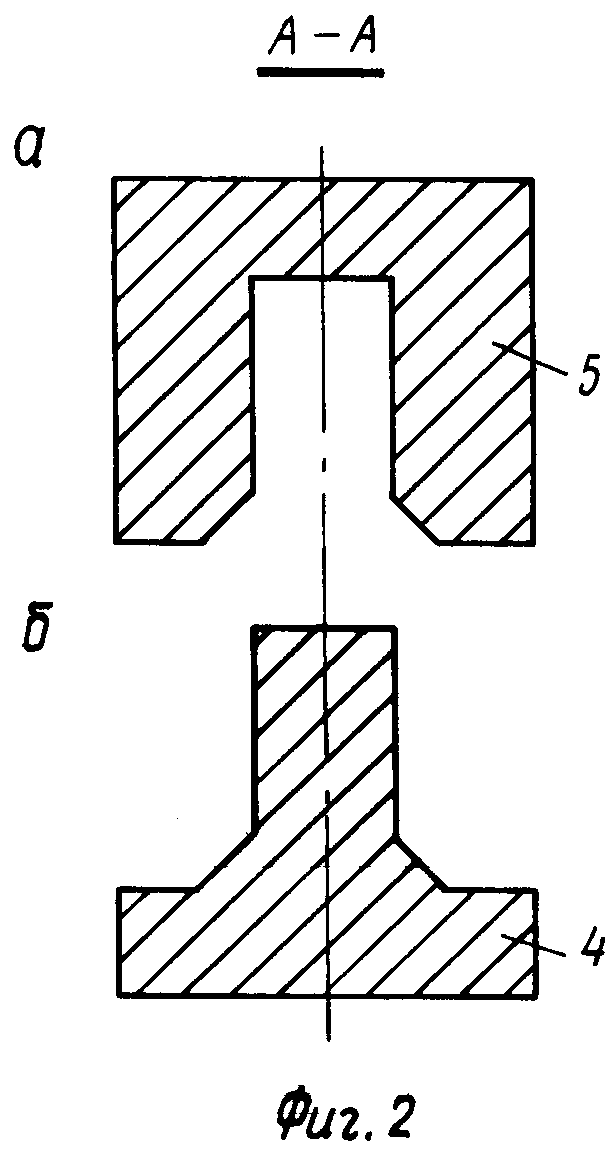

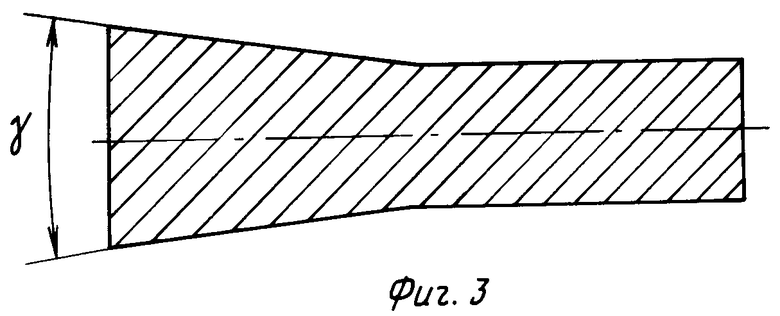

На фиг. 1 показана общая схема установки, на которой осуществляют способ; на фиг. 2 а,б - сечение профилей матрицы и пуансона (разрез А-А); на фиг.3 - примерное сечение профиля, получаемого по способу.

Способ осуществляют на установке, показанной на фиг.1.

Заготовку 1 зажимают одним концом в неподвижном зажиме 2, а другим - в зажиме 3, который может перемещаться под действием натяжного устройства, развивающего определенное усилие F.

Заготовку растягивают в пространстве между матрицей 4 и пуансоном 5 пресса известной конструкции. Зажимы изолированы и к ним подключен источник электроэнергии 6. Например, это может быть сварочный трансформатор.

Способ осуществляется следующим образом.

Заготовку зажимают в зажимах и включают приспособление для растяжения с определенной нагрузкой. Затем включают источник тока и производят нагрев. Одновременно с включением пресса включают ток, т.е. отключение тока производится в процессе соприкосновения пуансона и матрицы. Производят прессование профиля на всю его длину. После отведения пуансона вынимают готовое изделие.

П р и м е р.

Способ предназначен для получения, например, тонкомерного клинообразного профиля с боковой поверхностью, направленной под определенным углом α. Профиль имеет примерные размеры 2,5х12 мм при длине 1000-2200 мм с углом α15о. Материал сталь Х18Н10Т. Заготовка - проволока 6 мм. Растягивающая нагрузка F не менее 100 кг. Пресс развивает усилие до 100 т.

Способ позволяет в нагретом состоянии вытянуть заготовку по длине до образования предварительного сечения и высокой прямолинейности заготовки. Исключается перепад температур во время прессования по всей длине и сечению. Образование окалины сведено к минимуму.

Способ позволяет за один цикл прессовать сложные и простые профили за одну установку. Все это повышает производительность и качество изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1991 |

|

RU2022709C1 |

| ОБКАТОЧНЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2275278C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

| Устройство для изготовления профильных изделий из порошкообразных полимеров | 1986 |

|

SU1399155A1 |

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПРОФИЛЬНЫХ ВАЛОВ | 2003 |

|

RU2267393C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ | 1992 |

|

RU2009743C1 |

Использование: способ применяется для обработки давлением материалов при изготовлении тонкомерного и прямолинейного длинного изделия. Сущность: заготовку изделия зажимают в зажимных и растягивают. Далее через нее пропускают электроток и этим нагревают ее. Затем прессуют в процессе на всю длину изделия. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ путем формирования профиля давлением и нагрева заготовки путем пропускания электрического тока через нее, отличающийся тем, что одновременно с нагревом и прессованием заготовку растягивают, а прессование осуществляют на прессе с профильными матрицей и пуансоном на всю длину изделия.

| Способ изготовления поверхностногоТЕплООбМЕННиКА | 1979 |

|

SU820985A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1994-07-15—Публикация

1992-01-31—Подача