со ;о со

ел

01

Изобретение относится к переработке порошкообразных полимеров политетрафторэтилена (ПТФЭ) и высокомолекулярного полиэтилена (ВМПЭ) - в погонажные профильные изделия, в частности в стержни больших диаметров (до 200 мм).

Целью изобретения является повышение качества получаемых профильных изделий путем устранения обрывов и рифлений на их боковой поверхности.

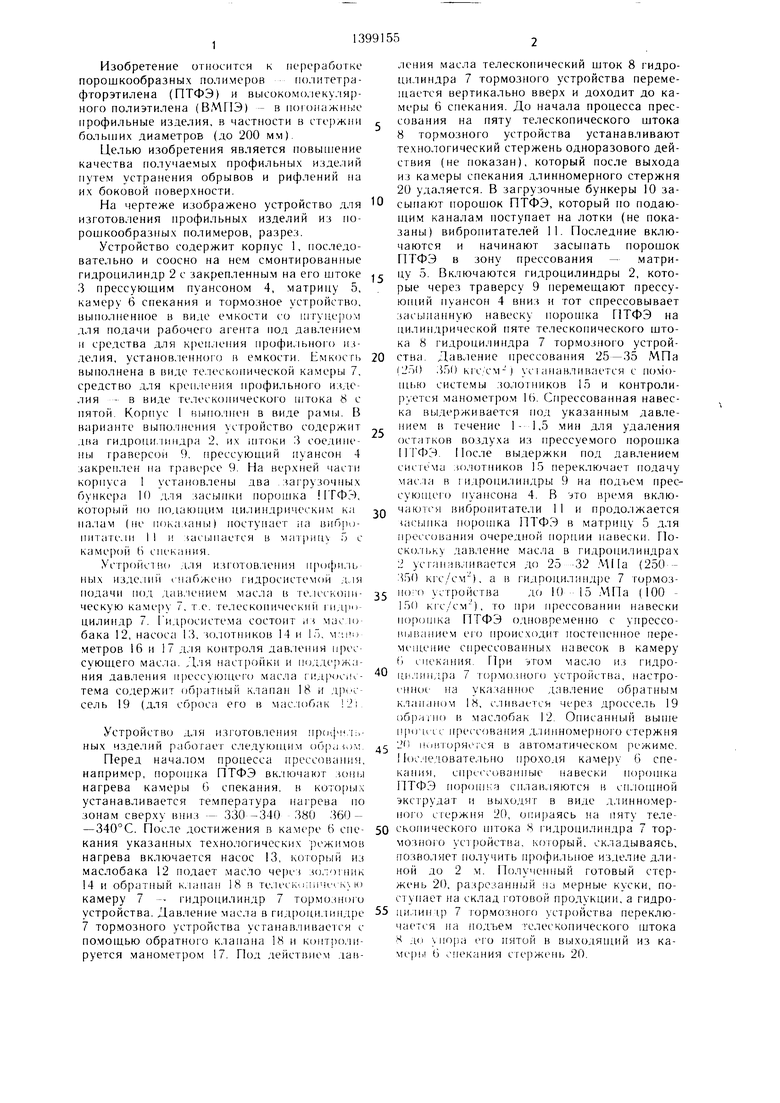

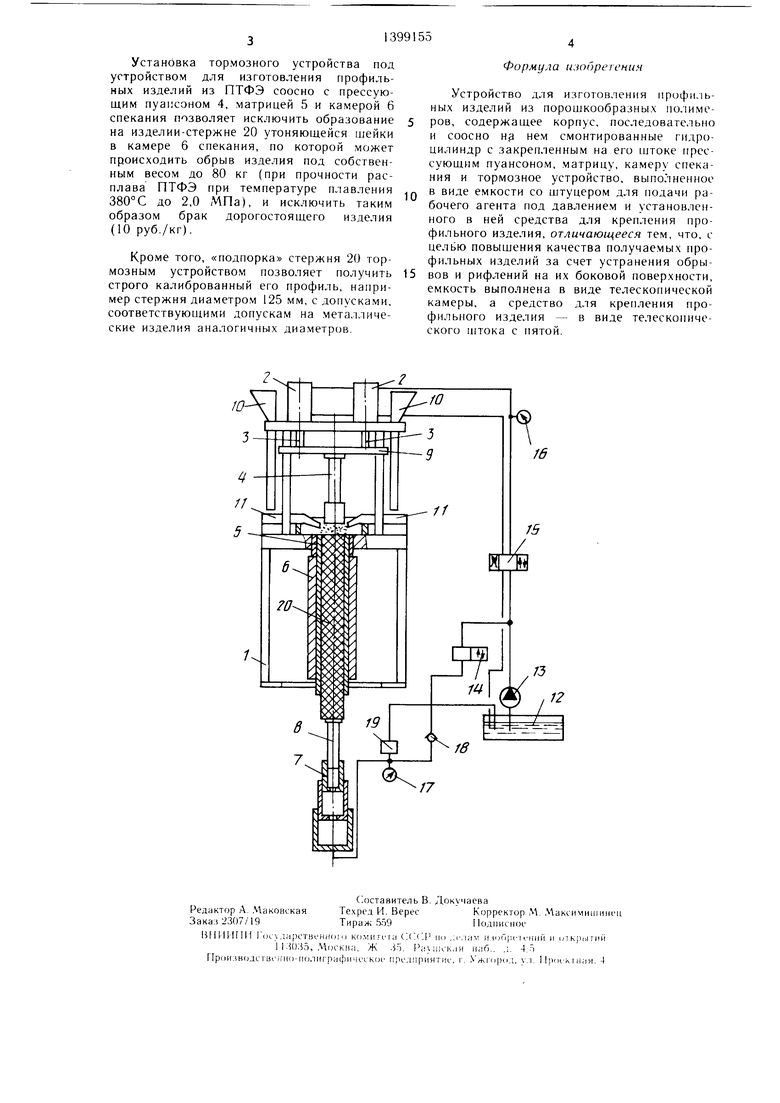

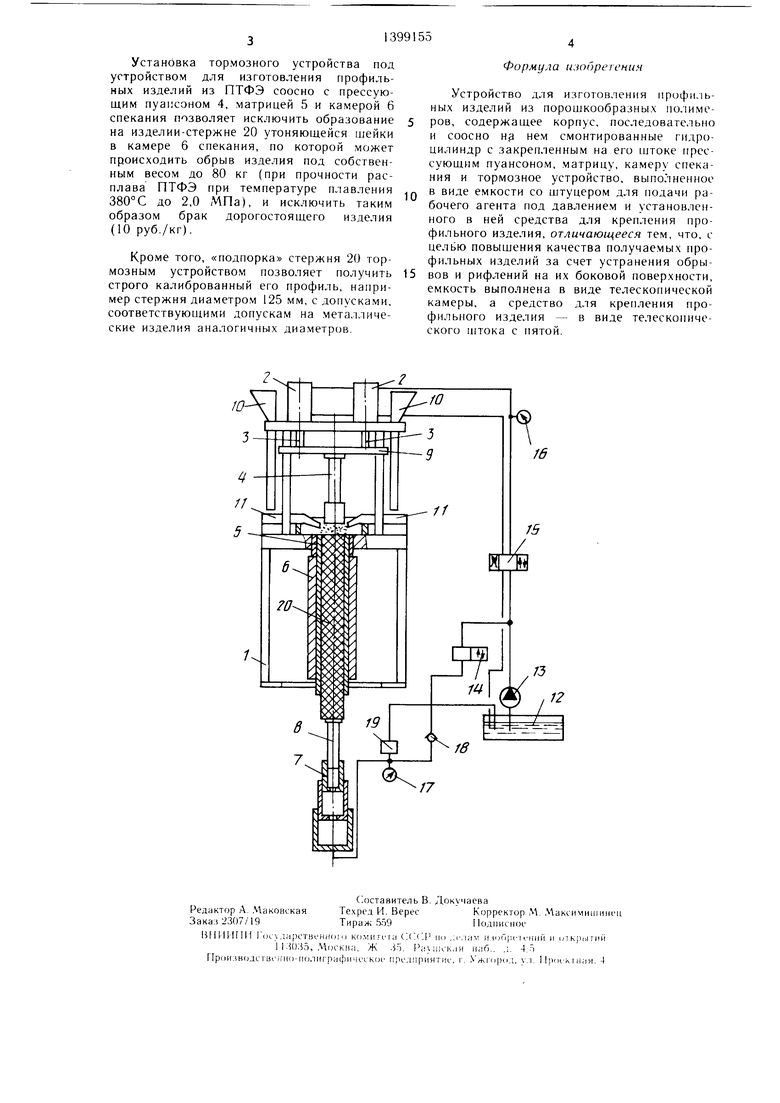

На чертеже изображено устройство для изготовления профильных изделий из порошкообразных полимеров, разрез.

Устройство содержит корпус 1, последовательно и соосно на нем смонтированные гидроцилиндр 2 с закрепленным на его штоке 3 прессующим пуансоном 4, матрицу 5, камеру 6 спекания и тормозное устройство, выполненное в виде емкости с о шгуцером для подачи рабочего агента под давлением II средства для креп.пепия профи,1ьного изделия, установленного в емкости. Емкость выполнена в виде те.лескопической камеры 7, средство для кре 1ления профильного изделия - в виде телескопического штока 8 с пятой. I Н1.1по, 1нен в виде рамы. В варианте выполнения устройство содержит два гидропи. ишдра 2, их штоки 3 соединены граверсои 9, фессуюший пуансон 4 закреп, на траверсе 9. На верхней част корпуса 1 установлены два .загрузочных бункера И) для засыпки порошка ), который по подающим цилиндрическим ка палам (не пока.ишь) поступает на Biinpi.i- питагели I I и зас1)1пается в Maipniiy Г) с камерой fi спекания.

Устройство .1ЛЯ из1 отов, 1епия н|1о()и. 1ь ных издели(1 снабжено гидросистемой для подачи под дав. 1ением .масла в телескони- ческую камеру 7, т.е. телескопически) гпдро- цилиндр 7. Гидросистема состоит ич мае ю бака 12, насоса 13, зсхютников 14 и 15, i::iiii метров 16 и 17 для контроля дав,1епия п|)сс- сующего масла. /1ля настройки и иодде)ж;1- ния давления прессующего масла гидр)С1К- тема содержит обратный к,тапан 18 и др(Ч - сель 19 (для сброса его в мас.лобак 2

Устройство для изготовления п.- ных изделий работаег с.чедуюшим o6)ai-)M.

Перед началом процесса ripeccoBamui, например, пороп1ка ПТФЭ вк. почают .чопы нагрева камеры 6 спекания, в кото)ьг устанавливается температура нагрева по зонам сверху вниз - 330-340 380 36(J - - 340°С. После достижения в камере 6 спекания указанных технологических режимов нагрева включается насос 3, который из маслобака 12 подает масло через зо, 14 и обратный клапан 18 в Te, iecKM;iii4(.Ti ю камеру 7 -- гидроцилиндр 7 тормозного устройства. Давление масла в гидроци.ишдре 7 тормозного устройства устанавли1 ается с помощью обратного клапана 18 и контролируется .манометром 17. Под действием дав5

Ленин масла телескопический шток 8 гидроцилиндра 7 тормозного устройства переме- шаетея вертикально вверх и доходит до камеры 6 епекания. До начала процесса прессования на пяту телескопического штока 8 тормозного устройства устанавливают технологический стержень одноразового действия (не показан), который после выхода из камеры спекания длинномерного стержня 20 удаляется. В загрузочные бункеры 10 засыпают loponjOK ПТФЭ, который по подающим каналам поступает на лотки (не показаны) вибропитателей 11. Последние включаются и начинают засыпать порошок ПТФЭ в зону прессования - матриг цу 5. Включаются гидроцилиндры 2, которые через траверсу 9 перемещают прессующий пуансон 4 вниз и тот спрессовывает засыпанную навеску порошка ПТФЭ на цилиндрической пяте телескогжческого штока 8 гидроцилиндра 7 тормозного устрой0 ства. Давление црессования 25-35 МПа (L oD 350 кгс/см- ) ус1 анавливается с помощью системы .золотников 15 и контролируется манометро.ч Их Спрессованная навеска выдерживается под указанным давлением в течение 1-1,5 .мин для удаления остатков воздуха из прессуемого iioponjKa ПТФЭ. После выдержки под давлением сисгема зол(;тников 15 переключает подачу Mac.ia в гидроцилиндры 9 на подъем прессующего пуансона 4. В в)е.мя вклю0 чаются вибропитатели 11 и продолжается ик. ыпка порошка ПТФЭ в матрицу 5 для 11 :1есс()вания очередной по)ции навески. По- ско/гьку даБ, 1ение мас,ча в гидроцилиндрах 2 усган.4в,;|пвается до 25 32 МПа (250 - 350 кгс/см ), а в ги;1роцил 1нд1)е 7 гормоз5 Hoi o устройства до К) 15 Л1Па (100 - 150 КГС/СМ ), то при прессовании навески по)0111ка ПТФЭ одновременно с упрессо- ныванием ег(.) происходит постепешюе перемещение с |рессованных навесок в камеру Г) спекания. При этом масло из гидро- щкчиндра 7 )мозного устройства, настро- i. HHc.ie на указанное давление обратным клапаном 18, с ливаетсн через дроссе,ль 19 обратно в маслобак 12. Описанньп) выше npu uчс н ессова11ия д,:|инноме()ного стержня

2 2 пиигоряегся в автоматическом режиме. Поо.лелователыю проходя каме|)у 6 спекания, спрссс ованные навески nofioinKa ПТФЭ пор() сплавляются в сплошной экструдат и выходят в виде длинномерного сгержня 20, опираясь на пяту теле0 скопического штока 8 идроцилиндра 7 тормозного устройст1 а, который, складываясь, позволяет получить профильное изделие длиной до 2 .м. Полученный готовый стержень 20, разрезанный па мерные куски, поступает па склад готовой продукции, а гидро5 цилинчр 7 гормозного устройства переключается на подъем гелескопического штока до 11О)а его пятой в выходяп1ИЙ из камеры 6 спекания сгержещ 20.

0

Установка тормозного устройства под устройством для изготовления профильных изделий из ПТФЭ соосно с прессующим пуаисоном 4, матрицей 5 и камерой 6 спекания позволяет исключить образование на изделии-стержне 20 утоняющейся шейки в камере 6 спекания, по которой может происходить обрыв изделия под собственным весом до 80 кг (при прочности расплава ПТФЭ при температуре плавления 380°С до 2,0 МПа), и исключить таким образом брак дорогостоящего изделия (10 руб./кг).

Кроме того, «подпорка стержня 20 тормозным устройством позволяет получить строго калиброванный его профиль, например стержня диаметром 125 мм, с допусками, соответствующими допускам на металлические изделия аналогичных диаметров.

Формула изобретения

Устройство для изготовления профи.1ь- ных изделий из порошкообразных полимеров, содержащее корпус, последовательно и соосно на нем смонтированные гидроцилиндр с закрепленным на его штоке прессующим пуансоном, .матрицу, камеру спекания и тормозное устройство, выполненное

в виде емкости со штуцером для подачи рабочего агента под давлением и установленного в ней средства для крепления профильного изделия, отличающееся тем, что, с целью повыщения качества получаемых профильных изделий за счет устранения обрыВОВ и рифлений на их боковой поверхности, емкость выполнена в виде телескопической камеры, а средство для крепления профильного изделия - в виде телескопического штока с пятой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления криволинейных профильных изделий | 1980 |

|

SU889459A1 |

| Устройство для изготовления профильных изделий из политетрафторэтилена | 1977 |

|

SU686893A1 |

| Пресс для изготовления профильных изделий | 1986 |

|

SU1407819A1 |

| Поршневой экструдер для изготовления трубчатых изделий из полимерных материалов | 1982 |

|

SU1054088A1 |

| Способ изготовления профильных изделий из политетрафторэтилена или его смеси с наполнителем | 1981 |

|

SU1014737A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОГОНАЖНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПРЕСС-МАСС | 1992 |

|

RU2026184C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА ИЗ НАПОЛНЕННОГО ГРАФИТОМ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2009 |

|

RU2425846C1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656468C1 |

Изобретение относится к области переработки пороп кообразны.х полимеров в погонажные профильные изделия, в частности в стержни больших диаметров. Цель изобретения - повышение качества юлу- чаемых профильны.х изделий за счет устранения обрывов и рифлений на их боковой поверхности. Устройство содержит корпус. На нем последовательно и соосно смонтированы гидроцилиндр с закрепленным на его 1птоке прессующим пуансоном, матрица, камера спекания и тормозное устройство. Оно выполнено в виде емкости ccj штуцером для подачи рабочего агента под давлением и средства для крепления нро- фильного изделия, установленного в емкости, вып(),1ненн()й в ВИД1 те. ич копи ич кон камеры. Средство для крепления профильного изделия выполнено в виде телескопического Ц1тока с пятой. Устройство снабжено загрузочными бункерами, вибропитателями и гидросистемой для подачи .масла в те.че- скопическую камеру. Перед нача.том iifiouec- са прессования включают зоны наг1Н ва камеры спекания. Телескопический П1ток перемещается вверх. Через загрузочные бункеры и вибропитатели noponjoK полимера засыпают в матрицу. Включают гидроцилиндр, он перемешает прессуюший пуансон вин:. Навеска порошка полимера спрессовьша- ется на пяте телескопического штока. 1 и.1. о (Л

/

| Моментный электродвигатель с постоянными магнитами | 1983 |

|

SU1170564A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Проспект фирмы «ICI Пластике Диви- жин, Великобритания, опублик | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-05-30—Публикация

1986-12-30—Подача