Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования длинномерных изделий из металлического порошка.

Известна пресс-форма для прессования металлического порошка, содержашая матрицу, центральный стержень, верхний и нижний пуансоны и упор, установленный с возможностью ступенчатого перемещения вдоль оси матрицы 1.

Недостатком известного устройства является низкое качество прессовок, имеющих большое упругое последействие, связанное с тем, что в процессе распрессовки линейные размеры заготовки увеличиваются под воздействием внутренних напряжений, в то время как оставшаяся в прессформе часть заготовки сжимается силами упругости матрицы. В связи с этим в изделии у самого края матрицы возникают напряжения среза, которые могут привести к разрушению изделия.

Кроме того, недостатком устройства является значительная трудоемкость прессования, связанная с большими габаритами устройства и сложностью его наладки.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является пресс-форма для прессования длинномерных изделий из металлического порошка, содержащая разъемную в вертикальной плоскости матрицу, обоймы, центральный стержень, пуансон и подкладку 2.

Недостатками данной пресс-формы являются значительная трудоемкость технологического процесса, а также низкая производительность при прессовании длинномерных изделий, обусловленные значительными габаритами устройства и сложностью его обслуживания оператором.

Цель изобретения - снижение трудоемкости и повышение производительности процесса прессования.

Указанная цель достигается тем, что в пресс-форме для прессования длиномерных изделий из металлического порошка, содержащей разъемную в вертикальной плоскости матрицу, обоймы, центральный стержень, пуансон и подкладку, матрица и стержень выполнены разъемными в горизонтальной плоскости, причем торцовые поверхности составных частей матрицы выполнены с сопрягающимися кольцевыми пазами и выступами, а плоскости разъемов матрицы и стержня совмещены между собой.

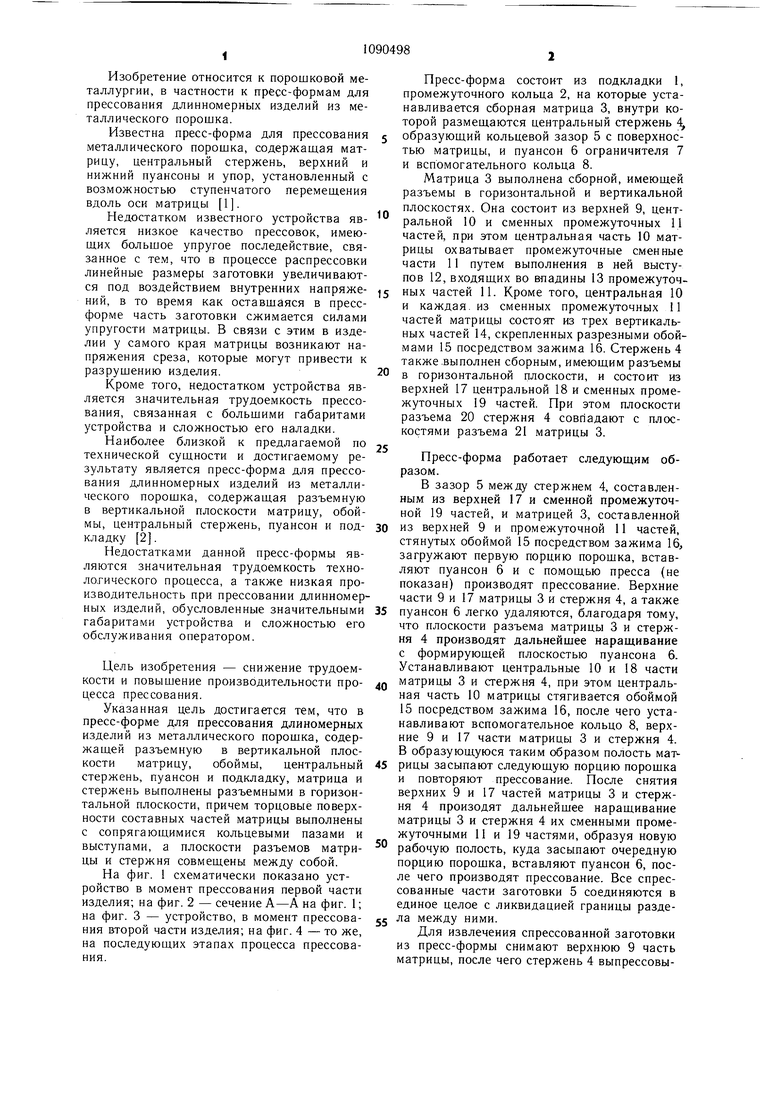

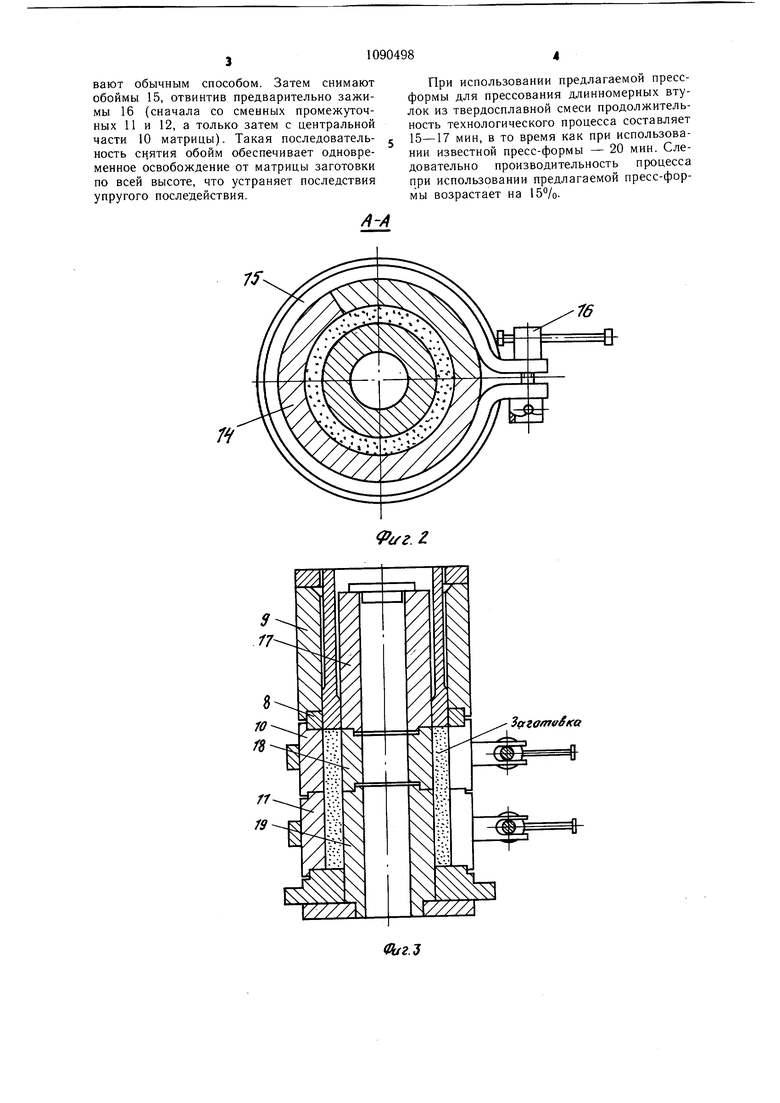

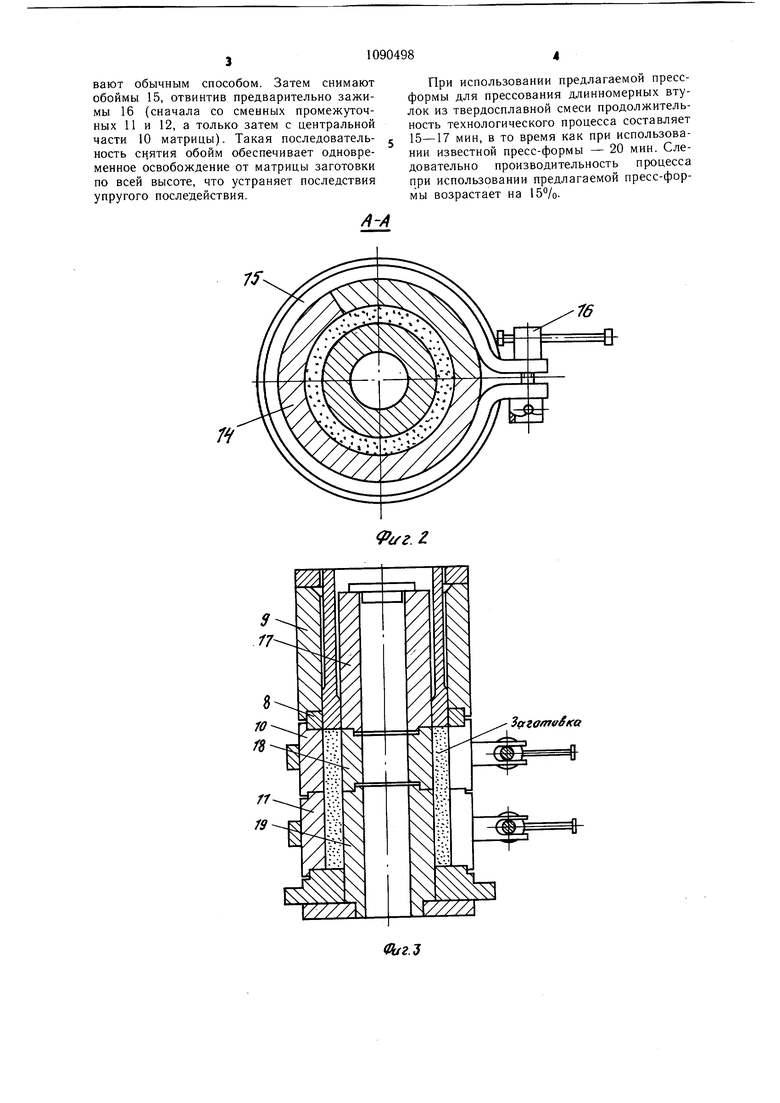

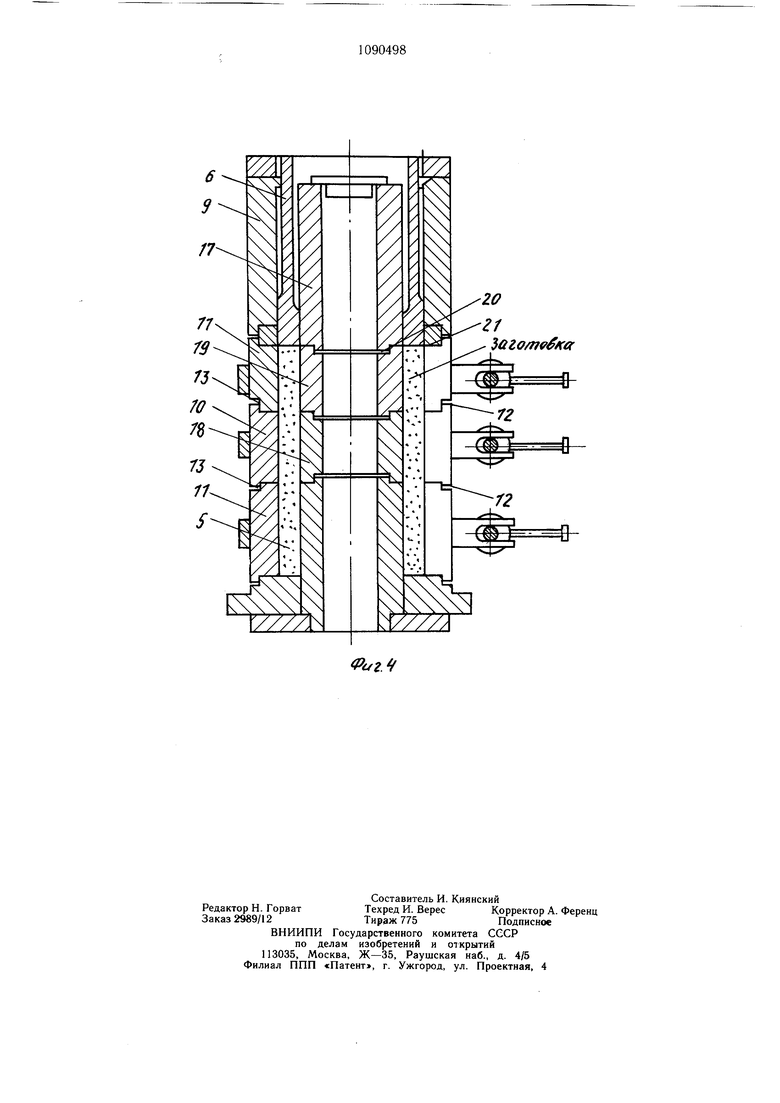

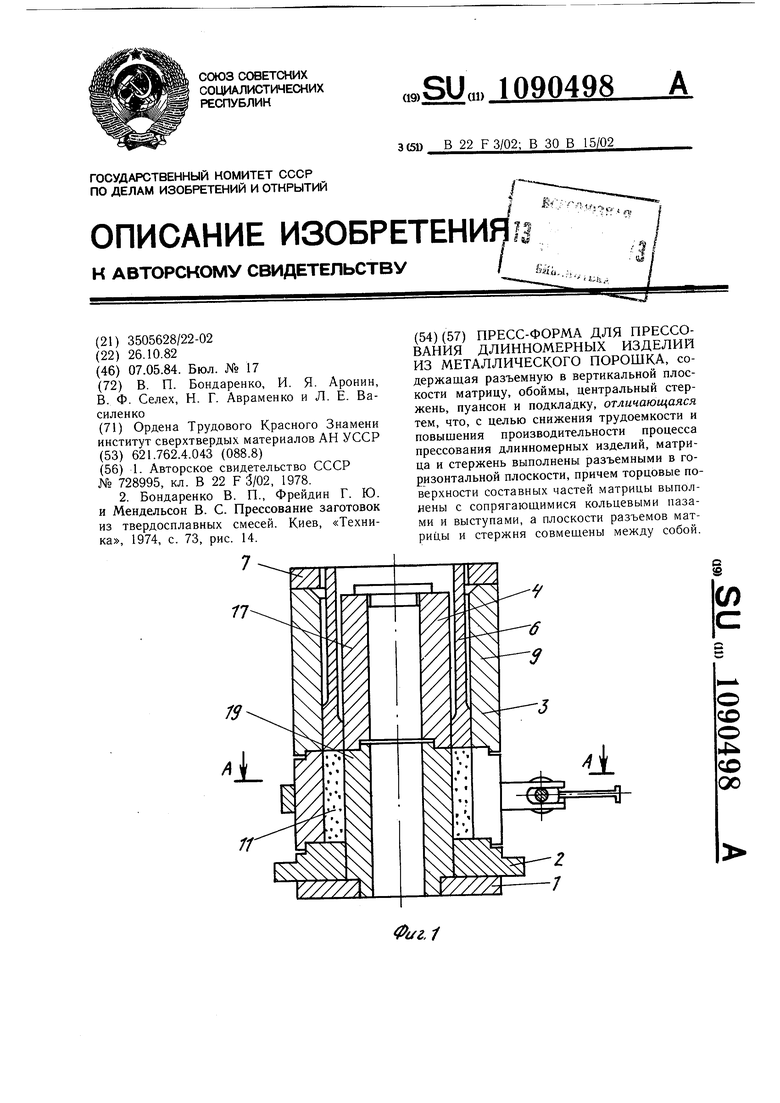

На фиг. 1 схематически показано устройство в момент прессования первой части изделия; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - устройство, в момент прессования второй части изделия; на фиг. 4 - то же, на последующих этапах процесса прессования.

Пресс-форма состоит из подкладки 1, промежуточного кольца 2, на которые устанавливается сборная матрица 3, внутри которой размещаются центральный стержень 4, образующий кольцевой зазор 5 с поверхностью матрицы, и пуансон 6 ограничителя 7 и вспомогательного кольца 8.

Матрица 3 выполнена сборной, имеющей разъемы в горизонтальной и вертикальной плоскостях. Она состоит из верхней 9, центральной 10 и сменных промежуточных 11 частей, при этом центральная часть 10 матрицы охватывает промежуточные сменные части 11 путем выполнения в ней выступов 12, входящих во владины 13 промежуточных частей 11. Кроме того, центральная 10 и каждая, из сменных промежуточных 11 частей матрицы состоят из трех вертикальных частей 14, скрепленных разрезными обоймами 15 посредством зажима 16. Стержень 4 также .выполнен сборным, имеющим разъемы в горизонтальной плоскости, и состоит из верхней 17 центральной 18 и сменных промежуточных 19 частей. При этом плоскости разъема 20 стержня 4 совпадают с плоскостями разъема 21 матрицы 3.

Пресс-форма работает следующим образом.

В зазор 5 между стержнем 4, составленным из верхней 17 и сменной промежуточной 19 частей, и матрицей 3, составленной

0 из верхней 9 и промежуточной 11 частей, стянутых обоймой 15 посредством зажима 16, загружают первую порцию порошка, вставляют пуансон бис помощью пресса (не показан) производят прессование. Верхние части 9 и 17 матрицы 3 и стержня 4, а также

5 пуансон 6 легко удаляются, благодаря тому, что плоскости разъема матрицы 3 и стержня 4 производят дальнейшее наращивание с формирующей плоскостью пуансона 6. Устанавливают центральные 10 и 18 части

Q матрицы 3 и стержня 4, при этом центральная часть 10 матрицы стягивается обоймой 15 посредством зажима 16, после чего устанавливают вспомогательное кольцо 8, верхние 9 и 17 части матрицы 3 и стержня 4. В образующуюся таким образом полость мат5 рицы засыпают следующую порцию порошка и повторяют прессование. После снятия верхних 9 и 17 частей матрицы 3 и стержня 4 произодят дальнейшее наращивание матрицы 3 и стержня 4 их сменными промежуточными II и 19 частями, образуя новую

рабочую полость, куда засыпают очередную порцию порошка, вставляют пуансон 6, после чего производят прессование. Все спрессованные части заготовки 5 соединяются в единое целое с ликвидацией границы разде5 ла между ними.

Для извлечения спрессованной заготовки из пресс-формы снимают верхнюю 9 часть матрицы, после чего стержень 4 выпрессовывают обычным способом. Затем снимают обоймы 15, отвинтив предварительно зажимы 16 {сначала со сменных промежуточных 11 и 12, а только затем с центральной части 10 матрицы). Такая последовательность снятия обойм обеспечивает одновременное освобождение от матрицы заготовки по всей высоте, что устраняет последствия упругого последействия.

При использовании предлагаемой прессформы для прессования длинномерных втулок из твердосплавной смеси продолжительность технологического процесса составляет 15-17 мин, в то время как при использовании известной пресс-формы - 20 мин. Следовательно производительность процесса при использовании предлагаемой пресс-формы возрастает на 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

| Пресс-форма для прессования длинномерных изделий | 1985 |

|

SU1235657A2 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| Пресс-форма для формования изделий из порошка | 1989 |

|

SU1673270A1 |

| Пресс-форма | 1986 |

|

SU1329912A1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1252048A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

SU1533118A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА, содержащая разъемную в вертикальной плоскости матрицу, обоймы, центральный стержень, пуансон и подкладку, отличающаяся тем, что, с целью снижения трудоемкости и повышения производительности процесса прессования длинномерных изделий, матрица и стержень выполнены разъемными в горизонтальной плоскости, причем торцовые поверхности составных частей матрицы выполнены с сопрягающимися кольцевыми пазами и выступами, а плоскости разъемов матрицы и стержня совмещены между собой. (Л ;о о со оо г/г, /

7f

(Pi/e г

3fczofnfffKa

аго/nv ffcf

fPut

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для прессования порошка | 1978 |

|

SU728995A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бондаренко В | |||

| П., Фрейдин Г | |||

| Ю | |||

| и Мендельсон В | |||

| С | |||

| Прессование заготовок из твердосплавных смесей | |||

| Киев, «Техника, 1974, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| SU.,, | |||

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

Авторы

Даты

1984-05-07—Публикация

1982-10-26—Подача