25

со

О5

со

N)

.Изобретение относится к порошковой металлургии, в частности к пресс- формам для прессования длинномерных изделий из металлического порошка.

Цель изобретения - повьшение качества изделий за счет устранения расслойньпс трещин у торцовых поверхностей и снижение трудоемкости прессования.

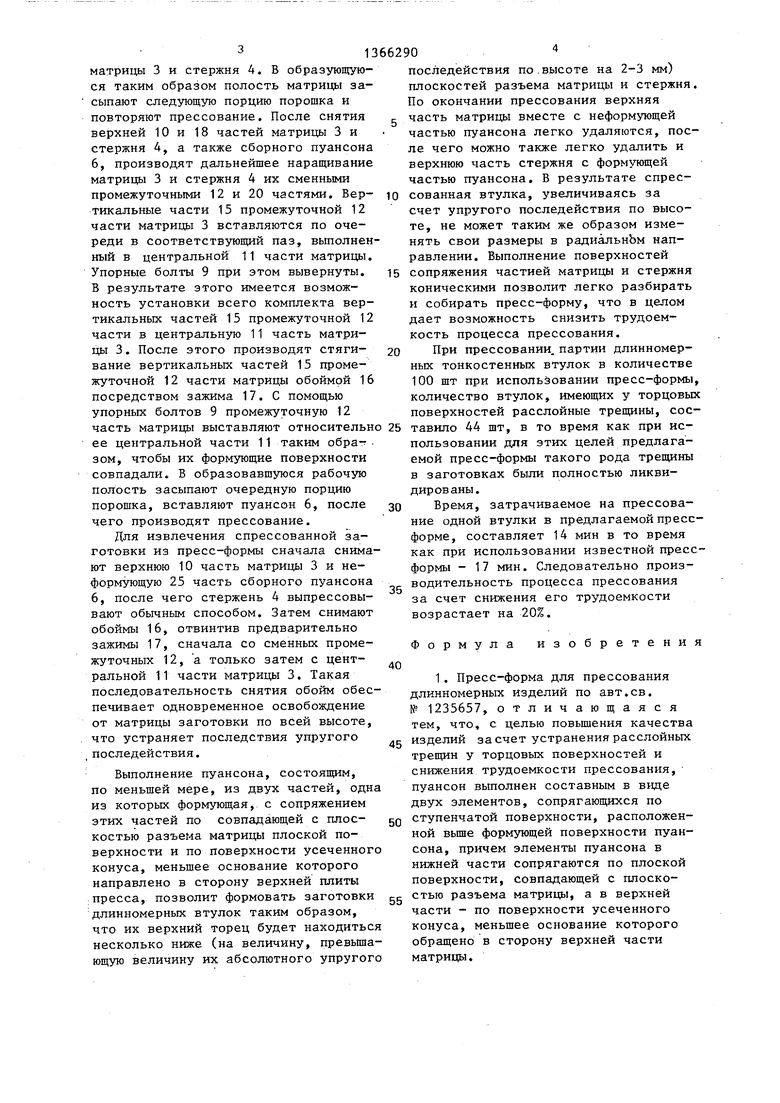

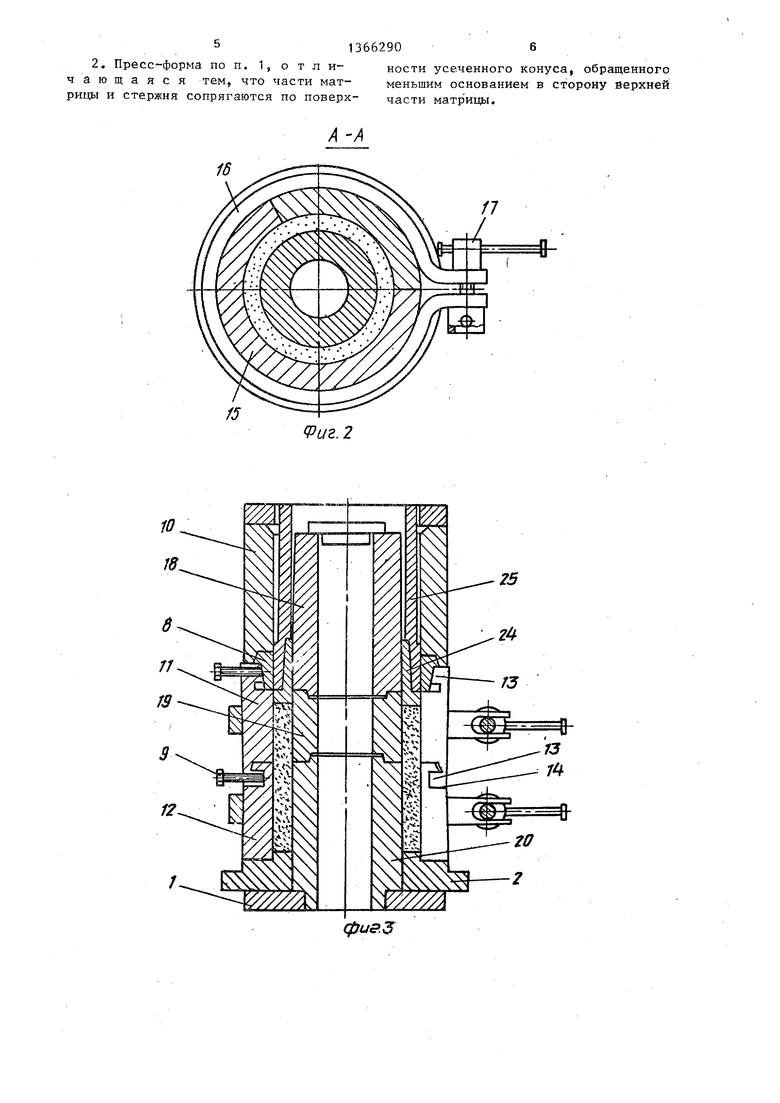

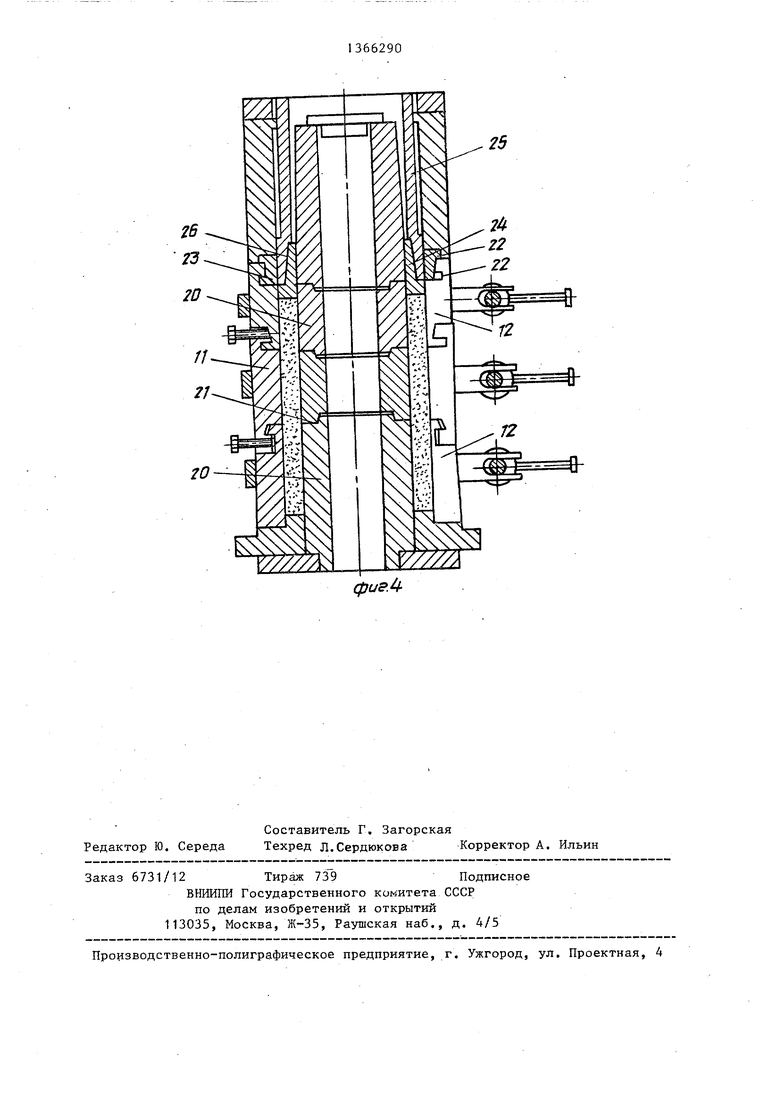

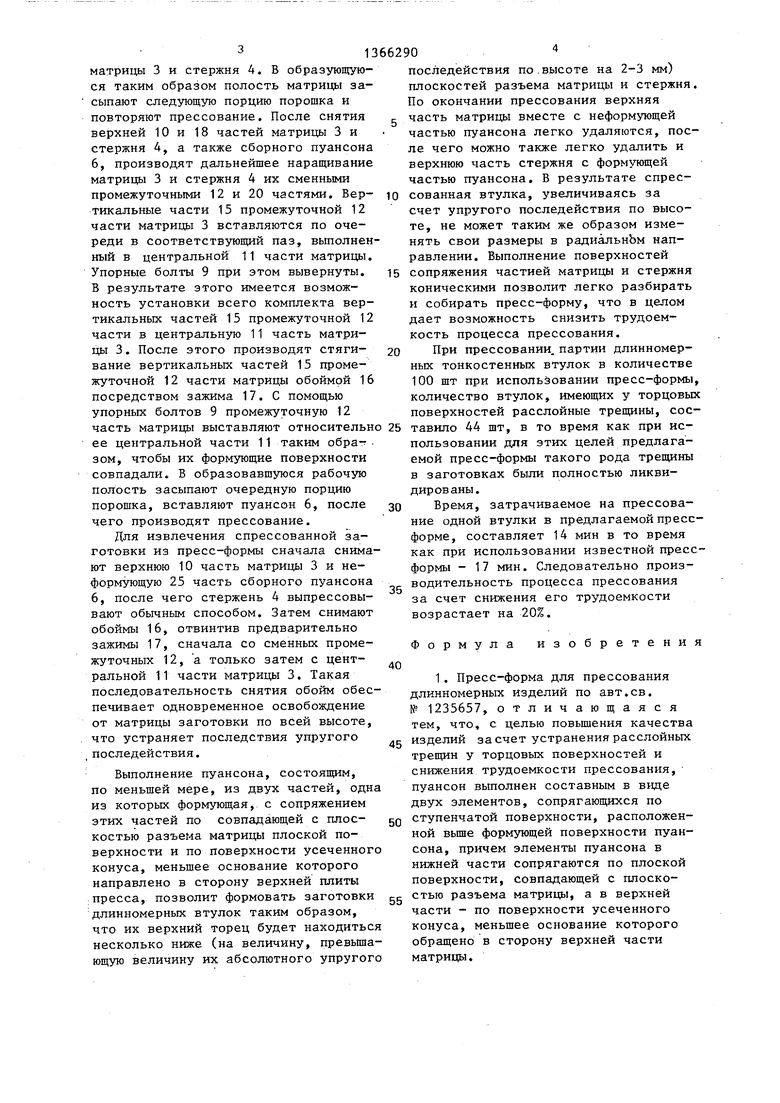

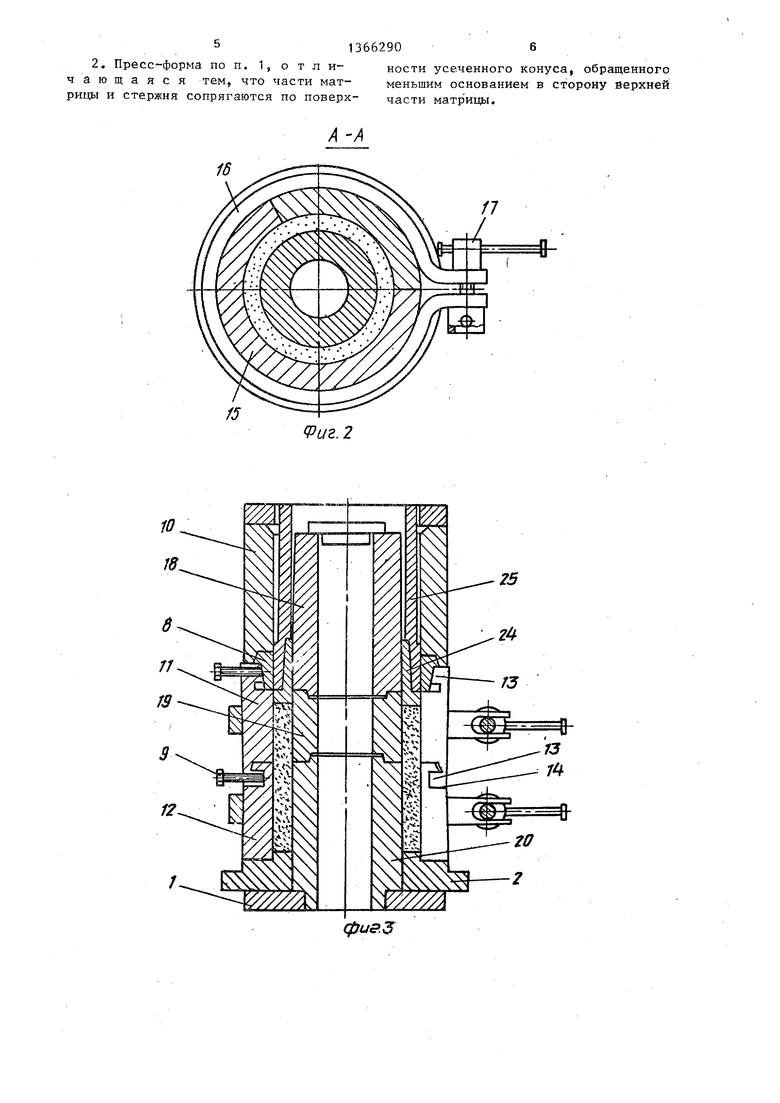

На фиг. 1 схематически показана пресс-форма в момент прессования первой части изделия; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - пресс-форма в момент прессования второй части изделия; на фиг. 4 - тоже, на конечном этапе процесса прессования .

Пресс-форма состоит из подкладки 1, промежуточного кольца 2, на которые устанавливается сборная матрица 3, внутри которой размещаются центральный стержень 4, образующий кольцевой зазор 5 с поверхностью матрицы, и

и по коническим поверхностям 21 и 22. При этом плоские поверхности разъемов в стержне 4 и матрице 3 совпадаg ют как между собой, так и с плоской поверхностью 23 разъема сборного пуансона 6, который состоит из двух частей: формующей 24 к неформующей 25. Кроме плоской поверхности

10 этой части пуансона сопрягаются между собой и по поверхности 26 усеченного конуса. Высота направляющего пояска формз ющей части сборного пуансона соответствует величине равной + .

15 2-3 мм, где о - абсолютное значение

величины упругого последействия втулки по высоте.

Пресс-форма работает следующим образом.

20 В зазор 5 между стержнем 4, составленным из верхней 18 и сменной г.,- промежуточной 20 части, и матрицей 3, составленной из верхней 10 и промежуточной 12 частей, стянутой обоймой

сборный пуансон 6. Прес.с-форма содер- 25 16 посредством зажима 17, загружают жит так же ограничитель 7, вспомо- первую порцию порошка, вставляют ..}. гательное кольцо 8, болты 9.сборный пуансон бис помощью пресса

(не показан) производят прессование.

При этом плоские поверхности,21 и 23

30

Сборная матрица 3, имеющая разъемы в горизонтальной и вертикальной плоскостях, состоит из верхней 10, центральной 11 и промежуточных 12 частей, при этом центральная 11 часть матрицы охватывает промежуточные 12 части путем выполнения в ней выступов 13, входящих во впадины 14 промежуточных 12 частей. Выступы 13 и впадины 14 выполнены так, что образуют замковое соединение, предотвращающее вертикальное смещение составных частей матрицы, но не препятствующие ioLX смещению в горизонтальной плоскости. Величину этого смещения можно регулировать с помощью упорных болтов 9, установленных в центральной 11 части матрицы 3. С их помощью можно также и устранить это смещение. Кроме того, центральная 11 и каждая из сменных промежуточных 12 частей матрицы 3 состоит из трех вертикальных частей 15, скрепленных разрезными обоймами 16 посредством зажима 17. Стержень 4 также выполнен сборным, имеющим разъемы в горизонтальной плоскости, и состоит из верхней 18, центральной 19 и сменных промежуточньпс 20 частей. Разъемы в горизонтальной плоскости выполнены таким образом, что сопряжение между частями стержня и матрицы выполнены как по плоским 21, так

35

разъема матрицы 3, стержня 4 и пуансона 6 Совпадают между собой. Благодаря этому верхняя часть 10 матрицы 3 и нёформующая 25 часть пуансона 6 легко удаляются, после чего не составляет особого труда также удаление форм /ющей 24 части пуансона 6 и верхней 18 части стержня 4. Это связано с тем, что СИЛЫ, возникающие при реализации упругих напряжений, накоп- 40 ленных в прессовке, в данном случае уже способны преодолеть заклинивание формующей 24 части пуансоно-в 6 в промежуточных 12 и 20 частях матрицы 3 и стержня 4, а также и суммарный вес формующей 24 части пуансона 6 и верхней 18 части стержня 4.

Устанавливают центральные 11 и 19 части матрицы 3 и стержня 4, причем установку центральной части матрицы

50 производят по частям при вывернутом упорном болте, после чего ее стяги- , вают обоймой 16 посредством зажима 17. С помощью упорных болтов 9 центральная 11 часть матрицы 3 выставля55 ется относительно ее промежуточной 12 части таким образом, чтобы их формующие поверхности совпадали. После Э1:;ого устанавливают вспомогательное кольцо 8, верхние 10 и 18 части

45

и по коническим поверхностям 21 и 22. При этом плоские поверхности разъемов в стержне 4 и матрице 3 совпадают как между собой, так и с плоской поверхностью 23 разъема сборного пуансона 6, который состоит из двух частей: формующей 24 к неформующей 25. Кроме плоской поверхности

этой части пуансона сопрягаются между собой и по поверхности 26 усеченного конуса. Высота направляющего пояска формз ющей части сборного пуансона соответствует величине равной + .

2-3 мм, где о - абсолютное значение

величины упругого последействия втулки по высоте.

Пресс-форма работает следующим образом.

В зазор 5 между стержнем 4, составленным из верхней 18 и сменной г.,- промежуточной 20 части, и матрицей 3, составленной из верхней 10 и промежуточной 12 частей, стянутой обоймой

разъема матрицы 3, стержня 4 и пуансона 6 Совпадают между собой. Благодаря этому верхняя часть 10 матрицы 3 и нёформующая 25 часть пуансона 6 легко удаляются, после чего не составляет особого труда также удаление форм /ющей 24 части пуансона 6 и верхней 18 части стержня 4. Это связано с тем, что СИЛЫ, возникающие при реализации упругих напряжений, накоп- ленных в прессовке, в данном случае уже способны преодолеть заклинивание формующей 24 части пуансоно-в 6 в промежуточных 12 и 20 частях матрицы 3 и стержня 4, а также и суммар- ный вес формующей 24 части пуансона 6 и верхней 18 части стержня 4.

Устанавливают центральные 11 и 19. части матрицы 3 и стержня 4, причем установку центральной части матрицы

производят по частям при вывернутом упорном болте, после чего ее стяги- , вают обоймой 16 посредством зажима 17. С помощью упорных болтов 9 центральная 11 часть матрицы 3 выставляется относительно ее промежуточной 12 части таким образом, чтобы их формующие поверхности совпадали. После Э1:;ого устанавливают вспомогательное кольцо 8, верхние 10 и 18 части

матрицы 3 и стержня 4. В образующуюся таким образом полость матрицы засыпают следующую порцию порошка и повторяют прессование. После снятия верхней 10 и 18 частей матрицы 3 и стержня 4, а также сборного пуансона 6, производят дальнейшее наращивание матрицы 3 и стержня 4 их сменными промежуточными 12 и 20 частями. Вер- тикальные части 15 промежуточной 12 части матрицы 3 вставляются по очереди в соответствующий паз, выполненный в центральной 11 части матрицы. Упорные болты 9 при этом вывернуты. В результате этого имеется возможность установки всего комплекта вер- тикальньк частей 15 промежуточной 12 части в центральную 11 часть матрицы 3. После этого производят стягивание вертикальньпс частей 15 промежуточной 12 части матрицы обоймой 16 посредством зажима 17. С помощью упорных болтов 9 промежуточную 12 часть матрицы выставляют относительн ее центральной части 11 таким обра-

зом, чтобы их формующие поверхности совпадали. В образовавшуюся рабочую полость засыпают очередную порцию порошка, вставляют пуансон 6, после чего производят прессование.

Для извлечения спрессованной заготовки из пресс-формы сначала снимают верхнюю 10 часть матрицы 3 и не- формующую 25 часть сборного пуансона 6, после чего стержень 4 выпрессовы- вают обычным способом. Затем снимают обоймы 16, отвинтив предварительно зажимы 17, сначала со сменных промежуточных 12, а только затем с центральной 11 части матрицы 3. Такая последовательность снятия обойм обеспечивает одновременное освобождение от матрицы заготовки по всей высоте, что устраняет последствия упругого .последействия.

Выполнение пуансона, состоящим, по меньшей мере, из двух частей, одна из которых формующая, с сопряжением этих частей по совпадающей с плоскостью разъема матрицы плоской поверхности и по поверхности усеченного конуса, меньшее основание которого направлено в сторону верхней плиты пресса, позволит формовать заготовки длинномерных втулок таким образом, что их верхний торец будет находиться несколько ниже (на величину, превьш1а- ющую величину их абсолютного упругого

последействия по,высоте на 2-3 мм) плоскостей разъема матрицы и стержня По окончании прессования верхняя часть матрицы вместе с неформующей частью пуансона легко удаляются, после чего можно также легко удалить и верхнюю часть стержня с формующей частью пуансона. В результате спрессованная втулка, увеличиваясь за счет упругого последействия по высоте, не может таким же образом изме

нять свои размеры в радиальнЬм направлении. Выполнение поверхностей сопряжения частией матрицы и стержня коническими позволит легко разбирать и собирать пресс-форму, что в целом дает возможность снизить трудоемкость процесса прессования.

При прессовании, партии длинномерных тонкостенных втулок в количестве 100 шт при использовании пресс-формы, количество втулок, имеющих у торцовых поверхностей расслойные трещины, составило 44 шт, в то время как при использовании для этих целей предлагаемой пресс-формы такого рода трещины в заготовках были полностью ликвидированы.

Время, затрачиваемое на прессование одной втулки в предлагаемой пресс- форме, составляет 14 мин в то время как при использовании известной пресс- формы - 17 мин. Следовательно производительность процесса прессования за счет снижения его трудоемкости возрастает на 20%.

Формула изобретения

40

0

5

1. Пресс-форма для прессования длинномерных изделий по авт.св. № 1235657, отличающаяся тем, что, с целью повьш1ения качества 5 изделий за счет устранения расслойных трепщн у торцовых поверхностей и снижения трудоемкости прессования, пуансон выполнен составным в виде двух элементов, сопрягающихся по ступенчатой поверхности, расположенной вьш1е формзтощей поверхности пуансона, причем элементы пуансона в нижней части сопрягаются по плоской поверхности, совпадающей с плоскостью разъема матрицы, а в верхней части - по поверхности усеченного конуса, меньшее основание которого обращено в сторону верхней части матрицы.

513662906

2. Пресс-форма по п. 1, о т л и-ности усеченного конуса, обращенного

чающаяся тем, что части матрицы и стержня сопрягаются по поверхменьшим основанием в сторону верхней части матрицы.

меньшим основанием в сторону верхней части матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования длинномерных изделий | 1985 |

|

SU1235657A2 |

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

| Пресс-форма для прессования длинномерных изделий | 1988 |

|

SU1627319A2 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| Пресс-форма | 1988 |

|

SU1509180A2 |

| ПРЕСС МЕДИЦИНСКИЙ ДЛЯ СОЗДАНИЯ ИМПЛАНТАТОВ КОСТЕЙ ЧЕРЕПА | 2021 |

|

RU2790470C2 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| Устройство для формования зубчатых колес | 1987 |

|

SU1540943A1 |

| Пресс-форма | 1986 |

|

SU1387298A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ НЕФОРМУЮЩЕГОСЯ ПОРОШКА КАРБИДОСТАЛИ В ОБОЛОЧКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2369465C2 |

Изобретение относится к пресс- формам для прессования длинномерных изделий и является усовершенствованием пресс-формы по авт. св. № 1235657. Цель изобретения - повьшение качества, изделий за счет устранения расслойных трещин у торцовых поверхностей и снижение трудоемкости прессова- ния. В зазор 5 между составным стержнем 4, составленным из верхней, и сменной промежуточной частей, и матрицей, . составленной из верхней 10 и промежуточной 12 частей, загружают первую порцию порошка, вставляют сборный пуансон 6 и производят прессование. При этом плоские поверхности 21, 23 разъема матрицы 3, стержня 4 и пуансона 6 совпадают между собой, благодаря чему верхняя часть 10 матрицы и неформующая часть 25 пуансона легко удаляются, после чего удаляют формующую часть 24 пуансона и верхнюю часть стержня. Затем устанавливают центральны.е части матрицы и стержня, засьшают следующую порцию порошка и повторяют прессование. 1 з.п. ф-лы, 4 ил. В (Л

Риг.2

фи.3

/7

2В

| Пресс-форма для прессования длинномерных изделий | 1985 |

|

SU1235657A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-15—Публикация

1986-08-11—Подача