Изобретение относится к обработке металлов давлением и может быть использовано при деформировании непрерывнолитых заготовок из труднодеформируемых малопластичных сталей и сплавов.

Цель изобретения - повышение качества поковок за счет обеспечения равномерной проработки металла по сечению.

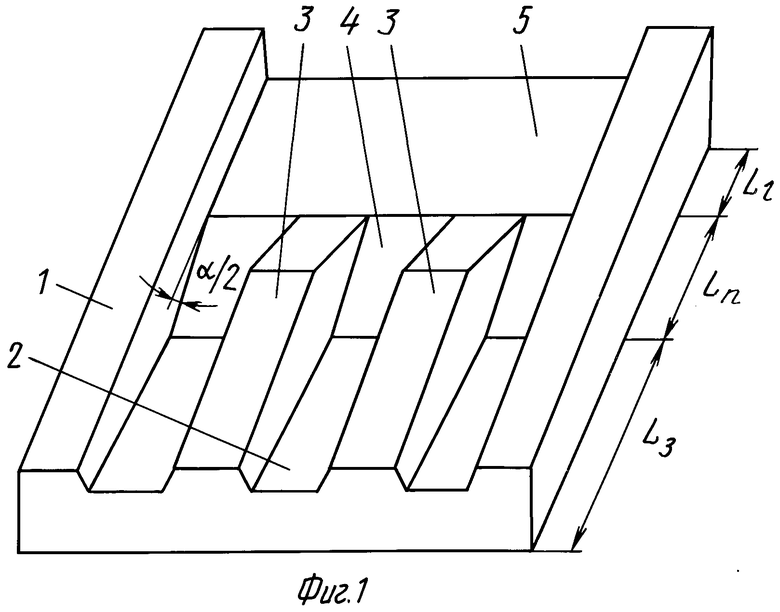

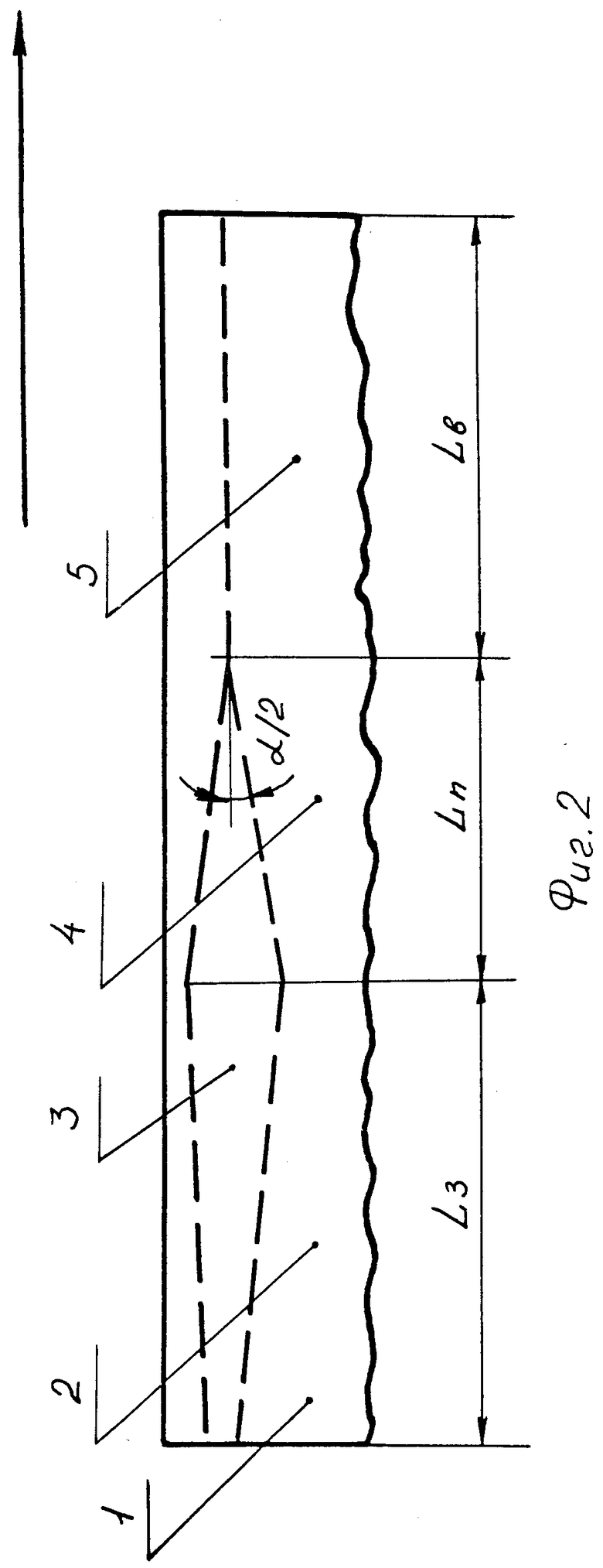

На фиг. 1 показан один из бойков инструмента в изометрии; на фиг.2 - боек, вид сбоку (пунктиром обозначены контур выступа и уровень рабочей поверхности бойка по дну паза в заходной части и промежуточном ее участке, а также местоположение выпускного ее участка; стрелкой показано направление перемещения заготовки.

Инструмент содержит верхний и нижний бойки 1, эксцентрично закрепленные на валах известным способом. Рабочая поверхность каждого из бойков 1 имеет заходную часть 2 с пазами трапецеидального поперечного сечения, расположенными между выступами 3, промежуточный участок 4 с пазами, которые являются продолжением пазов заходной части и выходной участок 5. Глубина пазов промежуточного участка рабочей поверхности 4 монотонно уменьшается в направлении перемещения заготовки до нуля. При этом предпочтительным для значений угла взаимного расположения промежуточных участков рабочей поверхности бойков является интервал его значений 30...60о. Выходные участки 5 бойков выполнены горизонтальными. Между протяженностью заходной части, промежуточного и выпускного участков поверхности каждого бойка в направлении перемещения заготовки выполняются отношения Lз:Lп = =1:(0,5:0,8) и Lз:Lв = 1: (1,0:1,5), где L3 - протяженность заходной части; Lп - протяженность промежуточного участка; Lв - протяженность выходного участка рабочей поверхности бойка. Заходная часть 2 рабочей поверхности одного из бойков может быть выполнена длиной в направлении перемещения заготовки в 1,1...1,3 больше, чем заходная часть рабочей поверхности другого бойка. Выступы и пазы на противорасположенных бойках могут быть расположены как без перекрытия, так и с перекрытием вплоть до их расположения в шахматном порядке.

Инструмент работает следующим образом.

Непрерывнолитую заготовку из малопластичной труднодеформируемой стали или сплава подают к инструменту, в котором оба бойка 1 совершают синхронное возвратно-поступательное перемещение по замкнутой траектории. Это достигается тем, что каждый из бойков эксцентрично закреплен на своем приводном валу. В момент захвата заготовки инструментом происходит ее передвижение по заходной части 2 рабочей поверхности бойков, где в основном осуществляется вдавливание выступов 3 в объем деформируемого металла и его перетекание в пазы между выступами 3. По мере деформирования бойков, где происходит постепенное выравнивнание ее конфигурации в поперечном сечении за счет уменьшения высоты выступов и пазов, расположенных на этом участке. После этого происходит пластическое течение металла по выходному участку 5 рабочей поверхности бойков в горизонтальном направлении с калиброванием заготовки до заданных размеров.

Известно, что проработка литой структуры металла непрерывной разливки, характеризующейся повышенным содержанием дендритов, неплотностей, рыхлости, карбидных сеток, избыточных фаз и т.д., возможна при значительно больших степенях деформации, чем проработка литой структуры слитков. При заданных значениях показателя итогового формоизменения (вытяжки, укова) увеличение деформации до 2. ..6 раз возможно за счет достижения таких деформационных схем, при которых возникают дополнительные сдвиги. Однако достижение значительного однонаправленного пластического сдвига металла приводит к преждевременному исчерпанию запаса пластичности труднодеформируемого материала за счет превышения действующими деформациями предельных до разрушения значений. Экспериментально определено, что для уплотнения структуры металла требуется снижение величины однонаправленных сдвиговых деформаций в 1,5...2,0 раза по сравнению с прототипом, а повышение суммарной степени деформации обеспечивается путем использования знакопеременного деформирования при существовании схемы напряженного состояния, близкой к всестороннему сжатию. В этом случае условия дробления дендритов, карбидных сеток, эвтектической составляющих, зеренной структуры предохраняют от возникновения макроразрушений, накопления неустраняемых разупрочняющими процессами деформационных дефектов и способствуют существенному повышению пластичности металла, особенно сложнолегированных малопластичных сплавов. Полученная оптимальная деформационная схема для интенсивной проработки металла таким образом может быть достигнута путем использования инструмента, включающего два бойка с рабочими поверхностями, состоящими из трех элементов: заходной части, промежуточного и выпускного участков. Такой инструмент на первой стадии деформирования способствует возникновению значительных сдвиговых деформаций при наличии на заходной части пазов трапецеидального сечения с глубиной, увеличивающейся в направлении перемещения заготовки. Изменению знака сдвиговых деформаций способствует монотонное уменьшение на промежуточном участке рабочей поверхности бойков пазов в направлении перемещения заготовок до нуля. Обеспечение схемы напряженного состояния сжатия металла в очаге деформации в области заходной части и промежуточного участка рабочей поверхности бойков производится за счет плоской формы выпускного участка их рабочей поверхности. При этом в процессе деформирования объем заготовки, находящейся в области расположения выпускных участков рабочей поверхности бойков, является жестким концом, содержащим дополнительное подпирающее действие на деформируемые объемы заготовки в области заходной части и промежуточного их участка.

Экспериментальным путем получено, что максимальный эффект в проработке структуры металла достигается при взаимосвязанном изменении протяженности заходной части, промежуточного и выпускного участков рабочих поверхностей бойков в направлении перемещения заготовки. Это обусловлено тем, что при инициировании дополнительных сдвиговых деформаций определенной величины на первой стадии деформирования заготовки требуется соответствующая компенсация по величине сдвиговой деформации противоположного знака на второй стадии деформирования. При соотношении между протяженностью заходной части и промежуточного участка большем, чем 0,8, действующие сдвиговые деформации на второй стадии деформирования металла значительно возрастают, что приводит к исчерпанию запаса пластических свойств. При протяженности промежуточного участка, меньшем, чем 0,5 от протяженности заходной части, не достигается величина степени деформации, достаточная для интенсивной равномерной проработки структуры металла. Протяженность выходного участка, меньшая протяженности заходной части, не позволяет обеспечить выравнивающего по всему поперечному сечению металла деформационного воздействия, так как в этом случае очаг деформации выходит за пределы бойков в направлении перемещения заготовки. Протяженность выходного участка, большая, чем 1,5 протяженности заходной части рабочей поверхности бойков, снижает эффективность протекания процесса деформирования, так как требует дополнительных усилий для преодоления металла уже с достаточной проработкой структуры сдерживающего действия сил трения на выпускном участке рабочей поверхности бойков. Выбор протяженности заходной части рабочей поверхности бойков в направлении перемещения заготовки осуществляется исходя из уровня пластических свойств деформируемого металла и состояния его литой структуры. Пазы на промежуточных участках рабочей поверхности бойков должны иметь, как и пазы на заходной их части трапецеидальную форму. Это обеспечивает действие сдвиговых деформаций во всем поперечном сечении деформируемой заготовки, что способствует интенсивной проработке металла по всему сечению. Пазы прямоугольной формы вызывают резкий деформационный градиент металла вблизи боковых стенок пазов и образованию внутренних сдвиговых дефектов. Пазы треугольной формы обусловливают значительную концентрацию напряжений в объемах металла, находящихся у вершин пазов и, как следствие, приводят к поверхностным нарушениям сплошности.

Из экспериментов получено также, что в случае деформирования непрерывнолитых заготовок из труднодеформируемых марок сталей и сплавов, а также заготовок с повышенными значениями осевой пористости, рыхлости, зональной физико-химической неоднородности необходимым является соблюдение оптимальных углов взаимного расположения промежуточных участков рабочих поверхностей бойков в направлении перемещения заготовки, а также протяженности заходных частей рабочих поверхностей бойков относительно друг друга. В частности, определено, что если угол αмежду промежуточными участками рабочих поверхностей бойков в направлении перемещения заготовки меньше 30о, то градиент роста сдвиговых деформаций недостаточен для компенсации действия сдвиговых деформаций на предыдущей стадии деформирования металла. Превышение угломα значения 60о приводит к недопустимому росту деформационного градиента, что приводит к значительному росту скорости деформации объемов металла, находящихся в пазах бойков, снижению его запаса пластических свойств и увеличения вероятности образования нарушений сплошности металла. Выбор отношения между протяженностью заходной части рабочей поверхности одного из бойков к протяженности другого менее 1,1 не обеспечивает действия сдвиговых деформаций по длине непрерывнолитых заготовок, поэтому в данном случае не достигается интенсивной проработки металла в продольном направлении. Значения рассматриваемого отношения более 1,3 обусловливают недопустимо резкий градиент деформаций в объеме металла на границе заходной части и промежуточного участка и вследствие этого приводят к внутреннему дефектообразованию металла. Следует отметить, что при использовании инструмента выбор конкретных значений углаα между промежуточными участками рабочих поверхностей бойков в направлении перемещения заготовки и отношения между протяженностью заходной части одного из бойков к протяженности этой части другого внутри оптимальных их интервалов производится независимо.

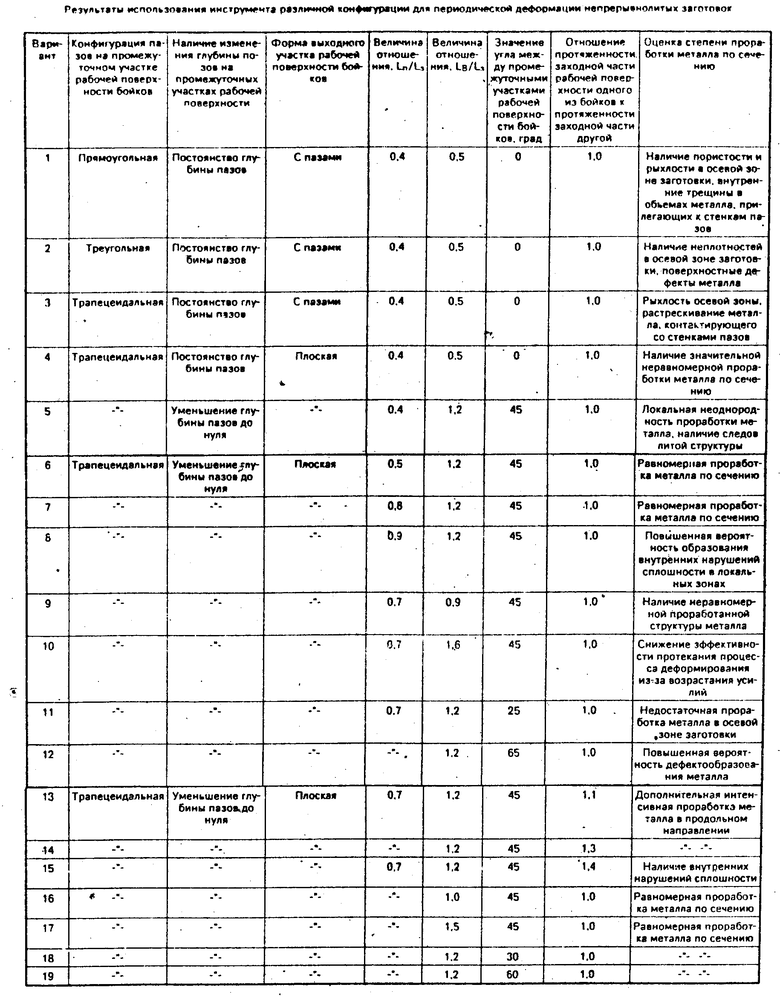

Определение эффективности инструмента осуществляли с использованием опытной установки, которая включала два независимо приводных вала, расположенных один над другим в кассете, закрепленной в стационарной станине. Бойки закрепляли на валах с эксцентриситетом, добиваясь при вращении валков возвратно-поступательного перемещения бойков по замкнутой траектории. Протяженность заходной части рабочей поверхности бойков в направлении перемещения заготовки 45 мм. Деформировали непрерывнолитые заготовки из стали 3 с исходным сечением, равным 75х38 мм. За один цикл деформирования получали образцы с поперечным сечением 85х21 мм. В исходном состоянии заготовки имели ярко выраженную зону повышенной физико-химической неоднородности, осевую пористость и рыхлость. После деформирования исследовали поперечное сечение образцов, оценку проработки структуры которых вели визуально, а также с использованием металлографического микроскопа и структурного анализатора. Результаты использования бойков различной конфигурации представлены в таблице. Использование бойков с размерами элементов рабочей поверхности по прототипу (вариант 1) не позволяет достичь значительной проработки структуры металла. Изменение конфигурации пазов на рабочей поверхности бойков без изменения размеров других элементов (варианты 2 и 3) не предохраняет от дефектообразования. Использование плоской поверхности выходных участков (вариант 4), а также монотонное снижение глубины пазов на промежуточных участках рабочей поверхности бойков (варианты 5, 8) хотя и предохраняет металл от дефектообразования, но не обеспечивает интенсивной его проработки по сечению вследствие использования неоптимальных размеров различных элементов рабочей поверхности бойков. Применение бойков предложенной конфигурации (ваpианты 6, 7, 16, 17) в отличие от других вариантов позволяет достичь равномерной проработки структуры металла по сечению. При этом рыхлость, пористость деформированного металла отсутствует. Изменение протяженности выходного участка рабочей поверхности бойков в направлении перемещения заготовки вне предложенных интервалов (варианты 10, 9) снижает равномерность проработки структуры металла и эффективность протекания процесса деформирования, так как дальнейшее увеличение усилий деформирования препятствует дополнительному увеличению степени деформации, что негативно отражается на процессе проработки структуры металла. Важным для повышения интенсивности проработки структуры металла является применение углов наклона промежуточных участков бойков, равных 30...60о (варианты 18 и 19), а увеличение или уменьшение этих углов по сравнению с указанным интервалом (варианты 11, 12) снижает интенсивность проработки металла и повышает вероятность дефектообразования. Дополнительным резервом для интенсивной проработки металла в продольном направлении является обеспечение отношения протяженности заходной части одного из бойков к протяженности другого в интервале 1,1...1,3 (варианты 13, 14). Однако повышение значений указанного отношения (вариант 15) обусловливает образование внутренних нарушений сплошности.

Таким образом подтверждены преимущества инструмента предложенной конструкции по сравнению с прототипом и другими возможными конструкциями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2042465C1 |

| Инструмент для радиального обжатия | 1989 |

|

SU1690939A1 |

| Инструмент для радиального обжатия | 1990 |

|

SU1803247A1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| Технологический инструмент косовалкового стана | 1978 |

|

SU778833A2 |

| Способ ковки непрерывнолитого слитка | 1977 |

|

SU740372A1 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU908435A1 |

| Способ получения круглого сортового проката | 1990 |

|

SU1816236A3 |

| Технологический инструмент стана винтовой прокатки | 1978 |

|

SU747541A1 |

| ОБЪЕМНОЙ ПРОРАБОТКИ СТРУКТУРЫ МЕТАЛЛА ПРИ КОВКЕ | 1970 |

|

SU261882A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при деформировании непрерывнолитых заготовок из труднодеформируемых малопластичных сталей и сплавов. Цель изобретения - повышение качества за счет обеспечения интенсивной равномерной проработки металла по сечению путем создания знакопеременных сдвиговых деформаций. Инструмент содержит два бойка с рабочими поверхностями, включающими заходную часть с пазами трапецеидальной формы. Глубина пазов выполнена увеличивающейся в направлении перемещения заготовки. Бойки также содержат промежуточные участки ПУ и выходные участки ВУ, причем ПУ рабочей поверхности бойков выполнены с пазами трапецеидального сечения с глубиной, монотонно уменьшающейся в направлении перемещения заготовок до нуля. ВУ бойков выполнены горизонтальными, протяженности ПУ и ВУ рабочих поверхностей бойков в направлении перемещения заготовки составляют соответственно 0,5 ... 0,8 и 1,0 ... 1,5 от протяженности их ЗЧ. Угол между ПУ рабочих поверхностей бойков в направлении перемещения заготовки 30 ... 60°. ЗЧ рабочей поверхности одного из бойков выполнена в направлении перемещения заготовки с отношением ее протяженности к протяженности ЗЧ рабочей поверхности другого как 1,1 . . . 1,3. При обжатии заготовки ЗЧ бойков в металле возникают значительные сдвиговые деформации одного направления, знак которых изменится при последующем обжатии ПУ бойков. Это повышает равномерность проработки литого металла заготовки по ее сечению. 2 з. п. ф-лы, 2 ил., 1 табл.

| Авторское свидетельство СССР N 1195547, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-15—Публикация

1989-11-30—Подача