Изобретение относится к клепально- сборочным работам, преимущественно для конструкций, содержащих смешанные пакеты, и может быть использовано во всех отраслях народного хозяйства, где требуется клепка конструкций с элементами из волокнистых композиционных материалов.

Известен способ клепки, заключающийся в образовании отверстия в пакете, установке в него заклепки, фиксации пакета и последующей клепке путем осевого пластического сжатия выступающей над пакетом части стержня заклепки.

Известный способ клепки не применим для конструкций, содержащих элементы из волокнистых композиционных материалов, из-за неуправляемой раздачи стержня на толщине пакета. Последнее вызывает разрушение элемента из волокнистого композиционного материала.

Известен также способ клепки преимущественно пакетов; содержащих элементы из волокнистых композиционных материалов, при котором образуют отверстие в пакете, размещают в нем заклепку с осевым углублением на конце стержня, заполняют полость углубления деформируемой средой, устанавливают на выступающую часть стержня подкладное кольцо, фиксируют пакет с последующим образованием замыкающей головки в процессе осевого пластического сжатия выступающей над плоскостью пакета части стержня заклепки.

Однако образование замыкающей головки заклепки сопряжено с утонением стенок осевого углубления и, как следствие, обуславливает два возможных вида разрушения:

XI 00 х О

отрыв замыкающей головки в плоскости дна углубления и сдвиг подкладного кольца относительно стержня заклепки. Причем первый вид разрушения наиболее вероятен поскольку известный способ не дает рекомендаций по управлению прочностными характеристиками в опасном сечении. Второй тип разрушения может быть устранен путем регулирования высотой замыкающей головки.

-VI,

Кроме того, в реализации данного способа требуется два перехода, что удлиняет технологический процесс, и два комплекта технологической оснастки, что удорожает себестоимость силовой точки.

Цель изобретения - повышение производительности труда и прочностных характеристик силовой точки.

Это достигается тем, что в способе клепки, преимущественно пакетов, содержащих элементы из волокнистых композиционных материалов, при котором образуют отверстие в пакете, размещают в нем заклепку с осевым углублением на конце стержня, заполняют полость углубления . деформируемой средой, устанавливают на выступающую часть стержня подкладное кольцо, фиксируют пакет с последующим образованием замыкающей головки в процессе осевого пластического сжатия выступающей над плоскостью пакета части стержня заклепки, полость углубления заполняют деформируемой средой частично, при образовании замыкающей головки вначале формируют упрочненный слой на конце стержня путем заполнения свободного от деформируемой среды объема полости углубления деформационно упрочненным материалом заклепки, а затем осуществляют осевое перемещение упрочненного слоя в объем замыкающей головки с одновременным удалением деформируемой среды из полости углубления.

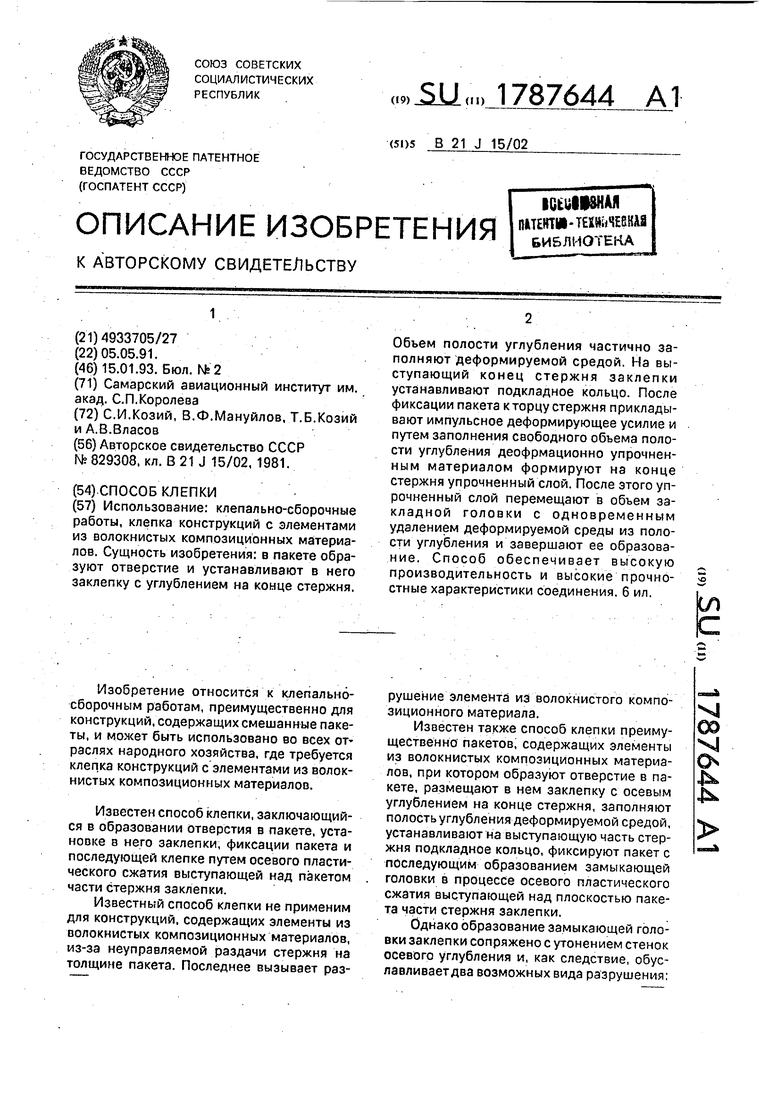

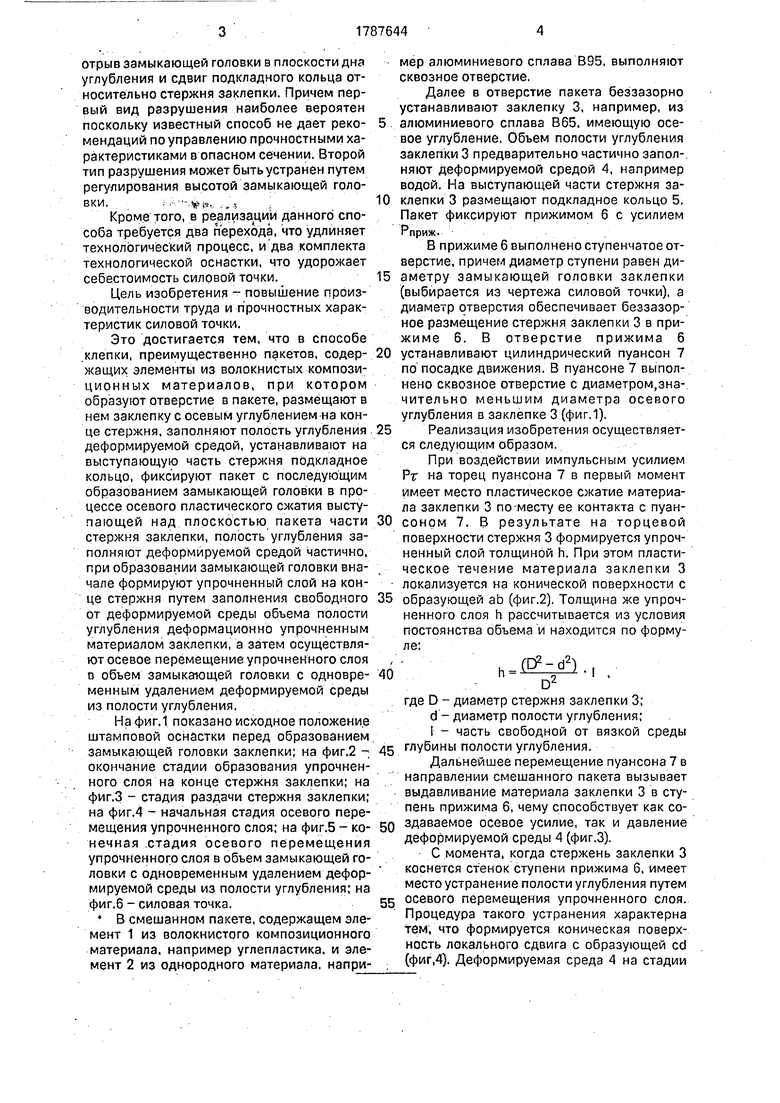

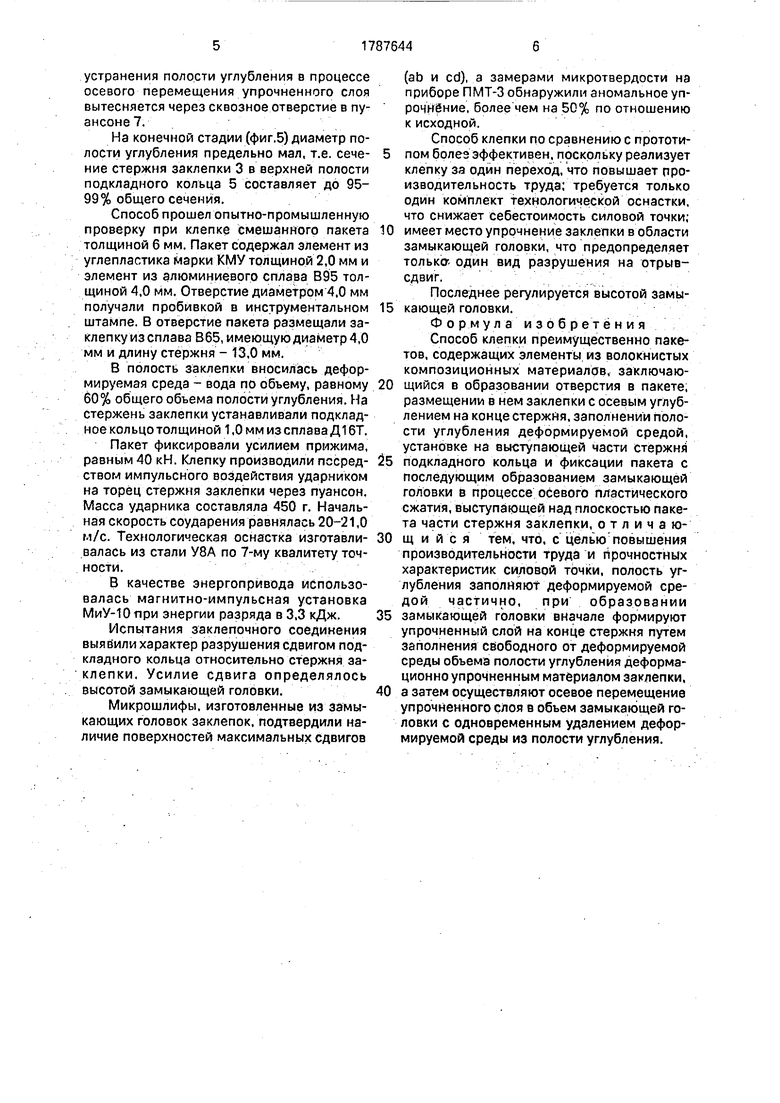

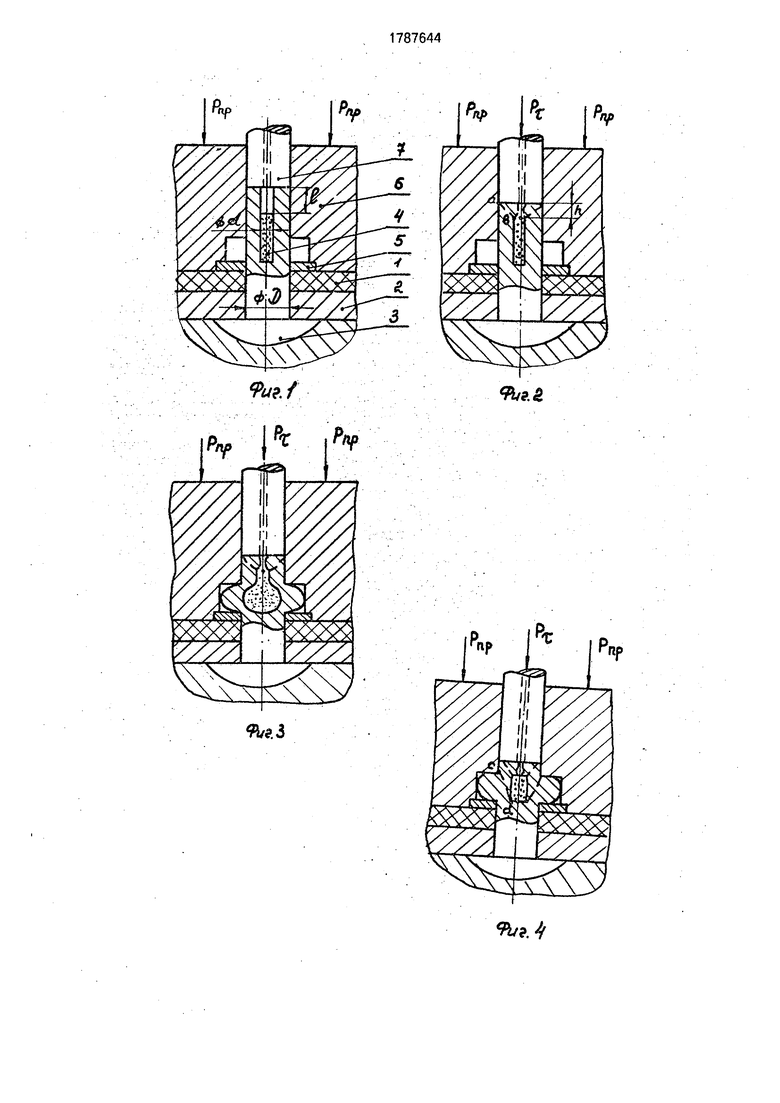

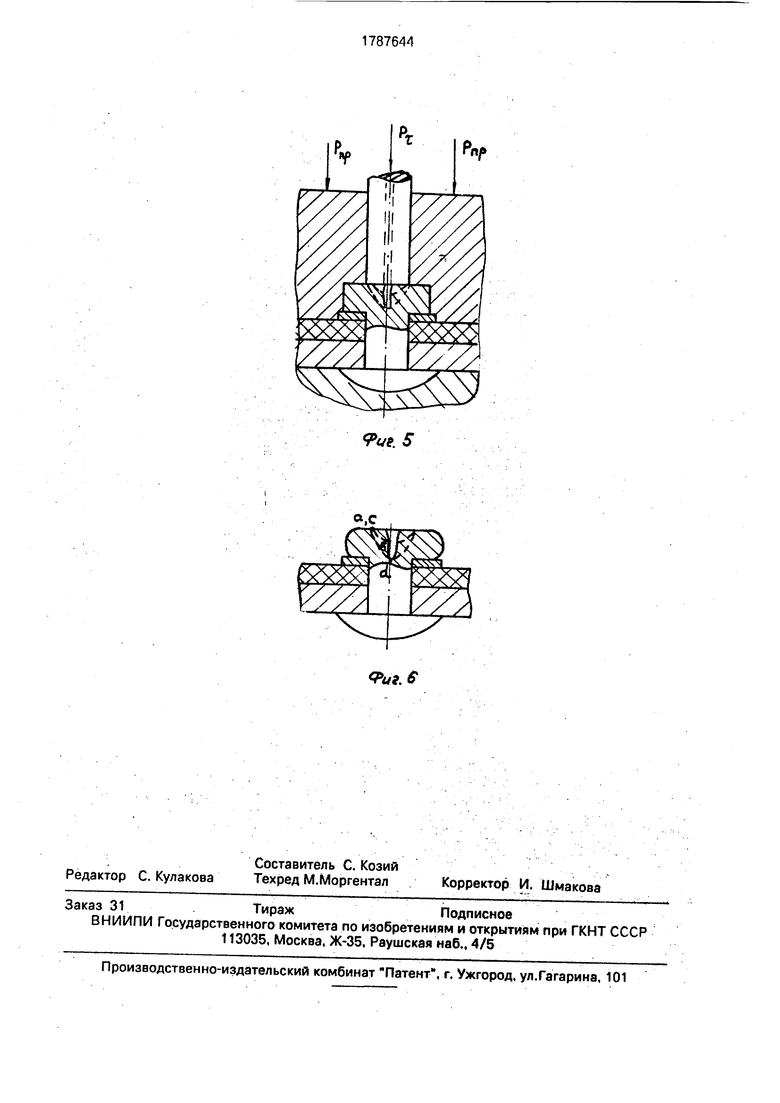

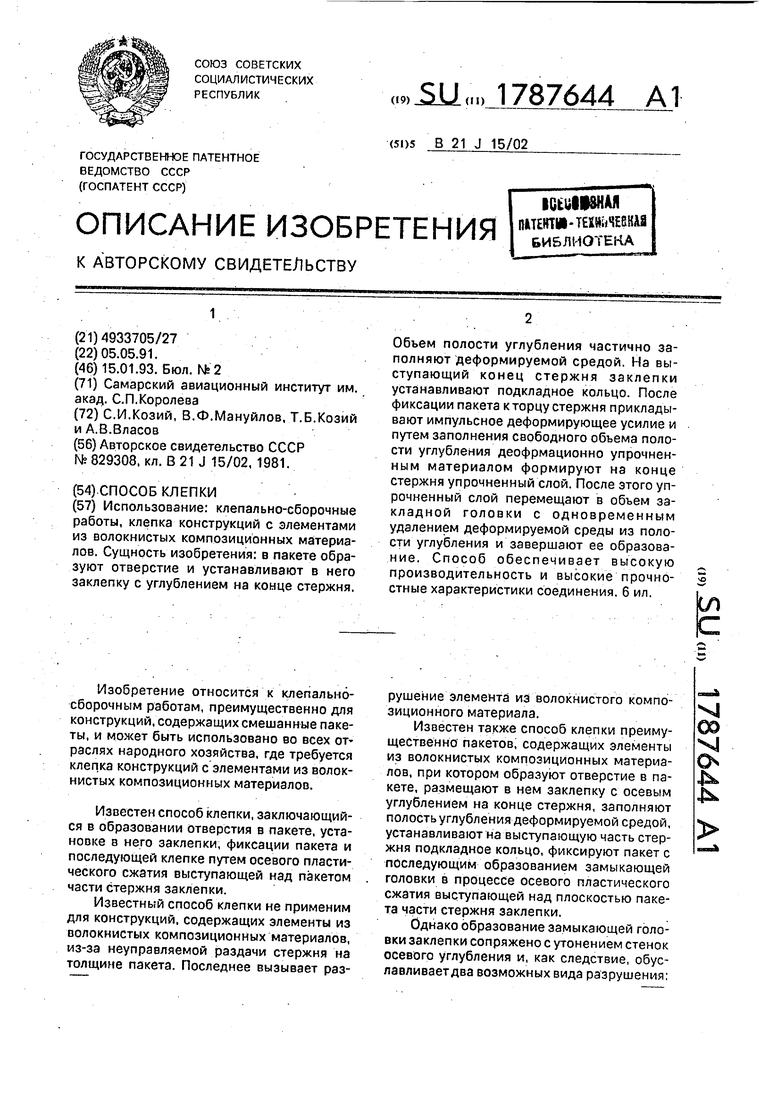

На фиг. 1 показано исходное положение штамповой оснастки перед образованием замыкающей головки заклепки; на фиг.2 - окончание стадии образования упрочненного слоя на конце стержня заклепки; на фиг.З - стадия раздачи стержня заклепки; на фиг,4 - начальная стадия осевого перемещения упрочненного слоя; на фиг.5 - конечная стадия осевого перемещения упрочненного слоя в объем замыкающей головки с одновременным удалением деформируемой среды из полости углубления; на фиг.6 - силовая точка.

В смешанном пакете, содержащем элемент 1 из волокнистого композиционного материала, например углепластика. и элемент 2 из однородного материала, например алюминиевого сплава В95, выполняют сквозное отверстие.

Далее в отверстие пакета беззазорно устанавливают заклепку 3, например, из

. алюминиевого сплава В65. имеющую осевое углубление. Объем полости углубления заклепки 3 предварительно частично запол-. няют деформируемой средой 4, например водой. На выступающей части стержня заклепки 3 размещают подкладное кольцо 5. Пакет фиксируют прижимом 6 с усилием

Рприж.

В прижиме 6 выполнено ступенчатое отверстие, причем диаметр ступени равен диаметру замыкающей головки заклепки (выбирается из чертежа силовой точки), а диаметр отверстия обеспечивает беззазорное размещение стержня заклепки 3 в прижиме 6. В отверстие прижима 6

устанавливают цилиндрический пуансон 7 по посадке движения. В пуансоне 7 выполнено сквозное отверстие с диаметром,зна-. чительно меньшим диаметра осевого углубления в заклепке 3 (фиг.1).

Реализация изобретения осуществляется следующим образом.

При воздействии импульсным усилием Рт на торец пуансона 7 в первый момент имеет место пластическое сжатие материала заклепки 3 по-месту ее контакта с пуансонрм 7. В результате на торцевой поверхности стержня 3 формируется упрочненный слой толщиной h. При этом пластическое течение материала заклепки 3 локализуется на конической поверхности с

образующей ab (фиг.2). же упрочненного слоя h рассчитывается из условия постоянства объема и находится по формуле:

-Cff-d2).

h

I

где D - диаметр стержня заклепки 3; d-диаметр полости углубления; I - часть свободной от вязкой среды глубины полости углубления.

Дальнейшее перемещение пуансона 7 в направлении смешанного пакета вызывает выдавливание материала заклепки 3 в ступень прижима 6, чему способствует как со- здаваемое осевое усилие, так и давление деформируемой среды 4 (фиг.З).

С момента, когда стержень заклепки 3 коснется стенок ступени прижима 6, имеет место устранение полости углубления путем осевого перемещения упрочненного слоя. Процедура такого устранения характерна тем, что формируется коническая поверхность локального сдвига с образующей cd (фиг,4). Деформируемая среда 4 на стадии

устранения полости углубления в процессе осевого перемещения упрочненного слоя вытесняется через сквозное отверстие в пуансоне 7.

На конечной стадии (фиг.5) диаметр полости углубления предельно мал, т.е. сечение стержня заклепки 3 в верхней полости подкладного кольца 5 составляет до 95- 99% общего сечения.

Способ прошел опытно-промышленную проверку при клепке смешанного пакета толщиной 6 мм. Пакет содержал элемент из углепластика марки КМУ толщиной 2,0 мм и элемент из алюминиевого сплава В95 толщиной 4,0 мм. Отверстие диаметром 4,0 мм получали пробивкой в инструментальном штампе. В отверстие пакета размещали заклепку из сплава В65, имеющую диаметр 4,0 мм и длину стержня - 13,0 мм.

В полость заклепки вносилась деформируемая среда - вода по объему, равному 60% общего объема полости углубления. На стержень заклепки устанавливали подкладное кольцо толщиной 1,0 мм из сплава Д16Т.

Пакет фиксировали усилием прижима, равным 40 кН. Клепку производили посредством импульсного воздействия ударником на торец стержня заклепки через пуансон. Масса ударника составляла 450 г. Начальная скорость соударения равнялась 20-21,0 м/с. Технологическая оснастка изготавливалась из стали У8А по 7-му квалитету точности.

В качестве энергопрйвода использовалась магнитно-импульсная установка МиУ-10 при энергии разряда в 3,3 кДж.

Испытания заклепочного соединения выявили характер разрушения сдвигом подкладного кольца относительно стержня заклепки. Усилие сдвига определялось высотой замыкающей головки.

Микрошлифы, изготовленные из замыкающих головок заклепок, подтвердили наличие поверхностей максимальных сдвигов

(ab и cd), а замерами микротвердости на приборе ПМТ-3 обнаружили аномальное уп- рочнбние, более чем на 50% по отношению к исходной.

Способ клепки по сравнению с прототипом болеэ эффективен, поскольку реализует клепку за один переход, что повышает производительность труда; требуется только один комплект технологической оснастки, что снижает себестоимость силовой точки;

имеет место упрочнение заклепки в области замыкающей головки, что предопределяет только-- один вид разрушения на отрыв- сдвиг. . .... .....,.

Последнее регулируется высотой замыкающей головки.

Ф о р м у л а и з о б р е т ё н и я Способ клепки преимущественно пакетов, содержащих элементы из волокнистых композиционных материалов, заключающийся в образовании отверстия в пакете, размещении в нем заклепки с осевым углублением на конце стержня, заполнении полости углубления деформируемой средой, установке на выступающей части стержня

подкладного кольца и фиксации пакета с последующим образованием замыкающей головки в процессе осевого пластического сжатия, выступающей над плоскостью пакета части стержня заклепки, отличающийся тем, что, с целью повышения производительности труда и прочностных характеристик силовой точки, полость углубления заполняют деформируемой средой частично, при образовании

замыкающей головки вначале формируют упрочненный слой на конце стержня путем заполнения свободного от деформируемой среды объема полости углубления деформационно упрочненным материалом заклепки,

а затем осуществляют осевое перемещение упрочненного слоя в объем замыкающей головки с одновременным удалением деформируемой среды из полости углубления.

. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| Способ потайной клепки и устройство для его осуществления | 1987 |

|

SU1528598A1 |

| Способ изготовления заклепок | 1991 |

|

SU1780916A1 |

Использование: клепально-сборочные работы, клепка конструкций с элементами из волокнистых композиционных материалов. Сущность изобретения: в пакете образуют отверстие и устанавливают в него заклепку с углублением на конце стержня. Объем полости углубления частично заполняют деформируемой средой. На выступающий конец стержня заклепки устанавливают подкладное кольцо. После фиксации пакета к торцу стержня прикладывают импульсное деформирующее усилие и путем заполнения свободного объема полости углубления деофрмационно упрочненным материалом формируют на конце стержня упрочненный слой. После этого упрочненный слой перемещают в объем закладной головки с одновременным удалением деформируемой среды из полости углубления и завершают ее образование. Способ обеспечивает высокую производительность и высокие прочностные характеристики соединения. 6 ил.

V. Ј

| Способ клепки | 1979 |

|

SU829308A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1991-05-05—Подача