Изобретение относится к лакокрасочной промышленности и может быть использовано для получения олиф, применяемых в производстве масляных красок.

Известен способ получения пленкообразующего путем нагревания смеси растительного масла и модифицирующего агента при одновременном окислении смеси воздухом при 130-140оС. В качестве модифицирующего агента используют смесь 40-75 мас.ч. 10-40%-ного раствора в органическом растворителе высокомолекулярного синтетического изопропилового каучука с мол.м. 150-300 тыс. и 20-50 мас.ч. дивинилпипериленового каучука и/или полидиенов.

Недостатком способа является сложность технологии и расход дефицитных и высокоценных продуктов.

Известен способ получения пленкообразующего путем нагревания и продувки воздухом смеси растительных масел и низкомолекулярных каучуков, в качестве низкомолекулярных каучуков используют сополимеры дивинила с 40-60 мас.% пиперилена, содержащие 50-60% 1,4-транс-звеньев и 2-5% кислородсодержащих фрагментов.

Недостаток способа - сложность технологии, дефицит и высокая стоимость продуктов.

Известно, что модифицированные растительные масла можно получить путем совмещения окисленных растительных масел (подсолнечного) и модифицирующего агента при нагревании до 240-280оС, после охлаждения смеси готовят раствор пленкообразующего в растворителе (уайт-спирите), центрифугируют в течение 1 ч для отделения примесей, к фугату добавляют тройной нефтенатный сиккатив.

В качестве модифицирующего агента используют структурированный в процессе полимеризации низкомолекулярный каучук, выбранный из группы, состоящей из полибутадиена, полипиперилена и сополимера бутадиена, пиперилена, взятый в количестве 5-50% от массы реакционной массы. Недостатками этого способа являются большой расход теплоэнергии, поскольку процесс ведут при высокой температуре (260-280оС) и сложность технологии с применением центрифуг.

Наиболее близким по технической сущности к предлагаемому является способ получения модифицированных растительных масел путем совмещения оксидированных растительных масел с блоксополимером окиси пропилена и окиси этилена, взятым в количестве 5-30% от массы реакционной массы. Процесс проводят при нагревании до 50-120оС.

Однако блок-сополимеры имеют высокую цену, их получают многостадийным синтезом: алкилирование фенолов, получение окиси пропилена, оксипропилирование, оксиэтилирование, выделение целевой фракции. Блок-сополимеры плохо совмещаются с оксидированным растительным маслом при температуре ниже 50оС. При транспортировании блоксополимеров необходимы обогреваемые цистерны, трубопроводы и насосы, что по условиям производства олифоварочных цехов существующих заводов не везде осуществимо.

Целью изобретения является интенсификация и понижение температуры процесса, расширение ассортимента сырьевой базы.

Поставленная цель достигается за счет того, что в способе получения модифицированных растительных масел путем совмещения оксидированных растительных масел с модифицирующим агентом при нагревании, в качестве модифицирующего агента используют 3-30% массы реакционной массы фурфурольного экстракта масел-побочного продукта селективной очистки нефтяных масел и процесс проводят при температуре 20-120оС при перемешивании в течение 20-30 мин.

Для получения модифицированных растительных масел к оксидированному растительному маслу, имеющему температуру 20-120оС, добавляют при перемешивании фурфурольный экстракт масел - побочный продукт селективной очистки нефтяных масел в количестве 3-30 мас.% к реакционной массе. Перемешивание при этой температуре продолжают в течение 20-30 мин. Полученный продукт используют в качестве пленкообразующего при получении композиционной олифы, добавляя сиккатив и растворитель.

Для получения модифицированных растительных масел использовали следующие продукты:

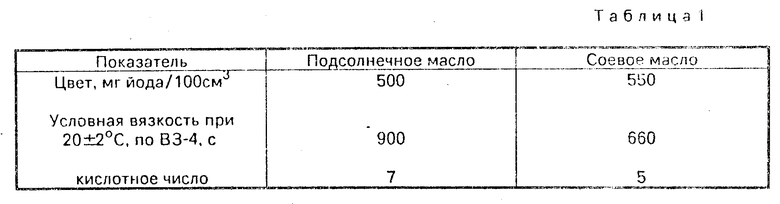

1. Оксидированные растительные масла (подсолнечное, соевое) по ТУ 205 РСФСР 11-389-81 со следующими качественными показателями, представленными в табл.1.

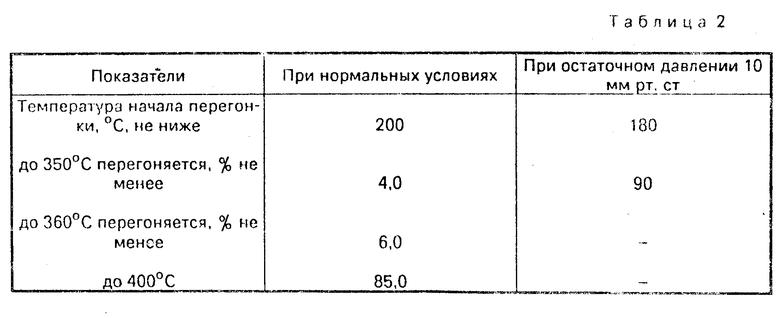

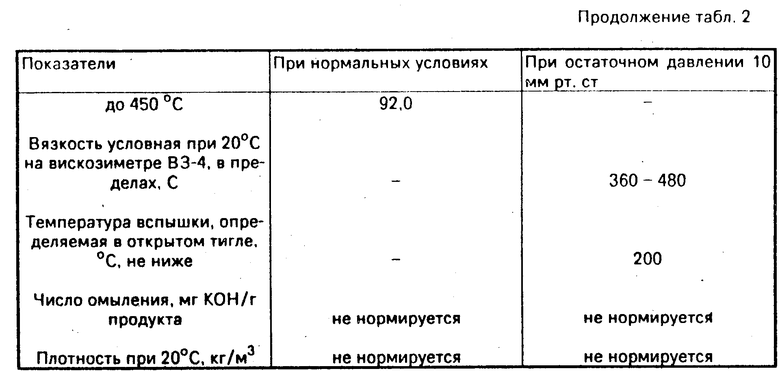

2. Фурфурольный экстракт масел - ФЭМ (ТУ 38.407352-87) представляющий собой смесь полициклических нефтеноароматических углеводородов с короткой боковой цепью (80% ) и алифатических углеводородов (около 10%), продуктов уплотнения (около 10%) со следующими показателями, представленными в табл. 2.

Результаты определения ароматических соединений в продукте "ФЭМ" методом УФ-спектроскопии:

Однокольцевые ароматические соединения 20-30%

Двухкольцевые ароматические соединения 30-40%

Многокольцевые ароматические соединения 5-10

Хроматограмма не характерна для этого продукта поскольку в нем содержатся продукты уплотнения.

ФЭМ получают на Кременчугском НПЗ при селективной очистке нефтяных масел от нежелательных примесей фурфуролом. При экстракции фурфуролом нефтяных масел получаются две жидкие фазы. Одна фаза состоит из масла и определенного количества растворителя (рафинатный раствор) другая из растворителя, содержащего нежелательные компоненты, и называется экстрактным раствором. После отгонки растворителя - фурфурола из экстрактного раствора получается ФЭМ.

Процесс получения модифицированных растительных масел проводят в стеклянной колбе с обогревом и мешалкой.

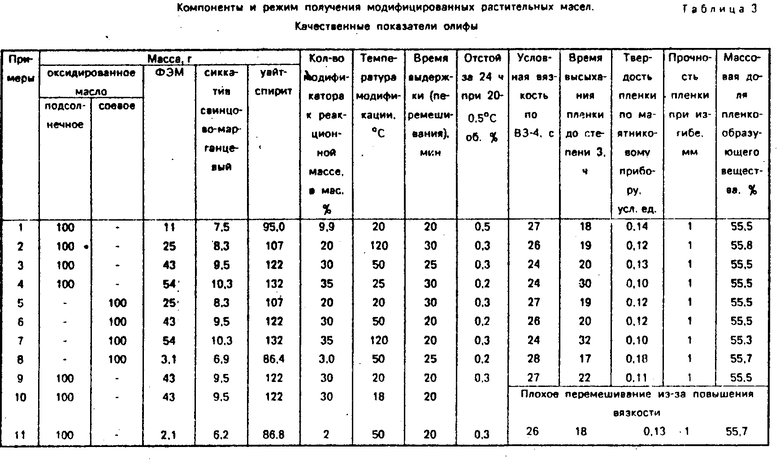

П р и м е р 1. В колбу, снабженную мешалкой, загружают при температуре 20оС оксидированное подсолнечное масло 100 г, добавляют при перемешивании ФЭС 11 г (9,9% к реакционной массе) и выдерживают при перемешивании 20 мин. Качество полученного модифицированного масла было испытано в составах олиф, полученных на основе этого масла. Результаты анализа приведены в табл.3.

П р и м е р 2. Оксидированное подсолнечное масло охлаждают в реакторе до 120оС, отбирают пробу в количестве 100 г, переносят в колбу и при этой температуре добавляют при перемешивании ФЭМ 25 г (20,0% к реакционной массе), выдерживают при перемешивании в течение 30 мин.

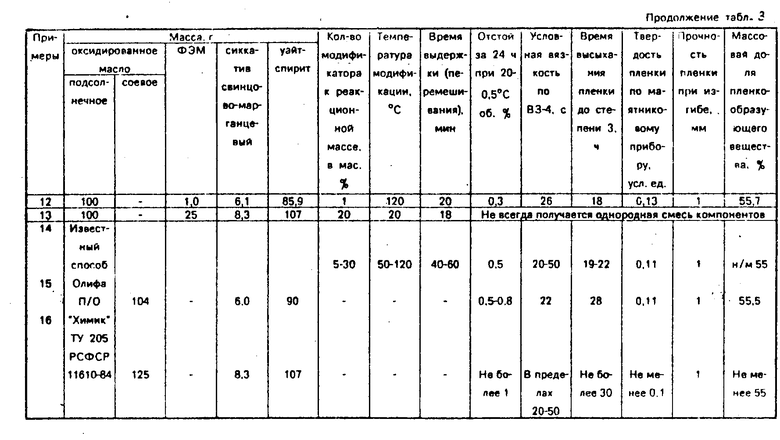

По описанным в примерах 1-2 методикам проводят опыты 3-13 с изменением количества модификатора, температуры, времени перемешивания и данные сведены в табл.3.

На основе полученного в примерах 1-13 пленкообразующего (модифицированного масла) получают олифу по известной рецептуре, добавляя сиккатив и уайт-спирит. Олифу ставят на отстой на 24 ч. После отделения отстоя олифу анализируют по следующим показателям: время высыхания пленки до степени 3 ГОСТ 19007-73; объемная доля отстоя ГОСТ 5481-66; условная вязкость ГОСТ 8420-74; прочность пленки при изгибе ГОСТ 6806-73; твердость пленки по маятниковому прибору ГОСТ 5253-87; массовая доля пленкообразующего ГОСТ 17537-72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленкообразующего | 1991 |

|

SU1819283A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2026328C1 |

| ОЛИФА НА ОСНОВЕ НИЗКОВЯЗКИХ ОКСИДАТОВ ПОДСОЛНЕЧНОГО МАСЛА | 1999 |

|

RU2166523C2 |

| Способ получения пленкообразующего | 1978 |

|

SU734240A1 |

| Композиционная олифа | 1990 |

|

SU1835418A1 |

| Способ получения модифицированной олифы | 1991 |

|

SU1812200A1 |

| МАСЛЯНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2409596C1 |

| Способ получения пленкообразующего | 1974 |

|

SU732343A1 |

| Способ получения пленкообразующей основы | 1975 |

|

SU526645A1 |

| Пленкообразующая композиция для получения лакокрасочных материалов | 1980 |

|

SU943259A1 |

Использование: изготовление олиф для масляных красок. Сущность изобретения: оксидированное растительное масло совмещают с фурфурольным экстрактом масел - побочным продуктом селективной очистки нефтяных масел с температурой начала кипения не ниже 200°С, взятым в количестве 3 - 30% массы реакционной массы. Процесс проводят при температуре 20 - 120°С при перемешивании в течение 20 - 30 мин. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ путем совмещения оксидированных растительных масел с модифицирующим агентом при нагревании, отличающийся тем, что в качестве модифицирующего агента используют 3 - 30 мас.% от реакционной массы фурфурольного экстракта масел - побочного продукта селективной очистки нефтяных масел с температурой начала кипения не ниже 200oС и процесс проводят при 20 - 120oС при перемешивании в течение 20 - 30 мин.

| Способ получения модифицированных растительных масел | 1983 |

|

SU1177325A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1994-07-15—Публикация

1991-06-27—Подача