Изобретение относится к способам получения модифицированных олиф и может быть использовано в производстве пленкообразующих лакокрасочных материалов.

Целью изобретения является снижение цветового показателя олифы, повышение водо- и щелочестойкости покрытий на ее основе и сокращение расхода растительного масла.

Поставленная цель достигается тем, что в способе получения модифицированной олифы путем окисления подсолнечного масла воздухом оксидата с модифицирующей добавкой и последующим введением органического растворителя и сиккатива, подсолнечное масло окисляют до вязкости оксидата 10-12 мин. по ВЗ-4, в качестве модифицирующей добавки используют 8- 16% от веса подсолнечного масла, продукта окисления парафиновых углеводородов, выкипающих при температуре 270-350°С, с кислотным числом 30-50 мг КОН/г, эфирным числом 120-150мг КОН/г и содержанием углеводородов Gig-Gas 15-25 мас.%,

Качественный состав модифицирующей добавки: лактоны содержат в цепи 12-16 атомов углерода и характеризуются лактон- ным числом 250-70, лактиды и эстолиды содержат в составе 25-30 атомов углерода и характеризуются эфирным числом 220-240 (лактиды) и кислотным числом 100-120 (эстолиды). Сополимеры эфирокислот, представляющие собой продукты полимеризации окси- и кетонокислот содержат в молекуле эфирные, гидроксильные, карбонильные и кислотную группы. Молекулярная масса сополимеров 700-800, кислотное число 15-20, эфирное 50-70, карбонильное 20-30. Монофункциональные кислоты представлены гомологами Cie-Cas, альдегиды и

кетоны содержат в молекуле 20-25 атомов углерода, Полифункциональные сложные эфи- ры содержат п цепи 25-40 атомов углерода и содержат в молекуле наряду со сложнозфир- ной группой карбонильную и гидроксильную группы. Кислотное число продукта 30-40, эфирное 100-120, карбонильное 25-30, .

Модифицирующую добавку получают окислением насыщенных углеводородов, выкипающих в пределах 270-350°С, пред- почтительно 320-350°С, содержание в цепи 15-25 атомов углерода, воздухом или азот- но-кислородной смесью, содержащей 8- 12% 02, при температуре 165-175°С в присутствии 1,5% Мп-Pb солей жирных кис- лот до кислотного числа .30-50 мг КОН/г.

Целесообразно модифицирующую добавку предварительно смешивать с растворителем при температуре 40-50°С в соотношении 2,3:1 в течение примерно 30 мин, Соотношение компонентов выше 2,3:1 нетехнологично, так как полученный продукт при нормальных условиях будет иметь чрезмерно вязкую консистенцию, а ниже - неэкономично из-за перекачки дополни- тельного количества растворителя.

Модифицирующая добавка вводится в количестве 8-16% по отношению к растительному маслу,

Использование заявляемой модифици- рующей добавки позволяет понизить цветность, повысить щелочестойкость и водостойкость олифы, снизить расход пищевого сырья.

Более подробно сущность изобретения раскрывается на примерах.

Качественные показатели олифы определяют в соответствии с существующими ГОСТами:

цветность -ТОСТ 19266-79, вязкость - ГОСТ 8420-74, содержание пленкообразующих веществ - ГОСТ 19007-73, кислотное число - ГОСТ 5476-80, температура вспышки в закрытом тигле - ГОСТ 928759, твердость пленки по маятниковому прибору - ГОСТ 5233-67, объемная доля отстоя - ГОСТ 5481-66. Щелочестойкость и водостойкость по ГОСТ 9403-80, В примерах используют: масло подсолнечное ГОСТ 1129-73, сиккатив плавленый свинцово-марганцевый ТУ 205 РСФСР 11.570-836СН-1, бензин - растворитель для лакокрасочной промышленности - ГОСТ 3134-78.

П р им е р 1. 25 кг Подсолнечного масла загружают в реактор, повышают температуру до 110°С и выдерживают масло до прекращения пенообразования.. Затем температуру повышают до 150°С, добавляют 0,45 кг сик- катиаа и начинают подавать воздух со скоростью 5 м/ч продуву воздухом прекращают

при достижении вязкости реакционной массы 10-12 мин по ВЗ-4. Уплотненное масло охлаждают до 40-50°С и добавляют 5 кг модифицирующей добавки, характеризующейся кислотным числом 35,5 мг КОН/г и эфирным 148мг КОН/г, содержанием углеводородов - 15%, лактидов, лактонов, эстоли- дов - 15%, сополимеров - 50%, полифункциональных сложных эфиров - 15%, монофункциональных кислот, альдегидов, като- нов-5%.

Модифицирующую добавку вводят в виде раствора в бензине при соотношении 2,5:1. Затем добавляют недостающее количество сиккатива и растворителя, исходя из следующей рецептуры:

пленкообразующее

вещество49 мае.%

сиккативб мас.%

растворительостальное

до 100%.

Выход олифы 58 кг, количество заменяемого растительного масла 16,6 мас.%.

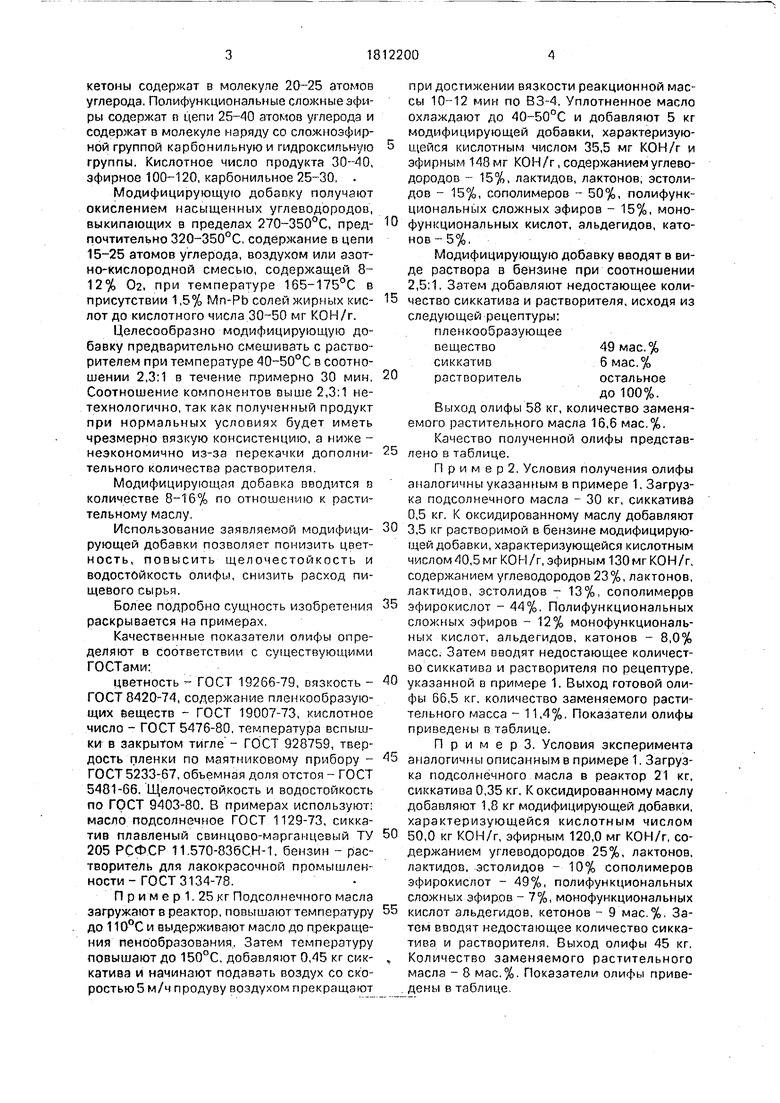

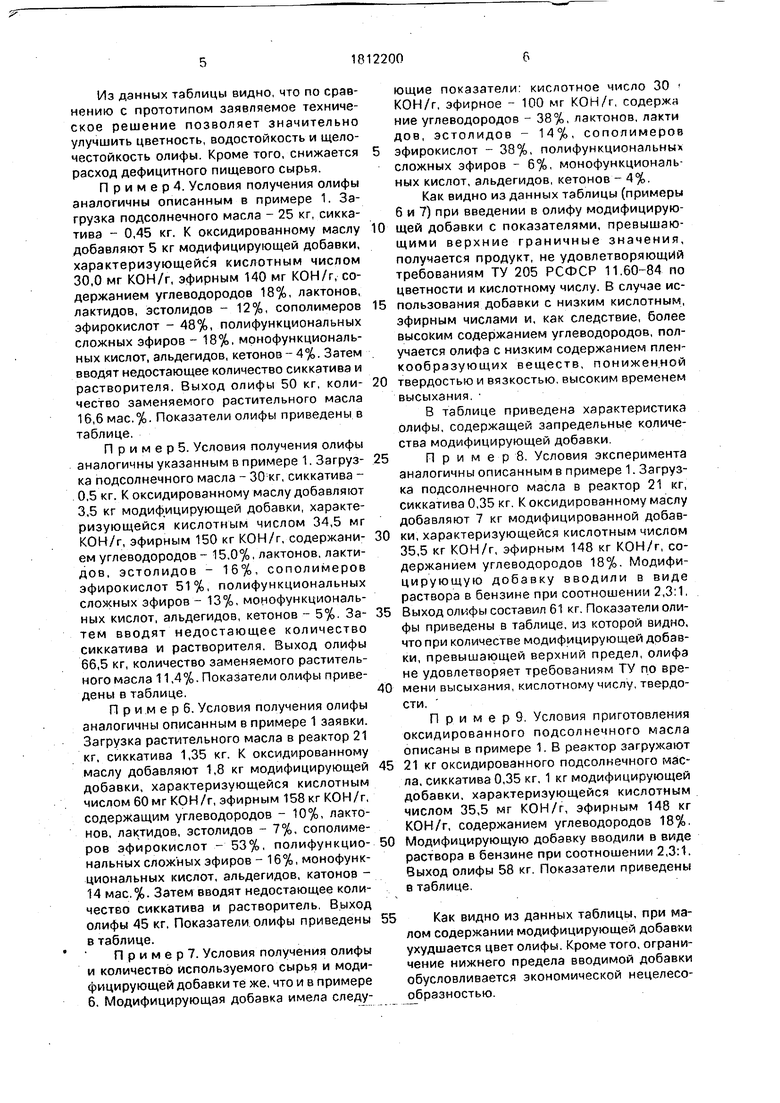

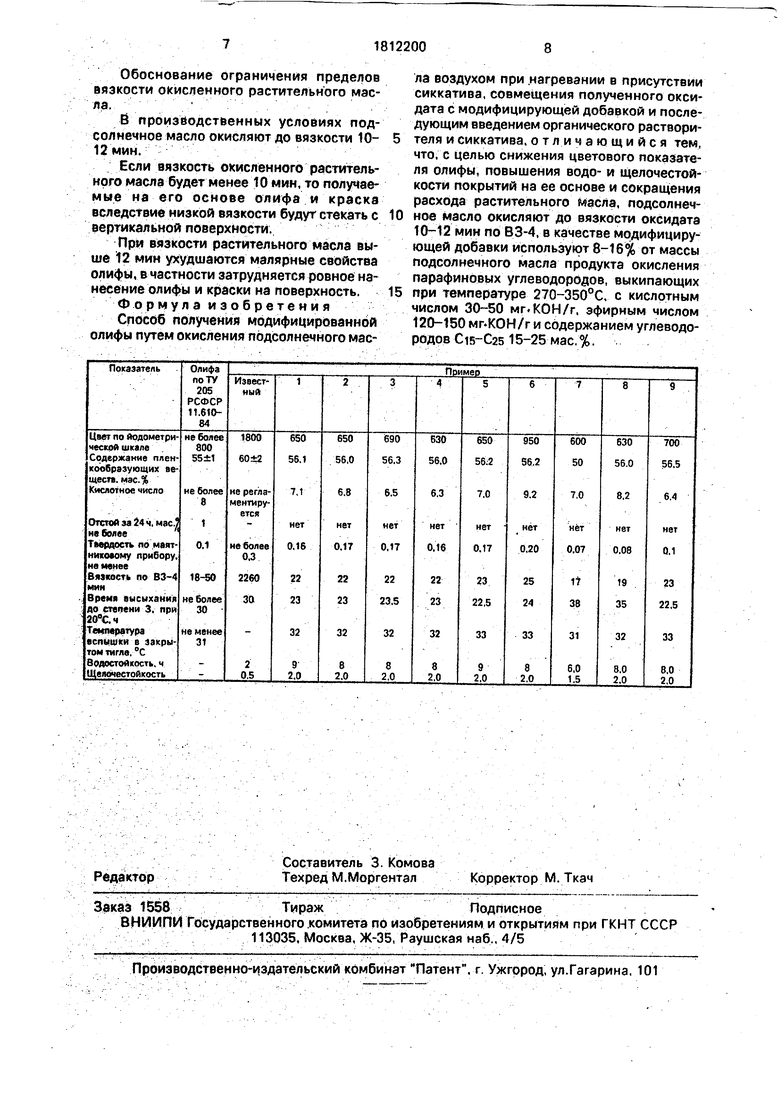

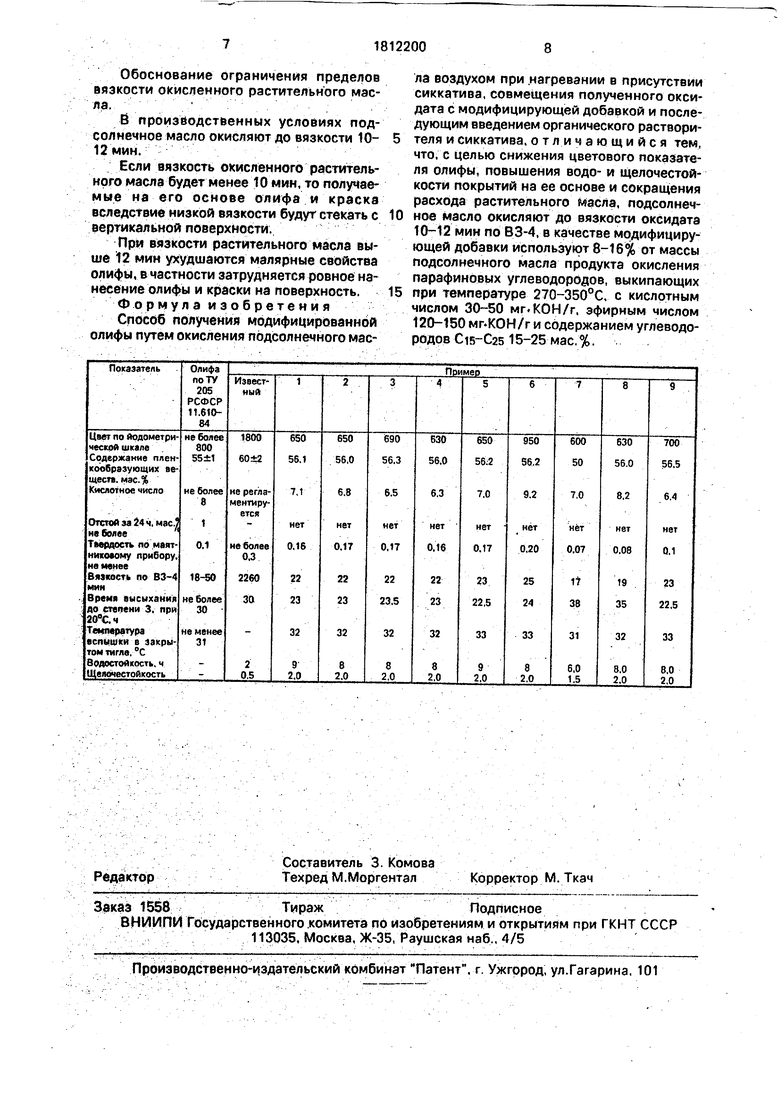

Качество полученной олифы представлено в таблице.

П р и м е р 2. Условия получения олифы аналогичны указанным в примере 1. Загрузка подсолнечного масла - 30 кг, сиккатива 0,5 кг. К оксидированному маслу добавляют 3,5 кг растворимой в бензине модифицирующей добавки, характеризующейся кислотным числом 40,5мг КОН/г, эфирным 130мг КОН/г, содержанием углеводородов 23%, лактонов, лактидов, зстолидов - 13%, сополимеррв эфирокислот - 44%. Полифункциональных сложных эфиров - 12% монофункциональных кислот, альдегидов, катонов - 8,0% масс. Затем вводят недостающее количество сиккатива и растворителя по рецептуре, указанной о примере 1. Выход готовой олифы 66,5 кг. количество заменяемого растительного масса - 11,4%, Показатели олифы приведены в таблице.

П р и м е р 3. Условия эксперимента аналогичны описанным в примере 1. Загрузка подсолнечного масла в реактор 21 кг, сиккатива 0,35 кг. К оксидированному маслу добавляют 1,8 кг модифицирующей добавки, характеризующейся кислотным числом 50,0 кг КОН/г, эфирным 120,0 мг КОН/г, содержанием углеводородов 25%, лактонов, лактидов, эстолидов - 10% сополимеров эфирокислот - 49%, полифункциональных сложных эфиров - 7%, монофункциональных кислот альдегидов, кетонов - 9 мас.%, Затем вводят недостающее количество сиккатива и растворителя. Выход олифы 45 кг. Количество заменяемого растительного масла - 8 мас.%. Показатели олифы приве- . дены в таблице.

Из данных таблицы видно, что по сравнению с прототипом заявляемое техническое решение позволяет значительно улучшить цветность, водостойкость и щело- честойкость олифы. Кроме того, снижается расход дефицитного пищевого сырья.

П р и м е р 4. Условия получения олифы аналогичны описанным в примере 1. Загрузка подсолнечного масла - 25 кг, сиккатива - 0,45 кг. К оксидированному маслу добавляют 5 кг модифицирующей добавки, характеризующейся кислотным числом 30,0 мг КОН/г, эфирным 140 мг КОН/г, содержанием углеводородов 18%, лактонов, лактидов, эстолидов - 12%, сополимеров эфирокислот - 48%, полифункциональных сложных зфиров - 18%, монофункциональных кислот, альдегидов, кетонов - 4%. Затем вводят недостающее количество сиккатива и растворителя. Выход олифы 50 кг, количество заменяемого растительного масла 16,6 мае.%. Показатели олифы приведены в таблице.

П р и м е р 5. Условия получения олифы аналогичны указанным в примере 1. Загрузка подсолнечного масла - 30:кг, сиккатива - 0,5 кг. К оксидированному маслу добавляют 3,5 кг модифицирующей добавки, характеризующейся кислотным числом 34,5 мг КОН/г, эфирным 150 кг КОН/г, содержанием углеводородов - 15,0%, лактонов, лактидов, эстолидов - 16%, сополимеров эфирокислот 51%, полифункциональных сложных эфиров - 13%, монофункциональных кислот, альдегидов, кетонов - 5%. Затем вводят недостающее количество сиккатива и растворителя. Выход олифы 66,5 кг, количество заменяемого растительного масла 11,4%. Показатели олифы приведены в таблице.

П р и.м е р 6. Условия получения олифы аналогичны описанным в примере 1 заявки. Загрузка растительного масла в реактор 21 кг, сиккатива 1,35 кг. К оксидированному маслу добавляют 1,8 кг модифицирующей добавки, характеризующейся кислотным числом 60мг КОН/г, эфирным 158кг КОН/г, содержащим углеводородов - 10%, лактонов, лактидов, зстолидов - 7%, сополимеров эфирокислот - 53%, полифункциональных сложных эфиров - 16%, монофункциональных кислот, альдегидов, катонов - 14 мас.%. Затем вводят недостающее количество сиккатива и растворитель. Выход олифы 45 кг, Показатели олифы приведены в таблице.

Пример. Условия получения олифы и количество используемого сырья и модифицирующей добавки те же, что и в примере 6. Модифицирующая добавка имела следующие показатели: кислотное число 30 КОН/г, эфирное - 100 мг КОН/г, содержа ние углеводородов - 38%, лактонов, лакти дов, эстолидов - 14%, сополимеров 5 эфирокислот - 38%, полифункциональных сложных эфиров - 6%, монофункциональных кислот, альдегидов, кетонов - 4%.

Как видно изданных таблицы (примеры 6 и 7) при введении в олифу модифицирую0 щей добавки с показателями, превышающими верхние граничные значения, получается продукт, не удовлетворяющий требованиям ТУ 205 РСФСР 11.60-84 по цветности и кислотному числу. В случае ис5 пользования добавки с низким кислотным, эфирным числами и, как следствие, более высоким содержанием углеводородов, получается олифа с низким содержанием пленкообразующих веществ, пониженной

0 твердостью и вязкостью, высоким временем высыхания.

В таблице приведена характеристика олифы, содержащей запредельные количества модифицирующей добавки.

5 Примерб. Условия эксперимента аналогичны описанным в примере 1. Загрузка подсолнечного масла в реактор 21 кг, сиккатива 0,35 кг. К оксидированному маслу добавляют 7 кг модифицированной добав0 ки, характеризующейся кислотным числом 35,5 кг КОН/г, эфирным 148 кг КОН/г, содержанием углеводородов 18%. Модифицирующую добавку вводили в виде раствора в бензине при соотношении 2,3:1,

5 Выход олифы составил 61 кг. Показатели олифы приведены в таблице, из которой видно, что при количестве модифицирующей добавки, превышающей верхний предел, олифз не удовлетворяет требованиям ТУ по вре0 мени высыхания, кислотному числу, твердости.

П р. и м е р 9. Условия приготовления оксидированного подсолнечного масла описаны в примере 1. В реактор загрухоют

5 21 кг оксидированного подсолнечного масла, сиккатива 0,35 кг, 1 кг модифицирующей добавки, характеризующейся кислотным числом 35,5 мг КОН/г, эфирным 148 кг КОН/г, содержанием углеводородов 18%.

0 Модифицирующую добавку вводили в виде раствора в бензине при соотношении 2,3:1. Выход олифы 58 кг. Показатели приведены в таблице.

5 Как видно из данных таблицы, при малом содержании модифицирующей добавки ухудшается цвет олифы. Кроме того, ограничение нижнего предела вводимой добавки обусловливается экономической нецелесообразностью.

Обоснование ограничения пределов вязкости окисленного растительного масла. . : . : : .. ;

Ё производственных условиях подсолнечное масло окисляют до вязкости 10- 12 мин.

Если вязкость окисленного растительного масла будет менее ТО мин, то получаемые на его основе олифа и краска вследствие низкой вязкости будут стекать с вертикальной поверхности.

При вязкости растительного масла выше 12 мин ухудшаются малярные свойства олифы, в частности затрудняется ровное нанесение олифы и краски на поверхность.

Формула изобретения

Способ получения модифицированной олифы путем окисления подсолнечного масла воздухом при нагревании в присутствии сиккатива, совмещения полученного окси- дата с модифицирующей добавкой и последующим введением органического растворителя и сиккатива, о т ли чающийся тем, что, с целью снижения цветового показателя олифы, повышения водо- и щелочестой- кости покрытий на ее основе и сокращения расхода растительного масла, подсолнечное масло окисляют до вязкости оксидата 10-12 мин по ВЗ-4, в качестве модифицирующей добавки используют 8-16% от массы подсолнечного масла продукта окисления парафиновых углеводородов, выкипающих

при температуре 270-350°С, с кислотным числом 30-50 мг.КОН/г, эфирным числом 120-150 мгЖОН/г и содержанием углеводородов Ci5-C25 15-25 мае. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленкообразующего | 1991 |

|

SU1819283A3 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2326916C1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| Композиционная олифа | 1990 |

|

SU1835418A1 |

| Олифа | 1980 |

|

SU939506A1 |

| Способ получения модифицированной олифы | 1981 |

|

SU1054391A1 |

| МАСЛЯНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2409596C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2266938C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2363715C1 |

Использование: лакокрасочная промышленность, изготовление модифицированной олифы. Сущность изобретения: подсолнечное масло окисляют воздухом при нагревании в присутствии сиккатива до вязкости оксидата 10-12 мин по ВЗ-4, совмещают с продуктом окисления парафиновых углеводородов, выкипающих при температуре 270-350°С, с кислотным числом 30-50 мг КОН/г, эфирным числом 120- 150 мг КОН/г и содержанием углеводородов С15-С25 15-25 мас.%. Затем добавляют недостающее количество сиккатива и органический растворитель, 1 табл.

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Дринберг А.Я | |||

| Технология пленкообразующих веществ | |||

| М-Л.: Госхимиздат, 1955, С.352Ч360 | |||

| Патент США NJ 3026279, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1993-04-30—Публикация

1991-01-17—Подача