1

Изобретение относится к лакокра.сочной промышленности, в частности к получению пленкообразующих, при.меняемых для изготовления лакокрасоч-, ных покрытий, предназначенных для внутренних и наружных работ по различным поверхностям.

Известны способыполучения пленкообразующих путем нагревания и окисления растительных масел модифицирующего агента, например этилсиликатаМ.

Наиболее близким к изобретению по технической сущности является способ прлучения пленкообразующего путеМ|г нагревания при 240-280°С смеси растительного масла и низкомолекулярного каучука (модифицирующего агента), выбранного из группы, состоящей из полибутадиена, полипиперилена и сопо- 20 лимера бутадиена и пиперилена. Процесс может быть осуществлен при одновременном окислении смеси масла воздухок. и модифицирующего агента 2.

Пленкообразующие, полученные из- 25 вестным Способом, не имеют необходимой скорости высыхания и достаточной твердости пленки при одновременном расходе большого количества дефицитного растительного маслаот 50 до 80%.30

Целью изобретения является ускорение высыхания и увеличение твердости пленки.

Поставленная цель достигается тем, что процесс осуществляют при 130-140 С и в качестве модифицирующего агента используют смесь 40-75 вес.ч. 10-40% раствора в органическом растворителе высокомолекулярного синтетического изопренового каучука с молекулярной массой 150-300 тыс. и 20-50 вес.ч, дивинилпипериленового каучука и/или полидиенов.

В качестве растительного масла в данном способе используют высыхающие или полувысыхающие масла, например подсолнечное масло, льняное масло.

ПреДлагаелФлй способ получения олифы заключается в следующем.

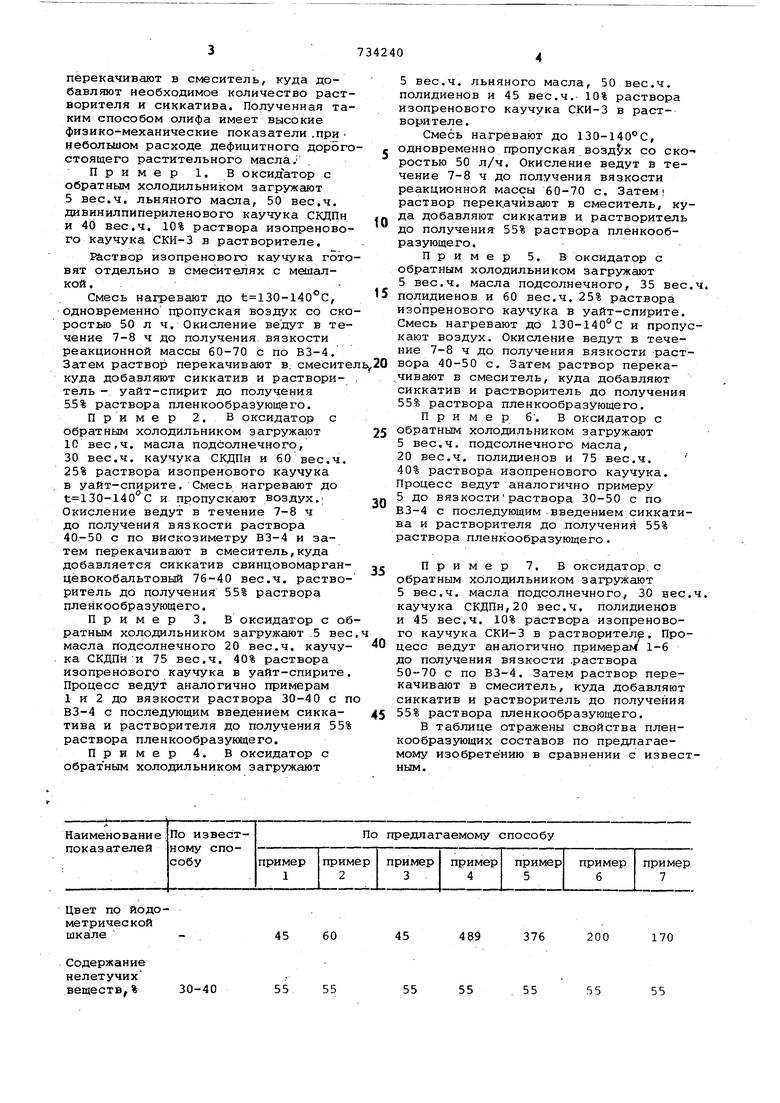

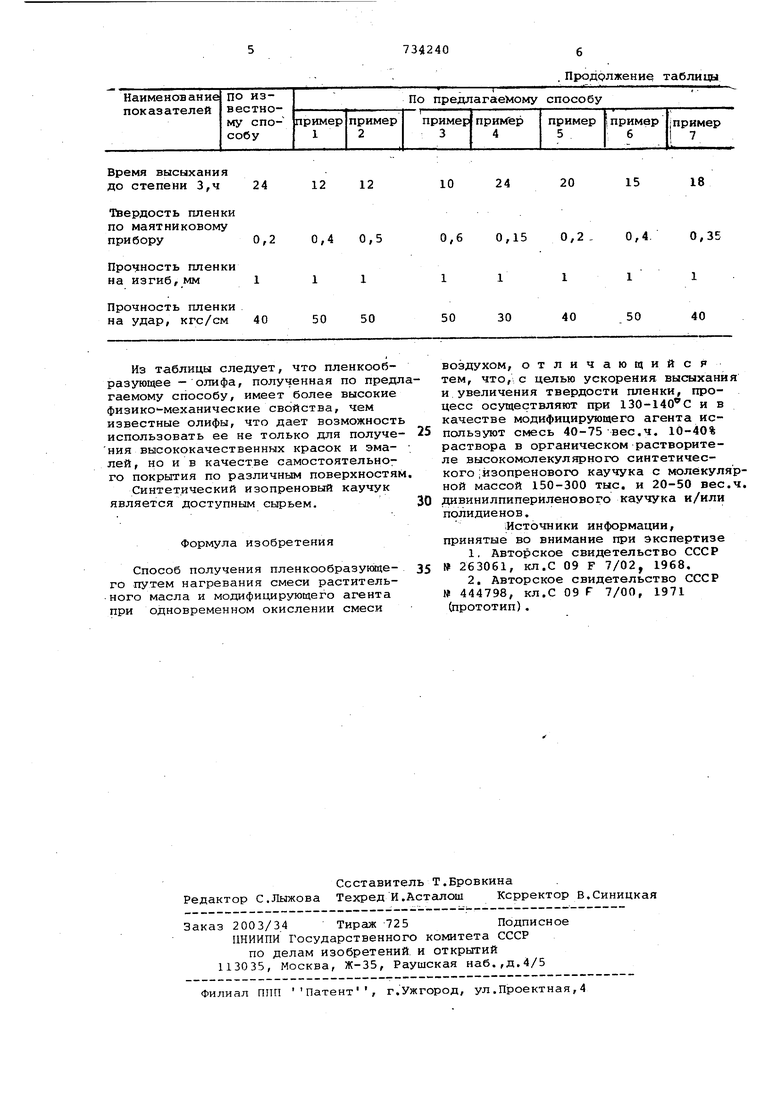

В оксидатор с обратным холодильником загружают одновременно масло растительное, низкомолекулярный каучук СКДПн и раствор изопренового каучука. Смесь нагревают до 130-140 0, одновременно пропуская воздух. Окисление ведут в течение 7 ч для получения вязкости раствора 30-70 с по вискозиметру по В 3-4. Затем раствор перекачивают в смеситель, куда добавляют необходимое количество рас ворителя и сиккатива. Полученная т ким способом олифа имеет высокие физико-механические показатели .при небольшом расходе дефицитного доро стоящего растительного масла/ Пример 1. в оксидатор с обратным холодильником загружают 5 вес.ч. льняного масла, 50 вес.ч. дивинилпипериленового каучука СКДП и 40 вес.ч. 10% раствора изопренов го каучука СКИ-3 в растворителе. Раствор изопренового каучука гот вят отдельно в смесителях с мешалкой. . Смесь нагревают до t l30-140 C, одновременно пропуская воздух со ск ростью 50 л ч. Окисление ведут в те чение 7-8 ч до получения вязкости реакционной массы 60-70 с по ВЗ-4. Затем раствор перекачивают в, смесит куда добавляют сиккатив и растворитель - уайт-спирит до получения 5.5% раствора пленкообразующего. Пример 2.В оксидатор с обратным холодильником загружают 10 вес,ч. масла подсолнечного, 30 вес.ч. каучука СКДПн и 60 вес.ч 25% раствора изопренового каучука в уайт-спирите. Смесь нагревают до t 13О-140°С и пропускают воздух.; Окисление ведут в течение 7-8 ч до получения вязкости раствора 40-50 с по вискозиметру ВЗ-4 и затем перекачивают в смеситель,куда добавляется сиккатив свинцовоМарган цёвокобальтовый 76-40 вес.ч. раство ритель до получения 55% раствора пленкообразующего. Пример 3. В оксидатор с о ратным холодильником загружают .5 ве масла подсолнечного 20 вес.ч. каучу ка СКДПн:и 75 вес.ч. 40% раствора изопренового каучука в уайт-спирите Процесс ведут аналогично примерам 1 и 2 до вязкости раствора 30-40 с ВЗ-4 с последующим введением сиккатива и растворителя до получения 5 раствора пленкообразующего. Пример 4. В оксидатор с обратным холодильником загружают 5 вес.ч. льняного масла, 50 вес.ч. полидиенов и 45 вес.ч. 10% раствора изопренового каучука СКИ-3 в растворителе. Смесь нагревают до 130-140 С, одновременно пропуская воздух со скоростью 50 л/ч. Окисление ведут в течение 7-8 ч до получения вязкости реакционной массы 60-70 с. Затем. раствор перекачивают в смеситель, куда добавляют сиккатив и растворитель до получения 55% раствора пленкообразующего. Пример 5. в оксидатор с обратным холодильником загружают 5 вес.ч. масла подсолнечного, 35 вес.ч. полидиенов и 60 вес.ч. 25% раствора изопренового каучука в уайт-спирите. Смесь нагревают до 130-140°С и пропускают воздух. Окисление ведут в течение 7-8 ч до получения вязкости раствора 40-50 с. Затем раствор перекачивают в смеситель, куда добавляют сиккатив и растворитель до получения 55% раствора пленкообразующего. Пример 6. В оксидатор с обратным холодильником загружают 5 вес.ч. подсолнечного масла, 20 вес.ч. полидиенов и 75 вес.ч. 40% раствора изопренового каучука. Процесс ведут аналогично примеру 5 до вязкостираствора 30-50 с по ВЗ-4 с последующим .введением;сиккатива и растворителя до .получения 55% раствора пленкообразующего. Пример 7. В оксидатор. с обратным холодильником загружают 5 вес.ч. масла подсолнечного, 30 нес.ч. каучука СКДПн,2О вес.ч. полидиенов и 45 вес.ч. 10% раствора изопренового каучука СКИ-3 в растворителр. Процесс ведут аналогично примерам 1-6 до получения вязкости .раствора 50-70 с по ВЗ-4. Затем раствор перекачивают в смеситель, куда добавляют сиккатив и растворитель до получения 55% раствора пленкообразующего. В таблице отражены свойства пленкообразующих составов по предлагаемому изобретению в сравнении с известным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленкообразующая композиция для получения покрытий | 1980 |

|

SU975761A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1991 |

|

RU2016036C1 |

| Способ получения пленкообразующего | 1980 |

|

SU939513A1 |

| Способ получения пленкообразующего вещества | 1971 |

|

SU444798A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2026328C1 |

| Краска | 1982 |

|

SU1157042A1 |

| Олифа | 1980 |

|

SU1018954A1 |

| Способ получения пленкообразующей основы | 1975 |

|

SU526645A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО (ВАРИАНТЫ) | 2001 |

|

RU2203904C2 |

| Способ получения масляно-смоляного пленкообразующего | 1975 |

|

SU704976A1 |

45 60 30-40

55 55

45

489 376 200 170

55 55

55

55

.S5

241212

0,2 0,4 0,5

1 11

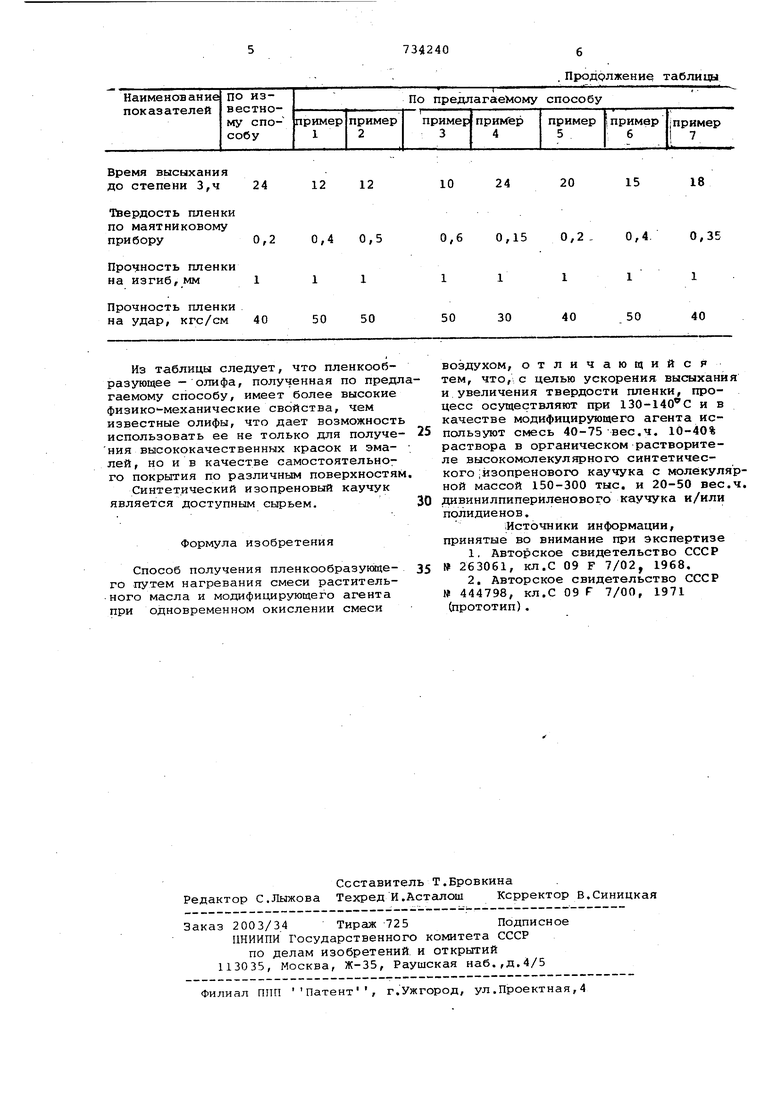

40 50 50 Из таблицы следует, что пленкообразующее - олифа, полученная по пред гаемому способу, имеет более высокие физико-механические свойства, чем известные олифы, что дает возможност использовать ее не только для получе ния высококачественных красок и эмалей, но и в качестве самостоятельного покрытия по различным поверхностя Синтетический изопреновый каучук является доступным сырьем. Формула изобретения Способ получения пленкообразующего путем нагревания смеси растительного масла и модифицирующего агента при одновременном окислении смеси

, Продолжение таблицы

18

15

20

24

0,4.

0,35

0,2

0,15

40

40

50

30 воздухом, отличающийся тем, что, с целью ускорения высыхания и увеличения твердости пленки, процесс осуществляют при 130-140 С и в качестве модифицирующего агента используют смесь 40-75 вес.ч. 10-40% раствора в органическом растворителе высокомолекулярного синтетического ;йзопреново1К каучука с молекулярной массой 150-300 тыс. и 20-50 вес.ч. дивинилпипериленового каучука и/или прлидиенов. Щеточники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 263061, кл.С 09 F 7/02, 1968. 2.Авторское свидетельство СССР № 444798, кл.С 09 F 7/00, 1971 (прототип) .

Авторы

Даты

1980-05-15—Публикация

1978-02-09—Подача