Изобретение относится к материалам, в частности к литейным сталям для изготовления ответственных деталей тележки и автосцепного устройства грузовых железнодорожных вагонов.

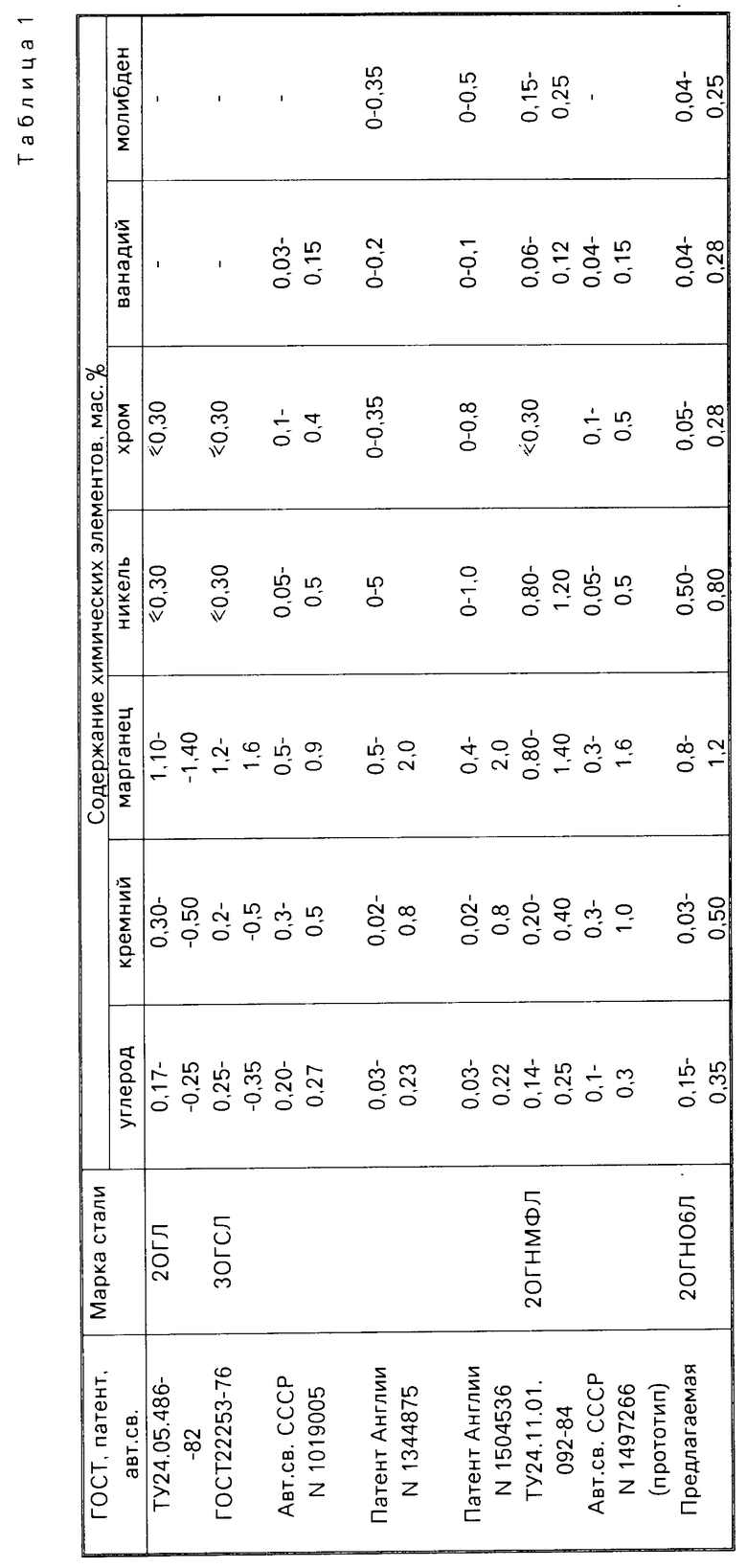

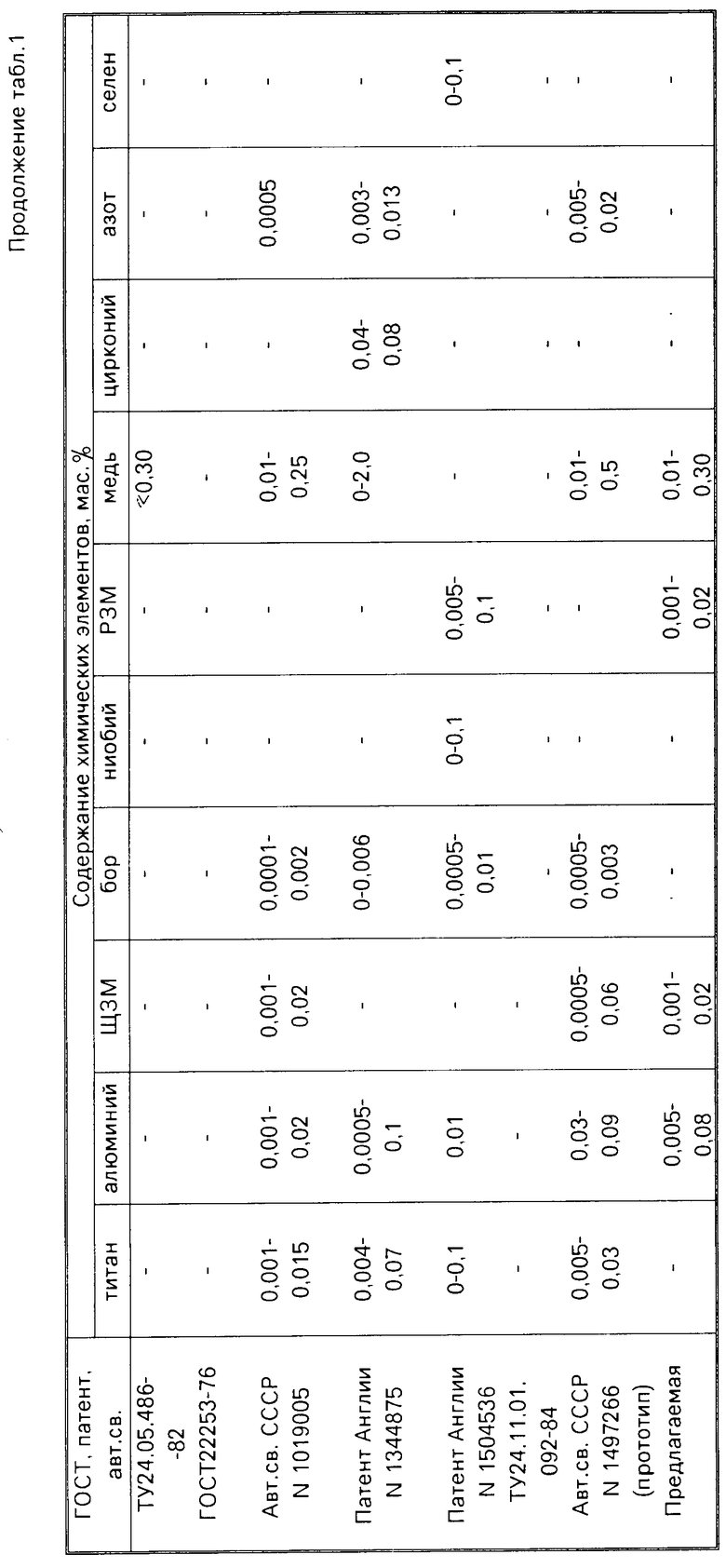

В настоящее время указанные детали изготавливают из стали марок 20ГЛ, 20ГФЛ, 30ГСЛ по ГОСТ 22703-77 и ТУ 24.05.486-82. Пределы текучести ( σ0,2 ) этих сталей составляют не менее 314 МПа в нормализованном состоянии и 490 МПа после закалки и высокого отпуска. Химический состав и механические свойства используемых в вагоностроении литейных марок стали приведены в табл.1.

Рост грузоподъемности железнодорожных вагонов и скорости их движения требует увеличения несущей способности и срока службы деталей тележки и автосцепного устройства и, стало быть, повышения конструктивной прочности применяемых литейных сталей. Согласно требованиям главного управления вагонного хозяйства МПС для разрабатываемых сталей повышенной прочности пределы текучести σ0,2 должны составлять не менее 400 МПа в нормализованном состоянии и не менее 600 МПа после закалки и отпуска без существенного снижения показателей пластичности и хладостойкости.

Работы по созданию стали повышенной прочности проводятся рядом организаций. Одна из таких разработок принятая за прототип сталь, содержащая, мас. Углерод 0,10-0,30 Кремний 0,30-1,0 Марганец 0,30-1,60 Никель 0,05-0,50 Хром 0,10-0,50 Ванадий 0,04-0,15 Титан 0,05-0,30 Алюминий 0,03-0,09 Щелочноземельные металлы (ЩЗМ) 0,0005-0,06 Бор 0,0005-0,003 Медь 0,01-0,5 Азот 0,05-0,5

Однако эта марка стали не обеспечивает заданного уровня механические свойства и имеет пониженную свариваемость из-за сравнительно большого содержания марганца и кремния.

Целью изобретения является повышение механических свойств стали до заданного уровня как в нормализованном, так и в термически улучшенном состояниях при обеспечении свариваемости на уровне серийныx сталей. Для обеспечения заданных МПС требований предлагается сталь, содержащая углерод, марганец, кремний, никель, хром, ванадий, медь, ЩЗМ, алюминий, дополнительно легированная молибденом, и редкоземельные металлы (РЗМ), при следующем соотношении компонентов, мас. Углерод 0,15-0,35 Марганец 0,80-1,20 Кремний 0,03-0,50 Хром 0,05-0,28 Никель 0,50-0,80 Молибден 0,04-0,25 Медь 0,01-0,30 Алюминий 0,005-0,08 РЗМ 0,001-0,02 Ванадий 0,04-0,15 ЩЗМ 0,001-0,02 Железо Остальное

Цель достигается тем, что в предлагаемой стали повышено содержание никеля, дополнительно введены молибден, и РЗМ, уменьшено содержание марганца и кремния. В качестве примесей сталь может содержать до 0,040 мас. серы и до 0,040 мас. фосфора.

Для стали, предназначаемой для изготовления литых деталей грузового вагона, одной из важнейших характеристик является хорошая свариваемость. В силу этого обстоятельства повышение прочности за счет увеличения в стали содержания углерода и марганца неприемлемо, поскольку эти элементы довольно сильно ухудшают свариваемость. Без заметного ухудшения свариваемости прочность может быть повышена путем легирования стали никелем, молибденом и ванадием. Минимальное содержание этих элементов определяется их влиянием на нижний уровень прочностных характеристик, а максимальное их содержание экономической целесообразностью (высокая стоимость и дефицитность). ЩЗМ и РЗМ вводятся для повышения пластичности, хладостойкости стали. Содержание остальных элементов определяется технологией выплавки стали.

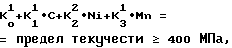

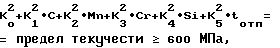

Особенностью предлагаемой стали является сбалансированное и экономное легирование ее основными химическими элементами. Это отражают полученные путем анализа результатов экспериментов математические модули состав свойства. Согласно этим моделям соотношения основных легирующих элементов могут быть выбраны лишь по определенным правилам. Положительный эффект этих моделей заключается еще и в том, что в зависимости от состава и вида термообработки могут быть рассчитаны значения механических характеристик стали (пределы прочности и текучести, относительные удлинение и сужение, ударная вязкость). Так, например, одна из важнейших характеристик предел текучести, может быть вычислен по следующим формулам:

в нормализованном состоянии

107 хС + 183 хNi + 157 хMn + + 195 σ0,2

после закалки и отпуска

325 хС + 209 хMn 112 хCr 48 х xSi 0,378 x tоотп + 649 σ0,2

где численные коэффициенты коэффициенты множественной регрессии;

С, Ni, Mn, Cr, Si соответственно содержание углерода, никеля, марганца, хрома, кремния в мас.

toотп температура отпуска, оС;

σ0,2 предел текучести, МПа.

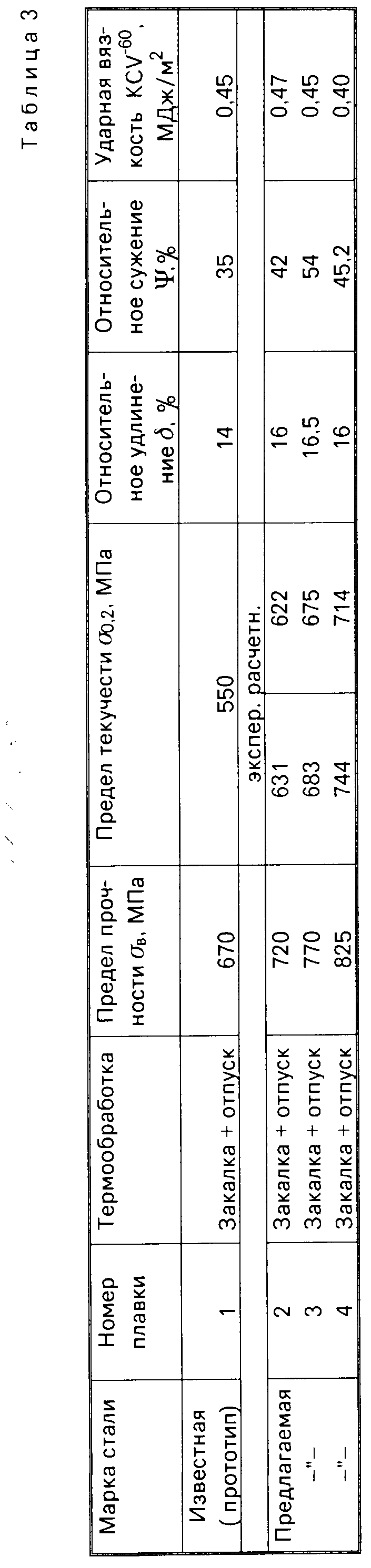

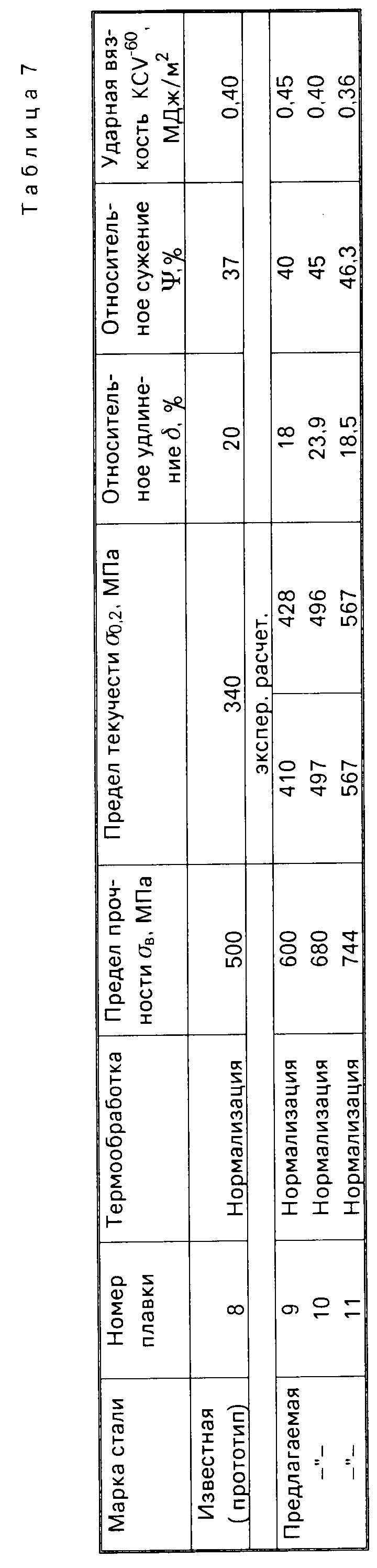

Отдельные результаты расчетов по этим формулам представлены в табл.3 и 7.

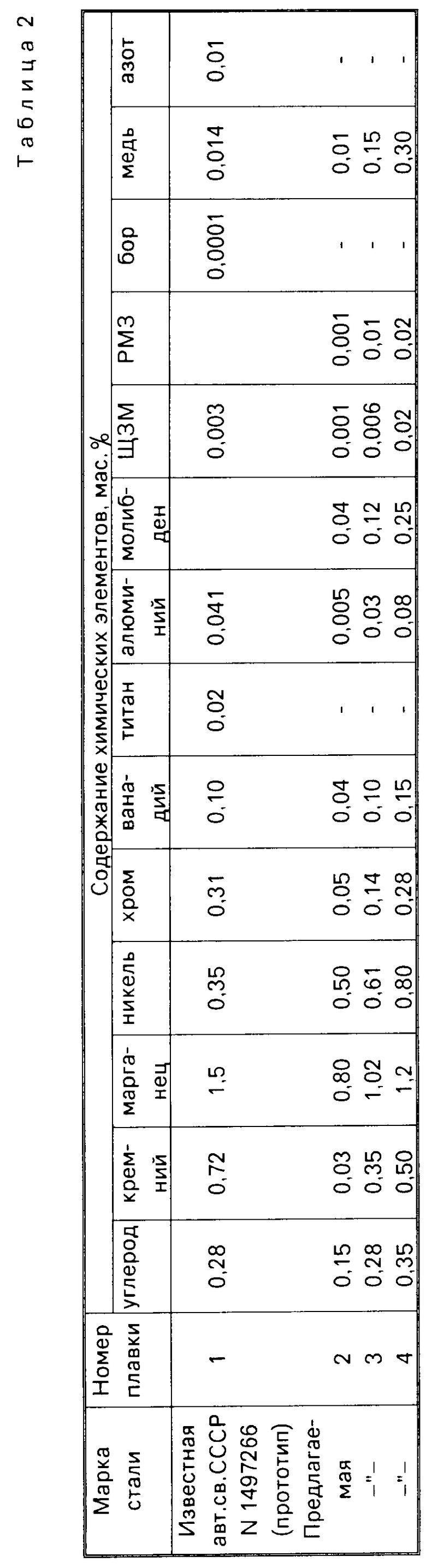

В табл.2,3 приведены химический состав и свойства известной и предлагаемой стали. Можно видеть, что прочностные характеристики стали 20ГНО6Л значительно выше.

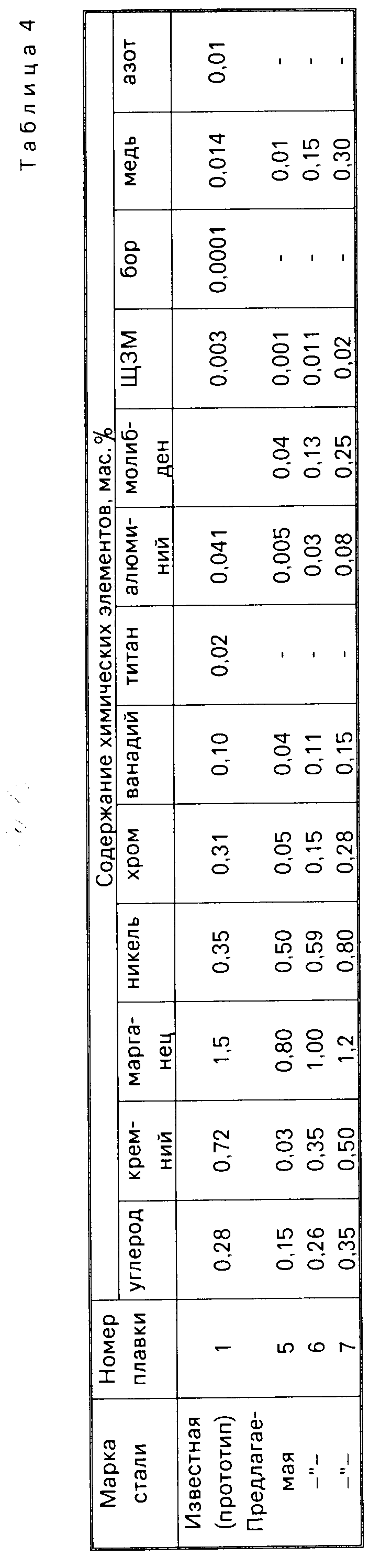

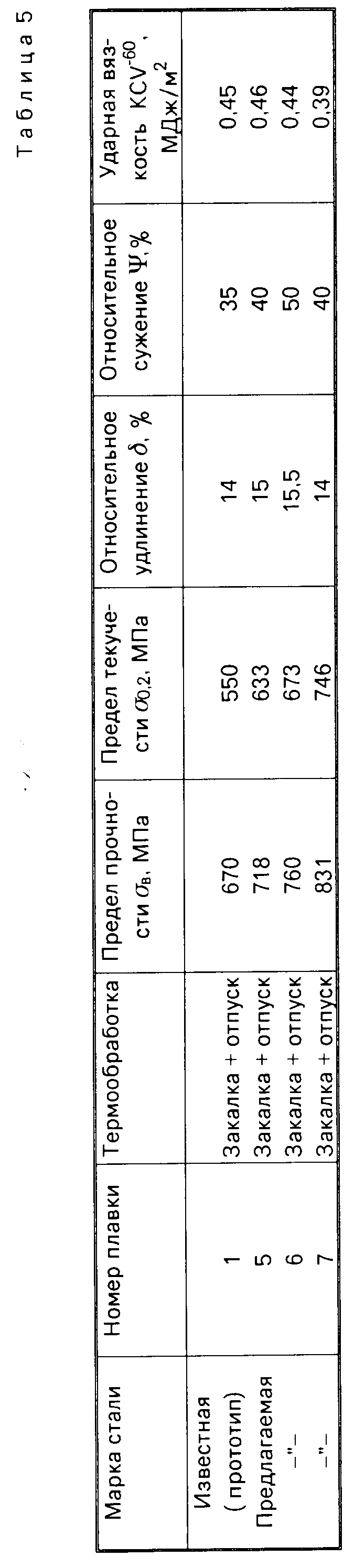

В условиях, когда от стали не требуется максимальных пластических характеристик, легирование стали дорогостоящими и дефицитными редкоземельными элементами становится нецелесообразным. В табл.4,5 приведены химический состав и свойства известной и предлагаемой стали для этого случая. И в этом случае предлагаемая сталь 20ГН06Л имеет более высокие механические характеристики.

Повысить пластические характеристики стали за счет небольшого понижения прочности можно, не давая в сталь ванадий.

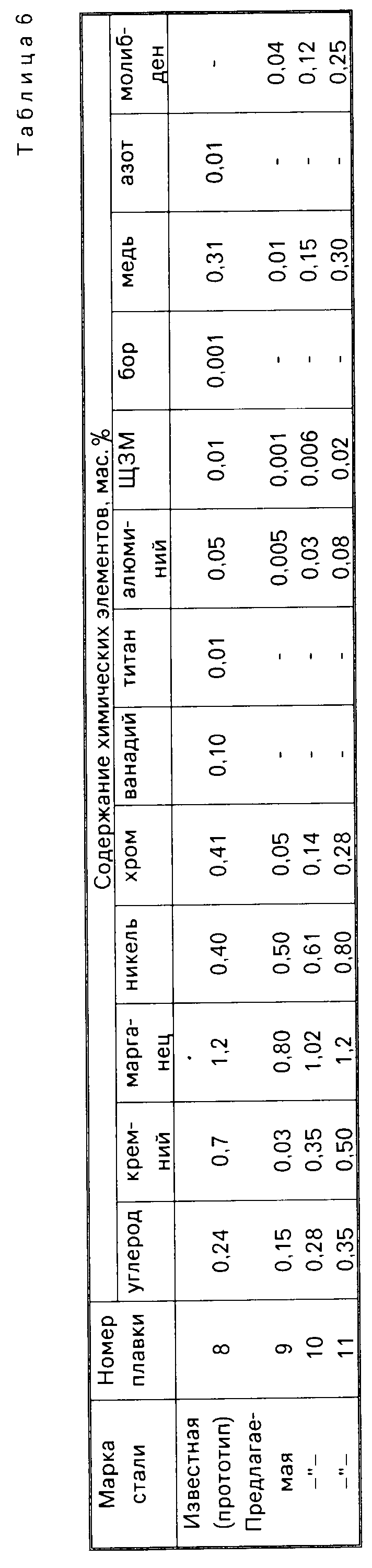

В табл.6,7 приведены химический состав и свойства стали 20ГНО6Л без ванадия. Существенное преимущество по свойствам сталь 20ГН06Л имеет в нормализованном состоянии.

Применение стали 20ГНО6Л позволяет из одной плавки (одного ковша) заливать детали, которые проходят как закалку с отпуском, так и детали, которые из-за конструктивных особенностей подвергаются только нормализации. Это существенно упрощает и удешевляет технологический процесс изготовления деталей, поскольку вместо двух марок стали может быть использована только одна.

В лабораторных условиях проведены выплавка стали в индукционных печах, термическая обработка, исследование механических свойств предлагаемой и известной стали. Разливку металла проводили в слитки массой 15 кг, которые затем подвергали термообработке. Две промышленные плавки проведены на Люблинском литейно-механическом заводе.

Оптимальное сочетание химических элементов позволяет получить высокие прочностные свойства при хорошей пластичности металла.

Увеличение срока службы литых деталей в 1,3-1,5 раза позволит экономить на эксплуатации железнодорожных вагонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

| СТАЛЬ СО СТРУКТУРОЙ НИЗКОУГЛЕРОДИСТОГО МАРТЕНСИТА | 2011 |

|

RU2462532C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| СТАЛЬ ХЛАДОСТОЙКАЯ СВАРИВАЕМАЯ | 2007 |

|

RU2340698C1 |

| СТАЛЬ | 1993 |

|

RU2057199C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

Изобретение относится к металлургии. Целью изобретения является повышение механических свойств при обеспечении свариваемости. Сталь содержит углерод, марганец, кремний, никел, хром, медь, ванадий, алюминий, щелочноземельные металлы, молибден, редкоземельные металлы, железо при слудующем соотношении компонентов, мас. углерод 0,15 0,35, марганец 0,80 1,20, кремний 0,03 0,50, хром 0,05 0,28, никель 0,5 0,80, молибден 0,04 0,25, медь 0,01 - 0,30, алюминий 0,005 0,08, РЗМ 0 0,02, ванадий 0 0,15, ЩЗМ 0,001 0,02, железо остальное при выполнении следующих условий: для обеспечения заданного уровня механических свойств в нормализованном состоянии выполняется следующее соотношение: K

СТАЛЬ, содержащая углерод, марганец, кремний, хром, никель, медь, алюминий, щелочноземельные металлы, ванадий, железо, отличающаяся тем, что она дополнительно содержит молибден и редкоземельные металлы при следующем соотношении компонентов, мас.

Углерод 0,15 0,35

Марганец 0,8 1,2

Кремний 0,03 0,5

Хром 0,05 0,28

Никель 0,5 0,8

Медь 0,01 0,3

Алюминий 0,005 0,08

Щелочноземельные металлы 0,001 0,02

Ванадий 0 0,15

Молибден 0,04 0,25

Редкоземельные металлы 0 0,02

Железо Остальное

при выполнении условий:

для обеспечения заданного уровня механических свойств в нормализованном состоянии выполняется соотношение

где K

для обеспечения заданного уровня механических свойств после закалки и отпуска выполняется соотношение

где K

tотп температура отпуска, oС.

| Сталь | 1987 |

|

SU1497266A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-25—Публикация

1992-09-24—Подача