Изобретение относится к технике измельчения изделий из нехрупких или эластичных материалов и может быть использовано при переработке вторичного сырья, например изношенных транспортерных резинотканевых лент, автомобильных и тракторных покрышек.

Известен резцовый полосорез, включающий подвижную и неподвижную части, снабженные системами режущих элементов.

Недостатком известного устройства является ненадежность зажима куска материала, а также возможность затягивания материала в зазор между режущими ножами и его эластичная деформация вместо разрезания.

Технический результат состоит в повышении эффективности резания путем обеспечения постоянного контакта режущих кромок всех чередующихся режущих элементов между собой в течение всего цикла резания, а также в повышении надежности устройства.

Достигается это тем, что в резцовом полосорезе, включающем подвижную и неподвижную части, снабженные системами режущих элементов, последние выполнены в виде чередующихся полосовых резцов, причем каждый из резцов одной системы расположен между каждыми двумя резцами другой системы с образованием резцовых решеток, при этом каждый резец одной из систем выполнен из двух раздвижных частей, между которыми установлены распорные пружины.

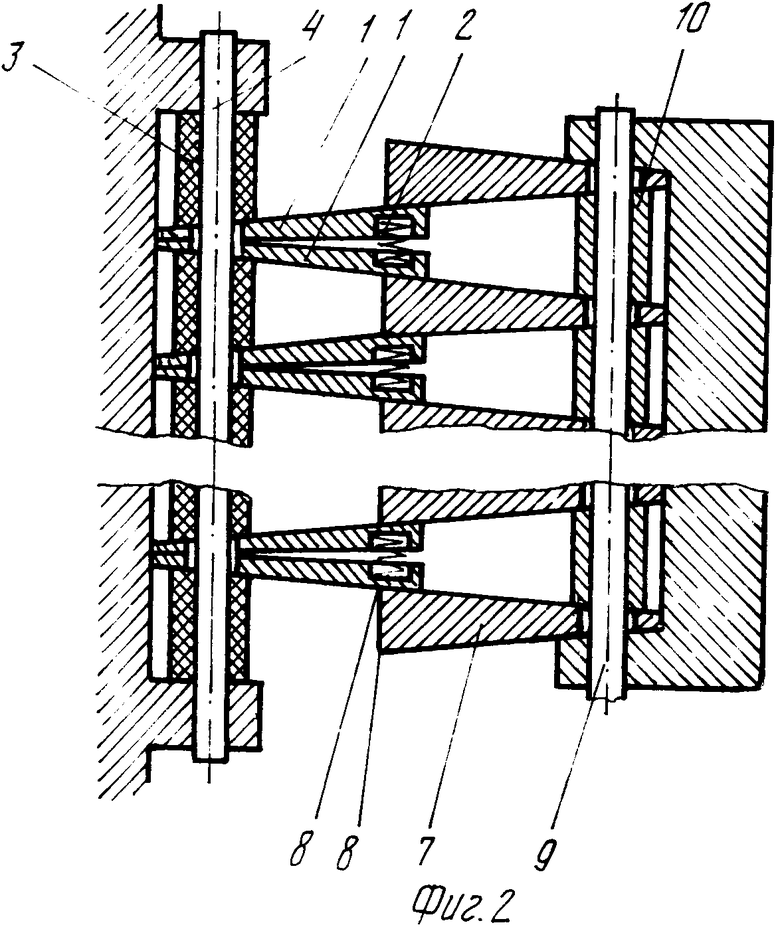

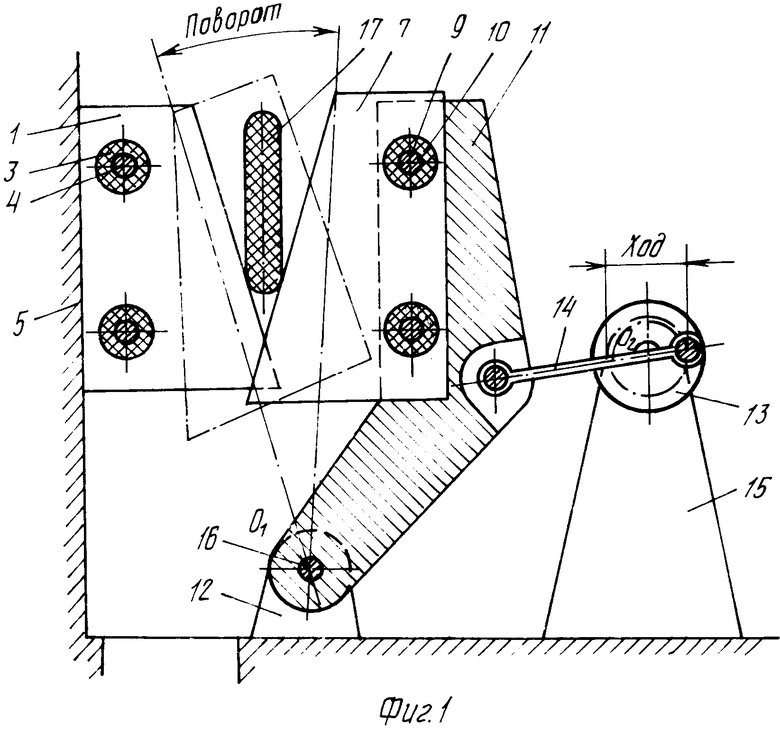

На фиг. 1 изображен общий вид резцового полосореза; на фиг. 2 - то же, вид в плане.

Резцовый полосорез включает раздвижные полосовые резцы 1 с распорными пружинами 2, упругие дистанционные втулки 3, ось 4 раздвижных полосовых резцов, неподвижный корпус 5 с разгрузочным окном 6, резцы 7, снабженные режущими гранями 8, укрепленные на оси 9, неупругие дистанционные втулки 10, рычаг-станину 11, опирающейся на подрычажную стойку 12 корпуса, кривошипно-шатунный механизм 13 с шатуном 14, подприводную стойку 15 корпуса, ось (О1) 16 поворота рычага-станины. В рабочем пространстве показано подлежащее разрезанию изделие 17.

Резцовый полосорез смонтирован в неподвижном корпусе 5, к которому с помощью осей 4 прикреплены раздвижные резцы 1. Для сохранения нужных расстояний между составными раздвижными резцами установлены упругие дистанционные втулки 3. Каждый раздвижной резец 1 состоит из двух симметричных частей, между которыми в специальных углублениях расположены распорные пружины 2. Эти пружины при монтаже предварительно сжимаются и после сборки стремятся распрямиться, раздвигая половинки раздвижного резца, заставляя тем самым их режущие кромки плотно прижиматься к режущим кромкам жестко закрепленных резцов 7.

У неподвижного корпуса 5 имеется подрычажная стойка 12, в которой на оси 16 с возможностью поворота закреплен рычаг-станина 11, в котором установлена система жестко закрепленных резцов 7, закрепление осуществлено осями 9 и неупругими дистанционными втулками 10.

У неподвижного корпуса 5 имеется также подприводная стойка 15, несущая на оси О2 кривошипно-шатунный механизм 13, на палец которого насажен шатун 14, другой конец последнего закреплен на оси, расположенной в рычаге-станине 11.

Кривошипно-шатунный механизм 13 приводится во вращение от электродвигателя через передачу, понижающую число оборотов в минуту *электродвигатель и передача на чертежах не показаны).

Резцовый полосорез работает следующим образом.

При вращении вала кривошипа от электродвигателя шатун 14 преобразует вращательное движение пальца кривошипа в возвратно-поворотное движение рычага-станины 11, при этом жестко закрепленные в рычаге-станине резцы 7 входят между раздвижными резцами 1, закрепленными в корпусе 5, пружины 2 обеспечивают постоянный контакт между режущими гранями 8 всех установленных в полосорезе резцов.

Изделие 17 подается в пространство между резцовыми решетками. В результате взаимодействия режущих кромок резцов 1 и 7 в свободные пространства между ними проталкиваются вырезанные из исходного изделия кусочки материала, которые затем разгружаются через окно 6. Процесс разрезания осуществляется за один цикл.

С целью экономии энергии и продления ресурса режим работы может быть иным: рычаг-станина 11 автоматически останавливается в правом крайнем положении, изделие помещается в пространство между ножами, полосорез пускается в ход и, совершив один цикл движения, вновь останавливается в крайнем правом положении. Изделие также разрезается за один цикл.

Как и в большинстве измельчительных установок, измельчение в предлагаемом устройстве может производиться в две стадии: в первой стадии листовой или широкополосный материал режется на узкие полосы, во второй стадии узкие полосы режутся в том же полосорезе на прямоугольники, которые и являются результатом измельчения в полосорезах и могут поступать на последующую обработку.

Отсутствие в устройстве специальных средств для предварительного фиксирования материала перед резанием (оно осуществляется с помощью торцовых поверхностей резцов с момента сближения резцовых решеток), а также для проталкивания его на режущие кромки резцов делает конструкцию более простой и менее материалоемкой.

Резцы в сечении имеют трапециевидную форму, что обеспечивает разгрузку отрезанных кусков под действием их собственного веса, т.к. после отрезания по ширине резца они попадают в более широкое пространство. Кроме того, резцы установлены на осях с зазором и упираются тыловыми гранями непосредственно в корпусные детали, передавая реактивные усилия резания непосредственно на них, минуя нагружения осей. Это позволяет развивать значительные усилия резания без опасений за прочность деталей полосореза. Таким образом, заявленный резцовый полосорез обеспечивает высокие показатели надежности в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ КУСКОВОГО МАТЕРИАЛА ПО ФОРМЕ | 1997 |

|

RU2119393C1 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ НАРЕЗАНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 1990 |

|

RU2027578C1 |

| СПОСОБ ПУСКА ЭЛЕКТРОДВИГАТЕЛЯ, ПРИВОДЯЩЕГО ВО ВРАЩЕНИЕ НЕУРАВНОВЕШАННЫЙ РОТОР | 1999 |

|

RU2161076C1 |

| Приспособление для дробления стружки | 1985 |

|

SU1315149A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| Станок для вырезания из листового материала круглых шайб, колец и дисков | 1930 |

|

SU22886A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

Использование: техника измельчения, устройства для разрезания изделий из нехрупких или эластичных материалов, а также вторичного сырья. Сущность изобретения: резцовый полосорез состоит из раздвижных полосовых резцов 1 с распорными пружинами, неподвижного корпуса 5 с разгрузочным окном 6, резцов 7, рычага-станины 11 и кривошипно-шатунного механизма 13 с шатуном 14. Раздвижные резцы 1 прикреплены к неподвижному корпусу 5 с помощью осей 4. Каждый раздвижной резец 1 состоит из двух частей, между которыми расположены распорные пружины. На неподвижном корпусе 5 смонтирована подрычажная стойка 12, в которой на оси 16 с возможностью поворота закреплен рычаг-станина 11 с системой жестко закрепленных резцов 7. 2 ил.

РЕЗЦОВЫЙ ПОЛОСОРЕЗ, включающий подвижную и неподвижную части, снабженные системами режущих элементов, отличающийся тем, что ружущие элементы выполнены в виде чередующихся полосовых резцов, причем каждый из резцов одной системы расположен между каждыми двумя резцами другой системы с образованием резцовых решеток, при этом каждый резец одной из систем выполнен из двух раздвижных частей, между которыми установлены распорные пружины.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1994-07-30—Публикация

1992-07-31—Подача