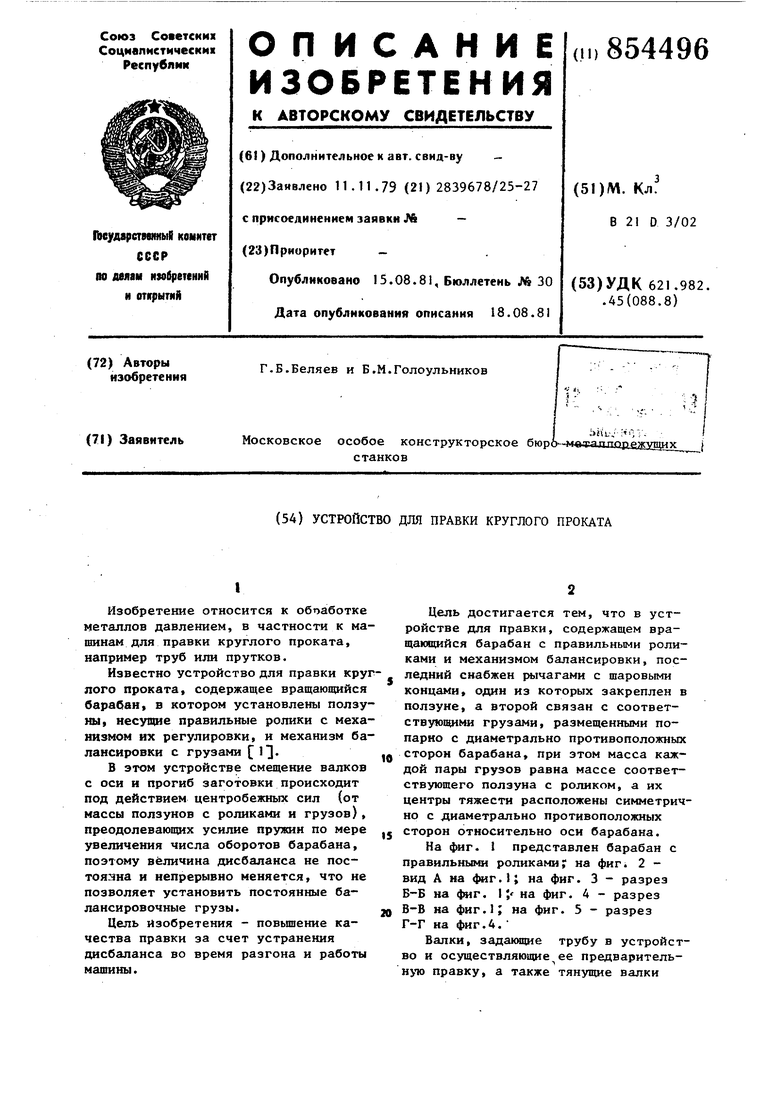

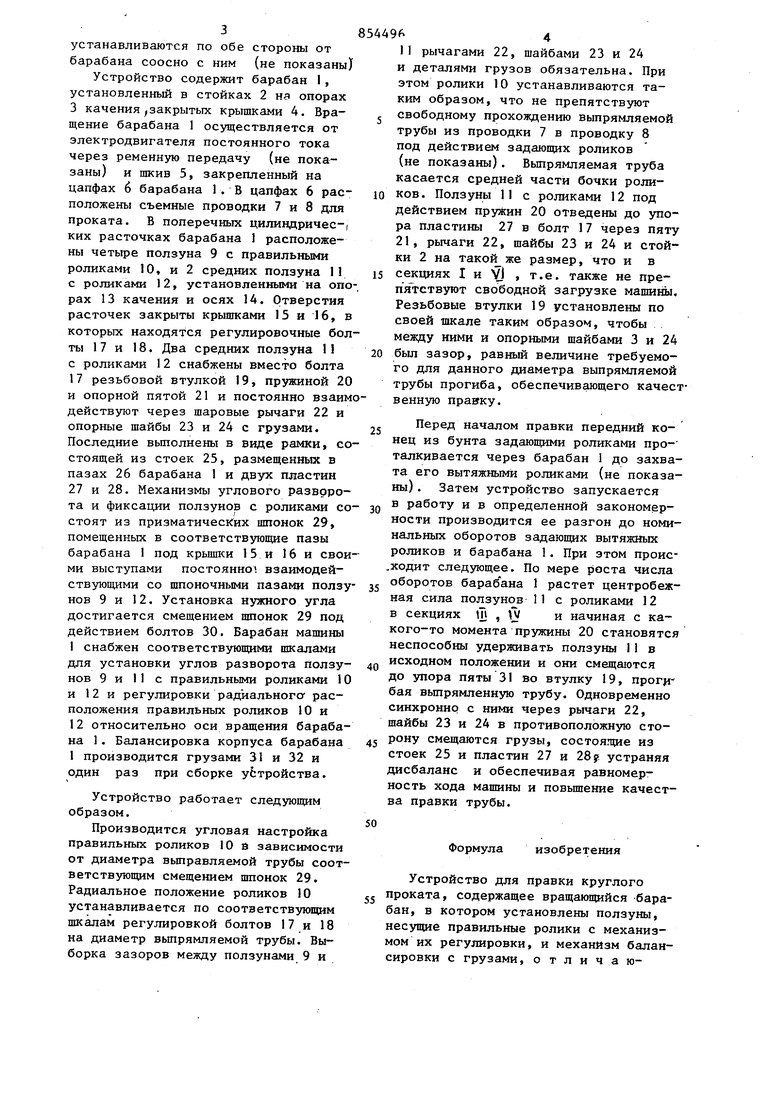

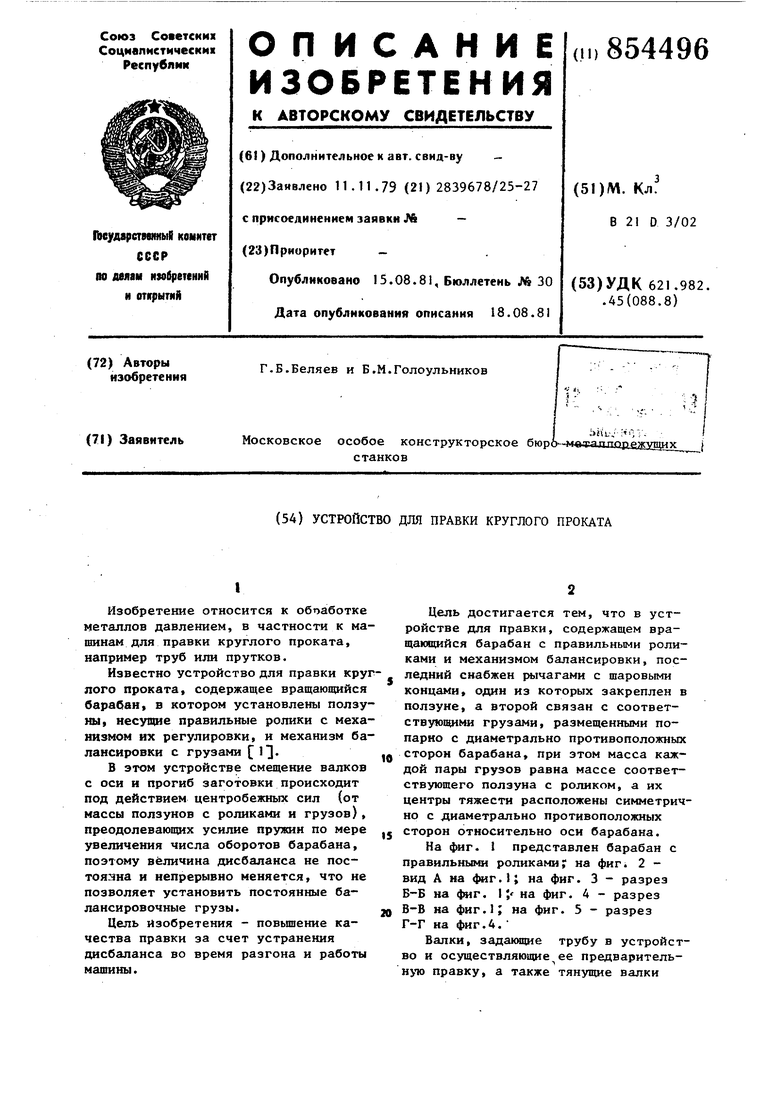

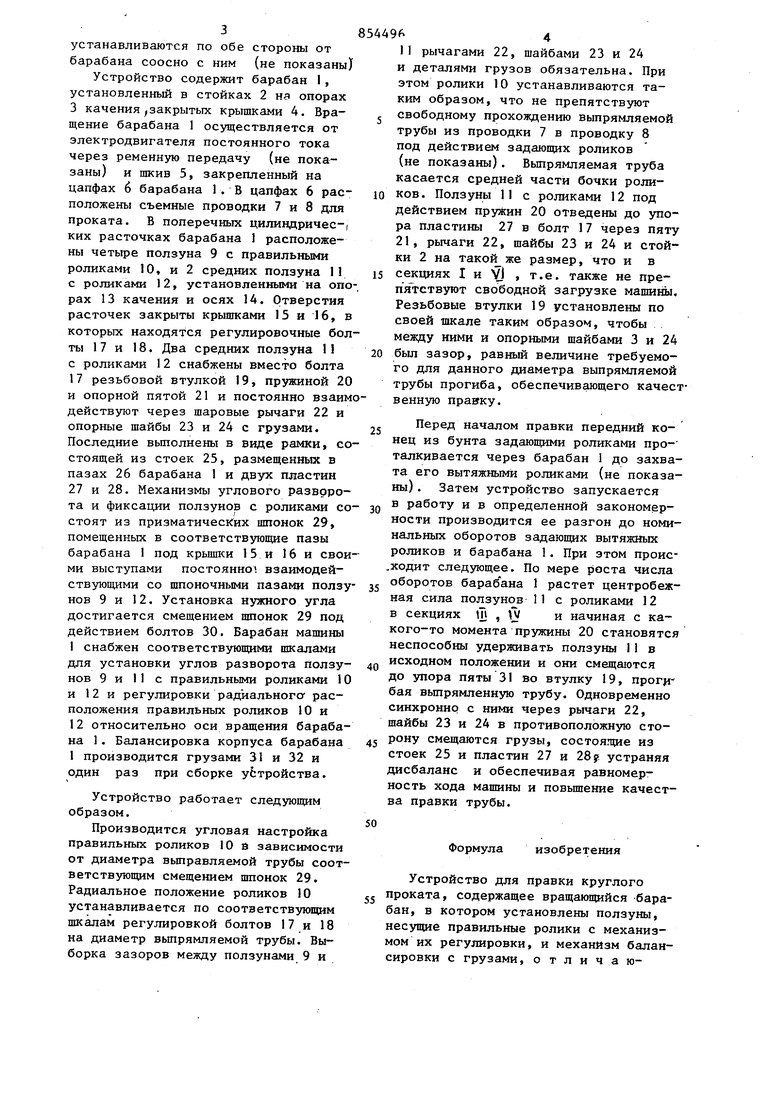

Изобретение относится к обпаботке металлов давлением, в частности к машинам для правки круглого проката, например труб или прутков. Известно устройство для правки круг лого проката, содержащее вращающийся барабан, в котором установлены ползуны, несущие правильные ролики с механизмом их регулировки, и механизм балансировки с грузами f13В этом устройстве смещение валков с оси и прогиб заготовки происходит под действием центробежных сил (от массы ползунов с роликами и грузов), преодолевающих усилие пружин по мере увеличения числа оборотов барабана, поэтому величина дисбаланса не постоя:чна и непрерывно меняется, что не позволяет установить постоянные балансировочные грузы. Цель изобретения - повьппение качества правки за счет устранения дисбаланса во время разгона и работы машины. Цель достигается тем, что в устройстве для правки, содержащем вращающийся барабан с правильными роликами и механизмом балансировки, последний снабжен рычагами с шаровыми концами, один из которых закреплен в ползуне, а второй связан с соответствующими грузами, размещенными попарно с диаметрально противоположных сторон барабана, при зтом масса каждой пары грузов равна массе соответствующего ползуна с роликом, а их центры тяжести расположены симметрично с диаметрально противоположных сторон относительно оси барабана. На фиг. i представлен барабан с правильными роликами; на фиг. 2 вид А на фиг.; на фиг. 3 - разрез Б-Б на . 15 на фиг. 4 - разрез В-В на фиг.; на фиг. 5 - разрез Г-Г на фиг.4. Валки, задакмцие трубу в устройство н осуществляющие ее предварительную правку, а также тянущие валки

устанавливаются по обе стороны от барабана соосно с ним (не показаны)

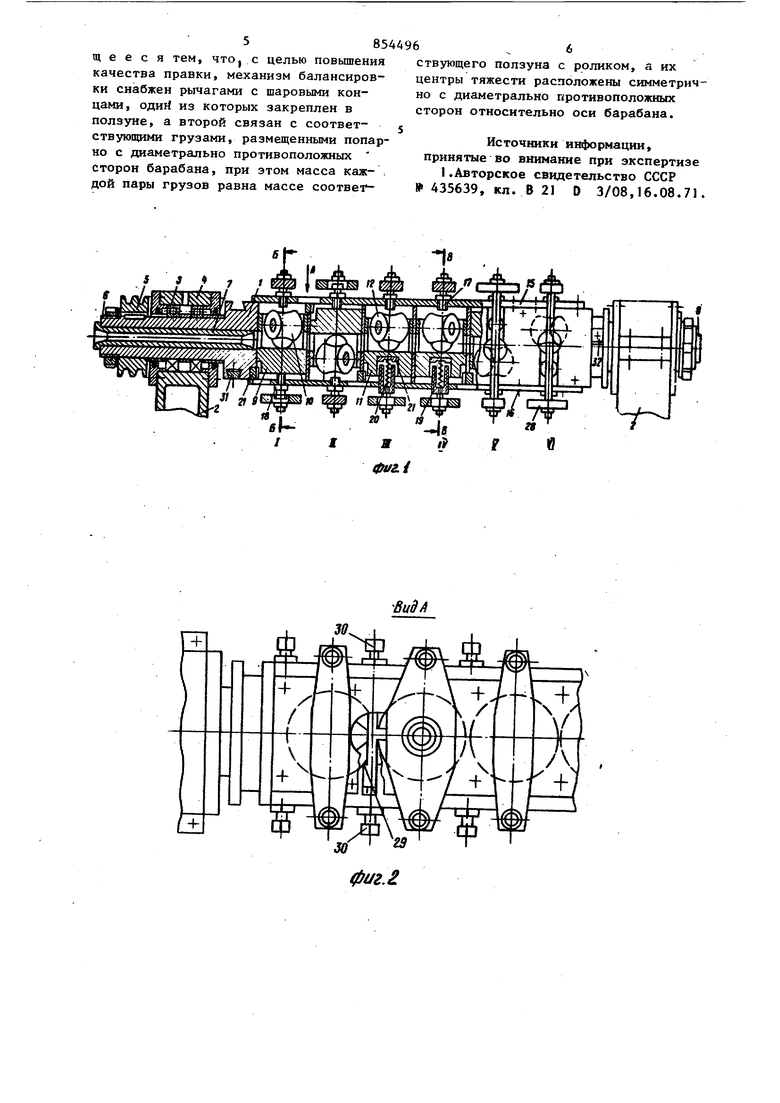

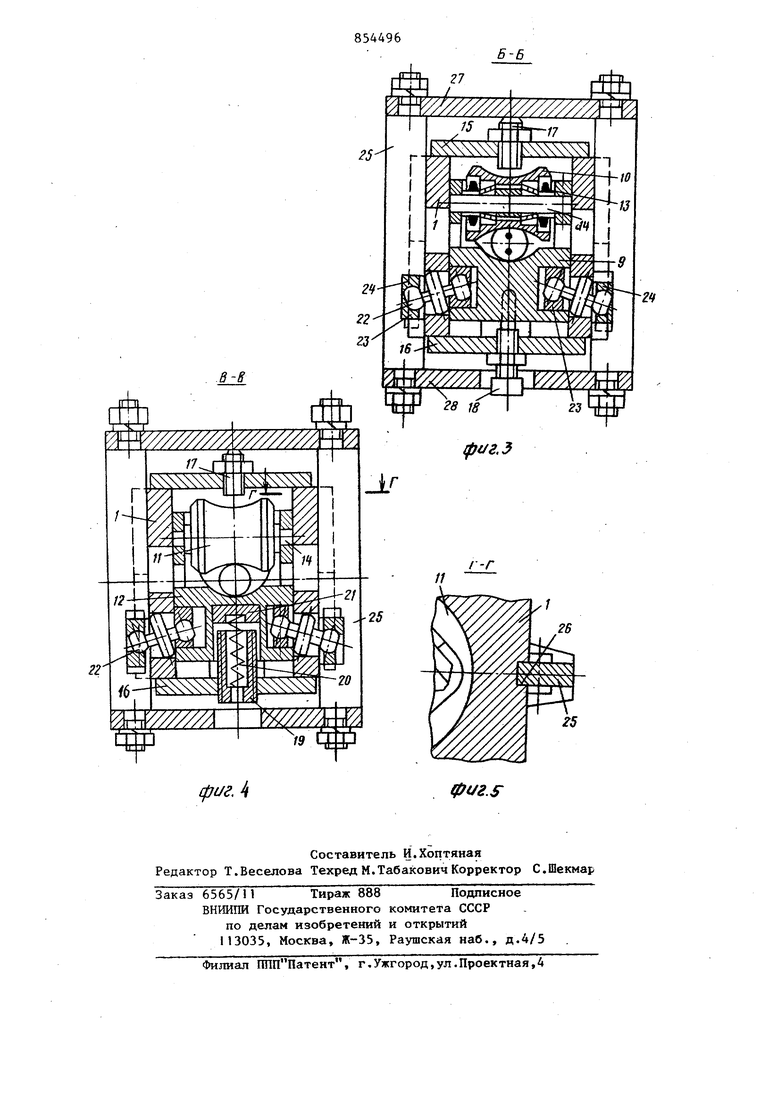

Устройство содержит барабан I, установленный в стойках 2 на опорах 3 качения ; закрытых крышками 4. Вращение барабана 1 осуществляется от электродвигателя постоянного тока через ременную передачу (не показаны) и шкив 5, закрепленный на цапфах 6 барабана 1, В цапфах 6 расположены съемные проводки 7 и 8 для проката. В поперечных цилиндрических расточках барабана 1 расположены четыре ползуна 9 с правильными роликами 10, и 2 средних ползуна 1 с роликами 12, установленными на опорах 13 качения и осях 14. Отверстия расточек закрыты крышками 15 и 16, в которых находятся регулировочные болты 17 и 18. Два средних ползуна П с роликами 12 снабжены вместо болта 17 резьбовой втулкой 19, пружиной 20 и опорной пятой 21 и постоянно взаимдействуют через шаровые рычаги 22 и опорные шайбы 23 и 24 с грузами. Последние выполнены в виде рамки, состоящей из стоек 25, размещенных в пазах 26 барабана 1 и двух пластин 27 и 28. Механизмы углового разворота и фиксации ползунов с роликами состоят из призматических шпонок 29, помещенных в соответствующие пазы барабана 1 под крышки 15 и 16 и своими выступами ПОСТОЯННО взаимодействующими со шпоночными пазами ползунов 9 и 12. Установка нужного угла достигается смещением шпонок 29 под действием болтов 30, Барабан машины I снабжен соответствующими шкалами для установки углов разворота ползунов 9 и I1 с правильными роликами 10 и 12 и регулировки радиального- расположения правильных роликов 10 и 12 относительно оси вращения барабана 1. Балансировка корпуса барабана 1 производится грузами 31 и 32 и один раз при сборке уЬтройства.

Устройство работает следующим образом.

Производится угловая настройка правильных роликов 10 в зависимости от диаметра вьтравляемой трубы соответствующим смещением шпонок 29. Радиальное положение роликов 10 устанавливается по соответствующим шкалам регулировкой болтов 17 и 18 на диаметр вьтрямляемой трубы. Выборка зазоров между ползунами 9 и

11 рычагами 22, шайбами 23 и 24 и деталями грузов обязательна. При этом ролики 10 устанавливаются таким образом, что не препятствуют свободному прохождению выпрямляемой трубы из проводки 7 в проводку 8 под действием задающих роликов (не показаны). Вьшрямляемая труба касается средней части бочки роликов. Ползуны 11 с роликами 12 под действием пружин 20 отведены до упора пластины 27 в болт 17 через пяту 21, рычаги 22, шайбы 23 и 24 и стойки 2 на такой же размер, что и в секциях I и VJ , т.е. также не препятствуют свободной загрузке машигам. Резьбовые втулки 19 установлены по своей шкале таким образом, чтобы между ними и опорными шайбами 3 и 24 бьш зазор, равш)1й величине требуемого для данного диаметра выпрямляемой трубы прогиба, обеспечивающего качественную правку.

Перед началом правки передний конец из бунта задающими роликами проталкивается через барабан 1 до захвата его вытяжными роликами (не показаны) . Затем устройство запускается в работу и в определенной закономерности производится ее разгон до номинальных оборотов задающих вытяжных роликов и барабана 1. При этом проис,ходит следующее. По мере роста числа оборотов барабана 1 растет центробежная сила ползунов П с роликами 12 в секциях Ш , W и начиная с какого-то момента пружины 20 становятся неспособны удерживать ползуны I1 в исходном положении и они смещаются до упора пяты 31 во втулку 19, проги бая выпрямленную трубу. Одновременно синхронно с ними через рычаги 22, шайбы 23 и 24 в противоположную сторону смещаются грузы, состоящие из стоек 25 и пластин 27 и 28 устраняя дисбаланс и обеспечивая равномерность хода машины и повьш1ение качества правки трубы.

Формула

изобретения

Устройство для правки круглого проката, содержащее вращающийся барабан, в котором установлены ползуны, несущие правильные ролики с механизмом их регулировки, и механизм балансировки с грузами, отличающ е е с я тем, чтО| с целью повьшения качества правки, механизм балансировки снабжен рычагами с шаровыми концами, одий из которых закреплен в ползуне, а второй связан с соответствующими грузами, размещенными попарно с диаметрально противоположных сторон барабана, при этом масса каж- : дои пары грузов равна массе соответствующего ползуна с роликом, а их центры тяжести расположены симметрично с диаметрально противоположных сторон относительно оси барабана.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 435639, кл. В 21 D 3/08,16.08.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРАВКИ СТЕРЖНЕЙ | 2001 |

|

RU2201827C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПРОКАТА | 1973 |

|

SU382696A1 |

| УСТРОЙСТВО ДЛЯ вязки ПРОКАТА ПАЧЕК, РУЛОНОВИ БУНТОВ | 1970 |

|

SU260489A1 |

| Станок для правки и резки пруткового материала | 1976 |

|

SU763045A1 |

| Ротор трубоправильной машины | 1974 |

|

SU504584A1 |

| Устройство для правки и резки круглого проката | 1974 |

|

SU510291A1 |

| Агрегат для резки рулонного материала | 1987 |

|

SU1466116A1 |

| Кантователь длинномерного проката, установленный в линии его правки | 1978 |

|

SU787129A1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ТРОСОВ СИСТЕМЫ УПРАВЛЕНИЯ | 2000 |

|

RU2180640C2 |

| УСТРОЙСТВО ВЕСОВОЙ БАЛАНСИРОВКИ ТРУБ И СПОСОБ ИХ СОЕДИНЕНИЯ | 2007 |

|

RU2393950C2 |

фиг1

Авторы

Даты

1981-08-15—Публикация

1979-11-11—Подача