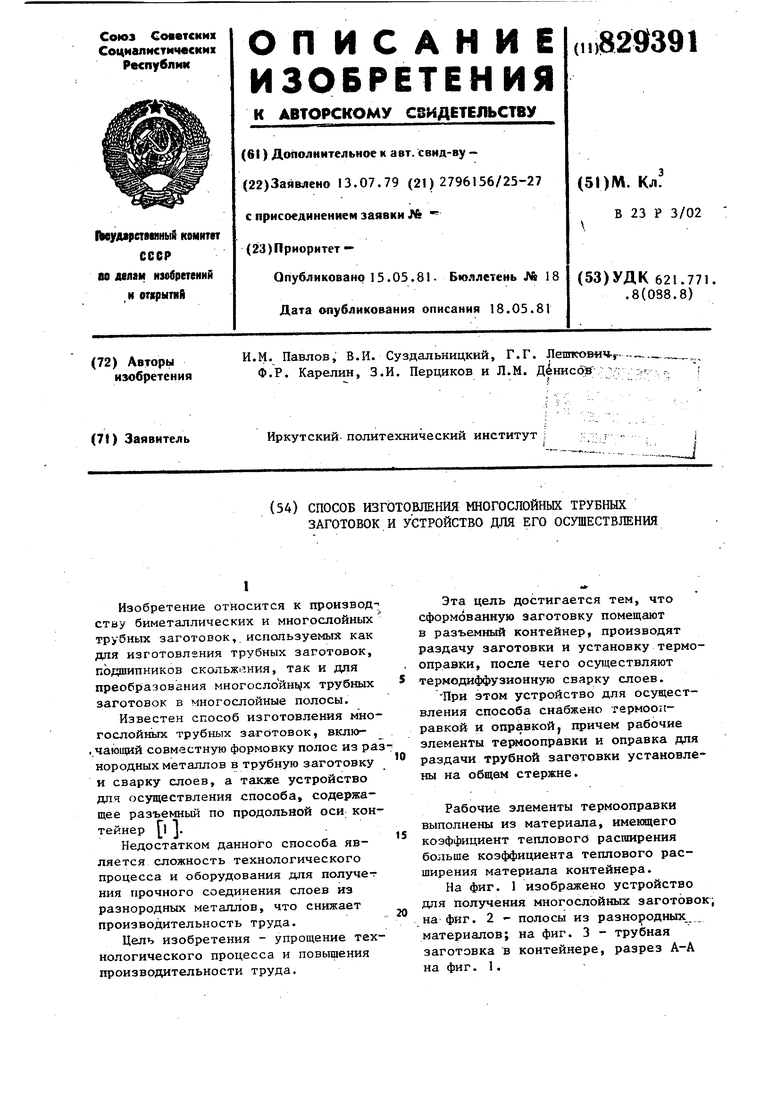

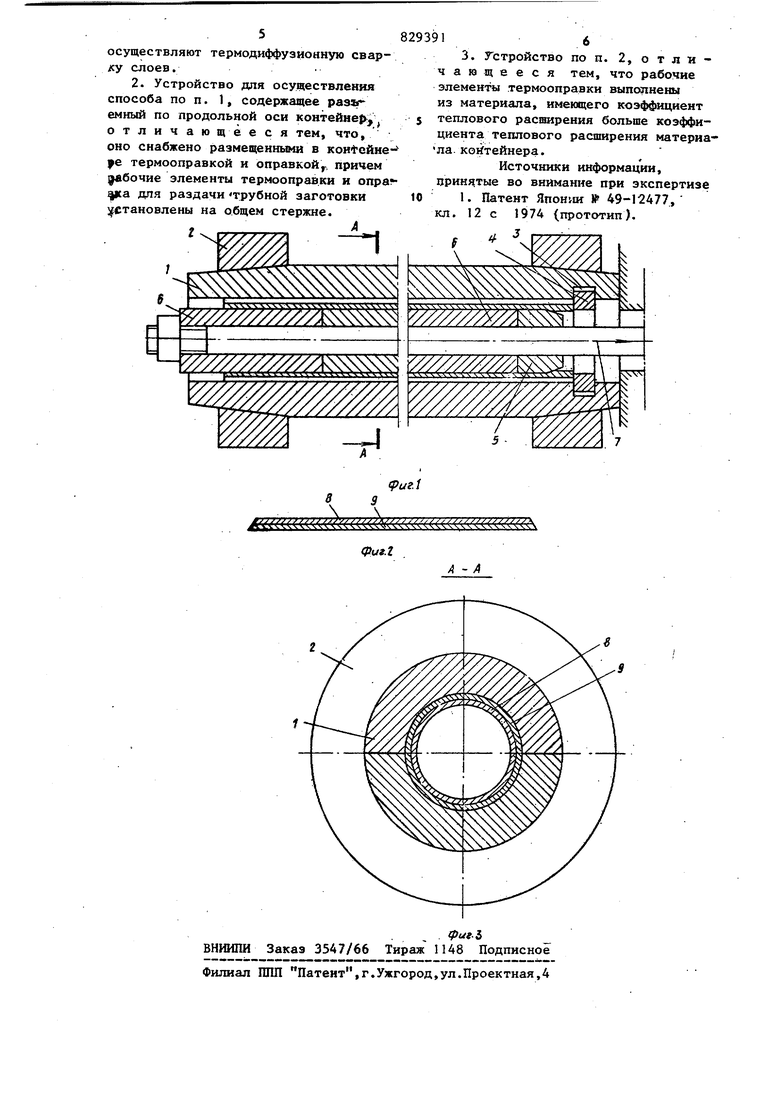

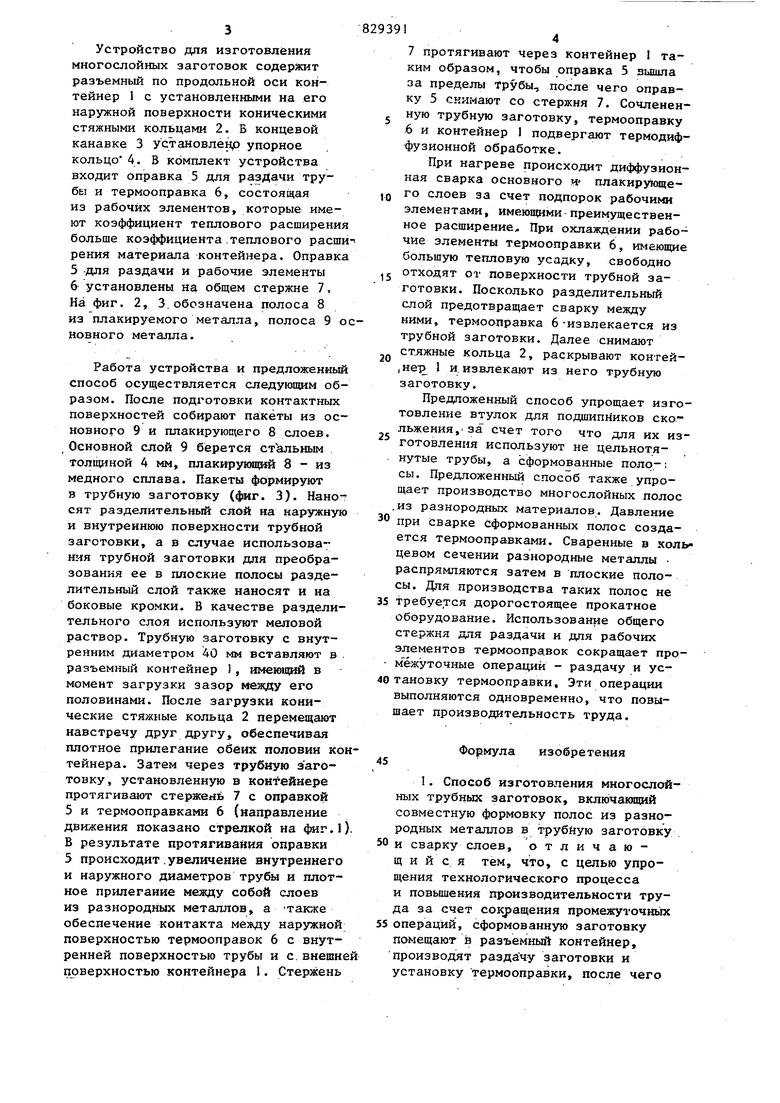

Изобретение относится к производству биметаллических и многослойных трубных заготовок,, используемых как для изготовления трубных заготовок, подшипников скольжзния, так и для преобразования многослойных трубных заготовок в многослойные полосы. Известен способ изготовления многослойшлх трубных заготовок, вклюг.чающий совместную формовку полос из ра нородных металлов в трубную заготовку и сварку слоев, а также устройство для осуществления способа, содержащее разъемный по продольной оси контейнер 1 J. Недостатком данного способа является сложность технологического процесса и оборудования для получегния прочного соединения слоев из разнородных металлов, что снижает производительность труда. Цель изобретения - упрощение технологического процесса и повышения производительности труда. Эта цель достигается тем, что сформованную заготовку помещгиот в разъемный контейнер, производят раздачу заготовки и установку термооправки, после чего осуществляют термодиффузиоиняо сварку слоев. При этом устройство для осуществления способа снабжено термооправкой и оправкой, причем рабочие элементы те1 4Ооправки и оправка для раздачи трубной заготовки установлены на общем стержне. Рабочие элементы термооправки выполнены из материала, именяцего коэффициент тепловогс расширения больше коэффициента теплового расширения материала контейнера. На фиг. 1 изображено устройство для получения многослойных заготовок; на фйг. 2 - полосы из разнородных материалов; на фиг. 3 - трубная заготовка в контейнере, разрез А-А на фиг. 1.

Устройство для изготовления многослойных заготовок содержит разъемный по продольной оси контейнер 1 с установленными на его наружной поверхности коническими стяжными кольцами 2. Б концевой канавке 3 установленр упорное кольцо 4. В комплект устройства входит оправка 5 для разДачи трубы и термооправка 6, состоящая из рабочих элементов, которые имеют коэффициент теплового расширения больше коэффициента .теплового расширения материала контейнера. Оправка

5для раздачи и рабочие элементы

6установлены на общем стержне 7. На фиг. 2, 3.обозначена полоса 8

из плакируемого металла, полоса 9 оновного металла.

Работа устройства и предложенный способ осуществляется следуюпщм образом. После подготовки контактных поверхностей собирают пакеты из основного 9 и плакирующего 8 слоев. Основной слой 9 берется стальным толщиной 4 мм, плакирукщ 8 - из медного сплава. Пакеты формируют в трубную заготовку (фиг. 3). Наносят разделительный слой на наружную и внутреннюю поверхности трубной заготовки, а в случае использова кия трубной заготовки для преобразования ее в плоские полосы разделительный слой также наносят и на боковые кромки. В качестве разделительного слоя используют меловой раствор. Трубную заготовку с внутренним диаметром 40 мм вставляют в . разъемный контейнер }, имекав й} в момент загрузки зазор между его половинами. После загрузки конические стяжные кольца 2 перемещают навстречу друг другу, обеспечивая плотное прилегание обеих половин котейнера. Затем через трубную заготовку, установленную в контейнере протягивают стержень 7 с оправкой 5 и термооправками 6 (направление движения показано стрелкой на фиг. 1 В результате протягивания оправки 5 происходит.увеличение внутреннего и наружного диаметров трубы и плотное прилегание между собой слоев из разнородных металлов, а таюке обеспечение контакта между наружной поверхностью термооправок 6 с внутренней поверхностью трубы и с. внешн поверхностью контейнера 1. Стержень

7 протягивают через контейнер I таким образом, чтобы оправка 5 зышла за пределы трубы, после чего оправку 5 снимают со стержня 7. Сочлененную трубную заготовку, термооправку 6 и контейнер I подвергают термодиффузионной обработке.

При нагреве происходит диффузионная сварка основного и- плакирующего слоев за счет подпорок рабочими элементами, имеющими преимущественное расширение При охлаждении рабочие элементы термооправки 6, имеющие большую тепловую усадку, свободно отходят от поверхности трубной заготовки. Посколько разделительный слой предотвращает сварку между ними, термооправка 6 -извлекается из трубной заготовки. Далее снимают стяжные кольца 2, раскрывают контей|Нер I и. извлекают из него трубную заготовку.

Предложенный способ упрощает изготовление втулок для подшипников скольжения, за счет того что для их изготовления используют не цельнотянутые трубы, а сформованные поло-; сы. Предложенный способ также упрощает производство многослойных полос из разнородных материалов. Давление при сварке Сформованных полос создается термооправками. Сваренные в кольцевом сечении разнородные металлы распрямляются затем в плоские полосы. Для производства таких полос не требуется дорогостоящее прокатное оборудование. Использование общего стержня для раздачи и для рабочих элементов термооправок сокращает про межуточные операций - раздачу и установку термооправки. Эти операции выполняются одновременно, что повышает производительность труда.

Формула изобретения

I. Способ изготовления многослойных трубных заготовок, включакнций совместную формовку полос из разнородных металлов в трубйую заготовку

50 и сварку слоев, отличающ и и с я тем, что, с целью упрощения технологического процесса и повьш&нмя производительности труда за счет сокращения промежуточных

55 операций, сформованную заготовку помещают в разъемный контейнер, производят раздачу заготовки и установку термооправки, после чего осуществляют термодиффузионную сварку слоев. 2. Устройство для осуществления способа по п. 1, содержащее раз емный по продольной оси контейие| : отличающееся тем, что, оно снабжено размещенными в fe термооправкой и оправкойf, причем бочие элементы термооправ.ки и опра а для раздачи «трубной заготовки установлены на общем стержне. /7 - /////// I г Улт::1 - - - 91 3. Устройство по п. 2, о т л и чающееся тем, что рабочие элементы термооправки выполнены из материала, имеющего коэффициент теплового расширения больше коэффициента теплового расширения матернала. контейнера. Источники информации, принятые во внимание при экспертизе 1. Патент Японии 49-12477, кл. 12 с 1974 (прототип). 97//////////.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ И МНОГОСЛОЙНЫХ ТРУБ | 1968 |

|

SU210073A1 |

| Способ изготовления биметаллических труб | 1973 |

|

SU464418A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| Поточная линия для изготовления биметаллических и многослойных труб | 1972 |

|

SU440178A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУХСЛОЙНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ГЛАВНОГО ЦИРКУЛЯЦИОННОГО ТРУБОПРОВОДА АЭС | 2022 |

|

RU2802046C1 |

| Способ изготовления биметаллических полых осесимметричных изделий | 1990 |

|

SU1787600A1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ | 1971 |

|

SU301251A1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-13—Подача