Изобретение относится к технологии получения гранулированных цеолитных компонентов синтетических моющих средств (СМС) и может найти применение при производстве СМС в химической промышленности.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения гранулированного цеолита для СМС, содержащего карбонаты и цеолиты, который предусматривает приготовление цеолитов типов А или Х в виде порошков путем гидротермальной кристаллизации смесей силиката и алюмината натрия, отделения маточного раствора, промывки и сушки цеолита (средний размер частиц цеолита менее 15 мкм); приготовление суспензии, состоящей из 20-60% цеолита; 5-30% соды (карбоната натрия); 5-15% силиката натрия и 25-60% воды, и понижение вязкости этой смеси; распылительную сушку полученной смеси с образованием сферических гранул с влажностью 2-16 мас.% и комплексообразующей способностью (КОС) по СаО 170-190 мг/г продукта; смешение полученных гранул с неионогенным ПАВ [1].

Известный способ имеет следующие недостатки:

1. Использование при приготовлении СМС порошкообразных цеолитов, что требует предварительного отделения от них маточного раствора, промывки и сушки цеолитов. При этом с маточным раствором и промывными водами сбрасывается в промсток 5-25% SiO2 и 65-70% NaOH, считая на исходное сырье, а сушка порошкообразного цеолита удорожает весь процесс получения гранулированного СМС.

2. Маточный раствор (рН 13-14), попадая в водоемы и реки, оказывает экологически вредное воздействие на окружающую среду.

3. Приготовление гранулированного цеолита для СМС требует использования в качестве сырья 5-30 мас.% соды и 5-15 мас.% силиката натрия, что удорожает процесс и повышает себестоимость СМС.

Целью изобретения является снижение себестоимости и расширение сырьевой базы процесса получения гранулированного цеолитного наполнителя при одновременном улучшении экологии окружающей среды за счет утилизации вредных стоков (маточных растворов) цеолитных производств.

Цель достигается тем, что смешивают растворы силиката и алюмината натрия при мольном соотношении SiO2: Al2O3=2,0-2,5, а на распылительную сушку подают суспензию цеолита в маточном растворе, которую сушат в потоке дымовых газов.

Сопоставительный анализ заявляемого способа с прототипом позволяет сделать вывод о том, что заявляемый способ отличается от известного проведением распылительной сушки суспензии цеолита в маточном растворе в потоке дымовых газов. Причем никаких специальных суспензий, включающих дополнительные компоненты (например, соду и силикат натрия), не готовят. Кроме того, для получения цеолита смешивают растворы силиката и алюмината натрия именно при мольном соотношении SiO2:Al2O3= 2,0-2,5. Таким образом в процессе получения гранулированного цеолитного наполнителя для СМС утилизируют маточный раствор, образующийся при производстве цеолита типа А.

Указанные приемы позволяют заключить, что заявляемое техническое решение соответствует критерию "Новизна".

Анализ известных способов получения цеолитов и гранулированных цеолитных наполнителей СМС показал, что смешение растворов силиката и алюмината натрия при производстве цеолита типа А в мольном соотношении SiO2:Al2O3= 1,5-2,5 известно. Кроме того известен способ распылительной сушки суспензий, включающих предварительно отмытый цеолит и другие специально подобранные компоненты для получения гранулированных цеолитных наполнителей СМС. Однако только факт смешения растворов при мольном соотношении 2,0-2,5 (т.е. выше 2,0) позволяет получать в маточном растворе кроме щелочи силикат натрия, а последующее распыление суспензии цеолита в маточном растворе в потоке дымовых газов (содержащих СО2) приводит к получению в составе гранулированного наполнителя: цеолита, соды, силиката натрия и части непрореагировавшей с СО2 щелочи. Таким образом авторами впервые предложено утилизировать маточный раствор от цеолита типа А в самом производстве гранулированного цеолитного наполнителя и, более того, совместить процессы получения гранулированного наполнителя методом распылительной сушки и карбонизации щелочи, содержащейся в маточном растворе. Следовательно, при приготовлении гранулированного цеолитного компонента СМС (по предлагаемому способу) отпадает необходимость в привлечении со стороны таких видов сырья, как сода и силикат натрия, так как эти компоненты либо уже (силикат натрия) содержатся в маточном растворе, либо образуются (сода) в составе гранул при распылительной сушке в потоке дымовых газов.

Это позволяет сделать вывод о соответствии заявляемого технического решения критерию "Существенные отличия"

Сущность предлагаемого изобретения заключается в следующем.

Смешивают растворы силиката и алюмината натрия при мольном соотношении SiO2: Al2O3= 2,0-2,5. Образовавшийся силикаалюмогидрогель кристаллизуют в цеолит типа А при 60-100оС в течение 0,4-6 ч. Получают суспензию цеолита типа А= 100-250 г/л; NaOH=55-110 г/л; SiO2=5-30 г/л, которую направляют на распылительную сушку в потоке дымовых газов, содержащих СО2. При этом происходит полная или частичная карбонизация гидроксида натрия, приводящая к образованию гранулированного цеолитного наполнителя для СМС, содержащего: 50-60% цеолита типа А; 25-30% соды; 2-8% силиката натрия; 2-5% гидроксида натрия и 2-15% воды.

Снижение мольного отношения SiO2:Al2O3 ниже 2 при смешении силиката и алюмината натрия приводит к образованию в маточном растворе после кристаллизации цеолита типа А 5-40 г/л Al2O3 при полном отсутствии в таком маточном растворе силиката натрия. В этом случае водорастворимая Al2O3 после распылительной сушки содержится в составе гранулированного цеолитного наполнителя СМС в количестве более 0,1 мас.%, что недопустимо согласно требованиям, предъявляемым к компонентам СМС.

Увеличение мольного отношения SiO2:Al2O3 выше 2,5 приводит к кристаллизации цеолита типа Х (или смеси цеолитов типов А и Х), одновременно увеличивается время кристаллизации, что экономически невыгодно.

Предложенный способ получения гранулированного цеолитного наполнителя для СМС апробирован в лабораторных условиях на пилотной установке Опытного завода ГрозНИИ (г. Грозный) и в ходе опытно-промышленного пробега на цеолитной установке Ишимбайского специализированного химического завода катализаторов (ИСХЗК) в апреле-мае 1991 г (г. Ишимбай).

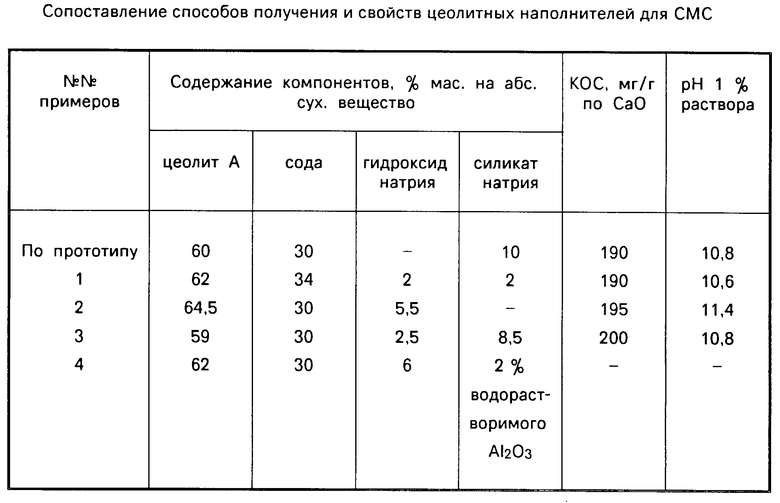

П р и м е р 1. 1 м3 раствора силиката натрия с концентрацией SiO2=100 г/л; NaOH=46 г/л смешивают с 0,352 м3 раствора алюмината натрия с концентрацией Al2O3= 230 г/л; NaOH=335 г/л. Соотношение SiO2:Al2O3 в реакционной смеси 2,1. Полученный силикаалюмогидрогель кристаллизуют при 90оС 1 ч. Получают суспензию цеолита типа А в маточном растворе с концентрацией: цеолит типа А= 165 г/л; SiO2 = =3,7 г/л, NaOH=75 г/л, которую направляют на распылительную сушку в потоке дымовых газов, содержащих СО2. После распылительной сушки получают 358 кг гранулированного цеолитного наполнителя для СМС, содержащего, мас.%: цеолит типа А 62; соду 34; силикат натрия 2; непрореагировавший гидроксид натрия 2 (все в пересчете на безводный продукт). Влажность гранул 2%, КОС по CaO 190 мг/г, рН 1%-ного раствора 10,6.

П р и м е р 2. 1 м3 раствора силиката натрия (SiO2=100 г/л; NaOH=46 г/л) смешивают с 0,3125 м3 алюмината натрия (Al2O3=272 г/л; NaOH=396 г/л). Соотношение SiO2: Al2O3= 2,0. Смесь кристаллизуют при 95оС 0,5 ч. Получают суспензию цеолита типа А с концентрацией: цеолит 180 г/л; NaOH=79 г/л; SiO2 - нет, Al2O3 - нет, которую подвергают распылительной сушке в потоке дымовых газов. В результате образуется 266 кг гранулированного цеолитного наполнителя для СМС, содержащего, мас.%: цеолит 64,5; соду 30; гидроксид натрия 5,5 (в пересчете на безводный продукт). Влажность гранул 5%, КОС по CaO 195 мг/г, рН 1%-ного раствора 11,4.

П р и м е р 3. 1 м3 раствора силиката натрия (SiO2=100 г/л; NaOH=46 г/л) смешивают с 0,25 м3 алюмината натрия (Al2O3=272 г/л; NaOH=396 г/л). Соотношение SiO2:Al2O3==2,5. Смесь кристаллизуют при 70оС 6 ч. Получают суспензию цеолита типа A с концентрацией: цеолит 151 г/л; NaOH 73 г/л; SiO2= 16 г/л, которую сушат в потоке дымовых газов. Образуется 322 кг гранулированного цеолитного наполнителя для СМС, содержащего на абс.сух. вещество, мас.%: цеолит 59; соду 30; силикат натрия 8,5; гидроксид натрия 2,5. Влажность 10%; КОС по CaO 200 мг/г; рН 10,8.

П р и м е р 4. 1 м3 раствора силиката натрия (SiO2=100 г/л; NaOH=46 г/л) смешивают с 0,33 м3 раствора алюмината натрия (Al2O3=272 г/л; NaOH=396 г/л). Соотношение SiO2:Al2O3= 1,9. Смесь кристаллизуют при 80оС 4 ч. Получают суспензию цеолита типа А с концентрацией: цеолит 178 г/л; NaOH=83 г/л;. Al2O3=3,8 г/л; SiO2 - нет, которую сушат в потоке дымовых газов. Образуется 381 кг гранулированного цеолитного наполнителя для СМС, содержащего на абс. сух. вещество, мас.%: цеолит 62; соду 30; гидроксид натрия 6; водорастворимая Al2O3 2, что недопустимо по требованиям к цеолитным наполнителям для СМС (см. таблицу).

Предлагаемое изобретение находится в стадии внедрения на Ишимбайском СХЗК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО НАПОЛНИТЕЛЯ ДЛЯ СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 1991 |

|

RU2016845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А ИЛИ Х | 1991 |

|

RU2081061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2002 |

|

RU2230778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЦЕОЛИТА ТИПА У | 1996 |

|

RU2090502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЦЕОЛИТА ТИПА Y | 1998 |

|

RU2151739C1 |

| Способ получения гранулированного цеолитного наполнителя для синтетических моющих средств | 1989 |

|

SU1731799A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА МОРДЕНИТ | 1999 |

|

RU2160228C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЦЕОЛИТА В КАЧЕСТВЕ КОМПОНЕНТА СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 2015 |

|

RU2615506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335533C1 |

Использование: при производстве синтетических моющих средств в химической промышленности. Сущность изобретения: смешивают растворы силиката и алюмината натрия при молярном соотношении SiO2:Al2O3= 2,0-2,5. Образовавшийся силикаалюмогидрогель кристаллизуют в цеолит типа А при 60 - 100°С в течение 0,4 - 6 ч. Получают суспензию цеолита в маточном растворе с содержанием, г/л: цеолит 100 - 250; NaOH 55-110; SiO25-30 , которую направляют на распылительную сушку в потоке дымовых газов, содержащих CO2. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТНОГО НАПОЛНИТЕЛЯ ДЛЯ СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ, включающий смешение растворов силиката и алюмината натрия, гидротермальную кристаллизацию полученного силикоалюмогидрогеля и распылительную сушку цеолитной суспензии, отличающийся тем, что на смешение подают растворы в количестве, обеспечивающем мольное отношение компонентов в смеси в пересчете на оксиды SiO2 : Al2O3 = 2,0 - 2,5, на распылительную сушку подают суспензию цеолита в маточном растворе после кристаллизации и проводят ее в потоке дымовых газов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4406806, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1994-07-30—Публикация

1991-07-04—Подача