«4

сд

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1392061A1 |

| Способ изготовления теплоизоляционных материалов | 1988 |

|

SU1574578A1 |

| Способ приготовления пенобетонной смеси | 1979 |

|

SU783291A1 |

| Способ получения пенобетонной смеси | 1985 |

|

SU1392060A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2151131C1 |

| Способ изготовления ячеистых строительных изделий | 1978 |

|

SU765233A1 |

| Способ получения легкобетонной смеси | 1989 |

|

SU1698233A1 |

| Способ получения теплоизоляционного материала | 1989 |

|

SU1694373A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА | 1997 |

|

RU2128154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2011 |

|

RU2470043C1 |

Изобретение относится к способам изготовления конструктивно-теплоизоляционных строительных зЛементов. Изобретение позволяет повысить прочность и снизить теплопроводность изделий. Приготавливают водную суспензию заполнителя и волокна путем перемешивания . Добавляют в нее ПАВ и вспенивают. Готовую пеномассу пропускают через сетку с размером ячеек 0,5-1 мм со скоростью 1,5-3 м /ч при вибрации сетки с частотой 50-55 Гц и амплитуде колебаний 0,51 мм. Вводят вяжущее при перемешивании. Прочность пенобетона 8,7-9,1 МПа, теплопроводность 0,21-0,23 Вт/М К. 1 табл.

со О)

Изобретение относится к строительным материалам, а имений к способам изготовления конструктивно-теплоизоляционных строительных -элементов.

Цель изобретения - повышение прочности и снижение теплопроводности пенобетона.

Существенными отличиями предлагаемого способа являются предварительное приготовление водной суспензии заполнителя и волокна перед добавлением и вспениванием ПАВ, а также пропуск пеномассы через вибросетку, после чего вводят гипсовое вяжущее, что поз- воляет получить однородную стабиль- ную пену во времени и при минерализации из-за наличия бронированных пузырьков и дополнительной диспергации пены.

Способ осуществляют следующим образом.

В мешалке приготавливают водную суспензию заполнителя и волокна (мог гут быть- и добавки) при перемешива- НИИ в течение 1-1,5 мин при В/Т 0,6-0,7, затем добавляют ПАВ 0,2- 0,3% от массы воды и при перемешивании вспенивают в течение 1-1,5 мин. Полученную пеномассу пропускают чере сетку в другую мешалку. Пеномассу пропускают со скоростью 1,5-3 м /ч через ячейки сетки с ра змером О, I - I мм. При этом сетку подвергают вибрации с частотой 50-55 Гц и аьтлиту- дои колебаний 0,5-1 мм. Далее при перемешивании в течение 5-1,5 мин вводят в пеномассу гипсовое вяжущее. После этого разливают массу по формам и подвергают сушке при 60 С.

Приготовление прежде всего водной суспензии- волокна и заполнителя ведет к улучшению гомогенности и получению более стабильной пены во времени и при перемешивании с гипсовым вяжущим5 так как частицы заполнителя бронируя воздушные пузырьки пены, образуют прочный смешанный адсорбционный слой совместно с ПАВ, а волокна армируют пену. Часть частиц заполни- теля и волокна закупоривают каналы, препятствуя их истечению, что также способствует стабильности пены/

Как пена, так и заполнитель отличаются полидисперсностью за счет на- личия крупных пор и вкгаочений заполнителя. При пропускании через сетку с ячейками заданного размера обеспечивается разрушение крупных пузырьков и отсев крупных частиц заполнителя, что увеличивает стабильность и однородность пены. Указанные параметры частоты вибрации и амплитуды колебаний сетки способствуют успешному и быстрому протеканию этого процесса. Размер ячеек сетки, равный 0,5-1 мм, обусловлен соизмеримостью с размерами ячеек пены, обеспечивающих лучшие показатели по стабильности пены во времени и при минерализации.При размер ах ячеек сетки менее 0,5 мм пеномасса не проходит через нее, а более 1 мм стабильность- пены снижается из-за пропуска крупных ячеек пены и включений. Пропуск пеномассы через сетку со скоростью,меньшей 1,5 , приводит к расслоению и неоднородности пены, а более 3м/ч к разрушению мелких пор и снижению

прочноCTHj

Частота вибрации сетки ниже 50,Гц приводит к снижению скорости пропуска пеномассы и, следовательно, к ухудшению свойств материала, а более 55 Гц - к разрушению мелких пор.

Амплитуда колебаний менее 0,5 мм недостаточна для прохождения пеномассы с нужной скоростью, что ведет к расслоению пены, а более 1 мм ведет к разрушению пены.

Последующее введение вяжущего после указанных операций позволяет- уменьшить гашение пены при минерализации, что способствует образованию структуры замкнутых пор без их объединения f В результате получают пеномассу с повьш1енной гомогенностью, с замкнутыми порами мелкодисперсной однородной структуры, что ведет к снижению теплопроводности и повьшгению прочности изделий.

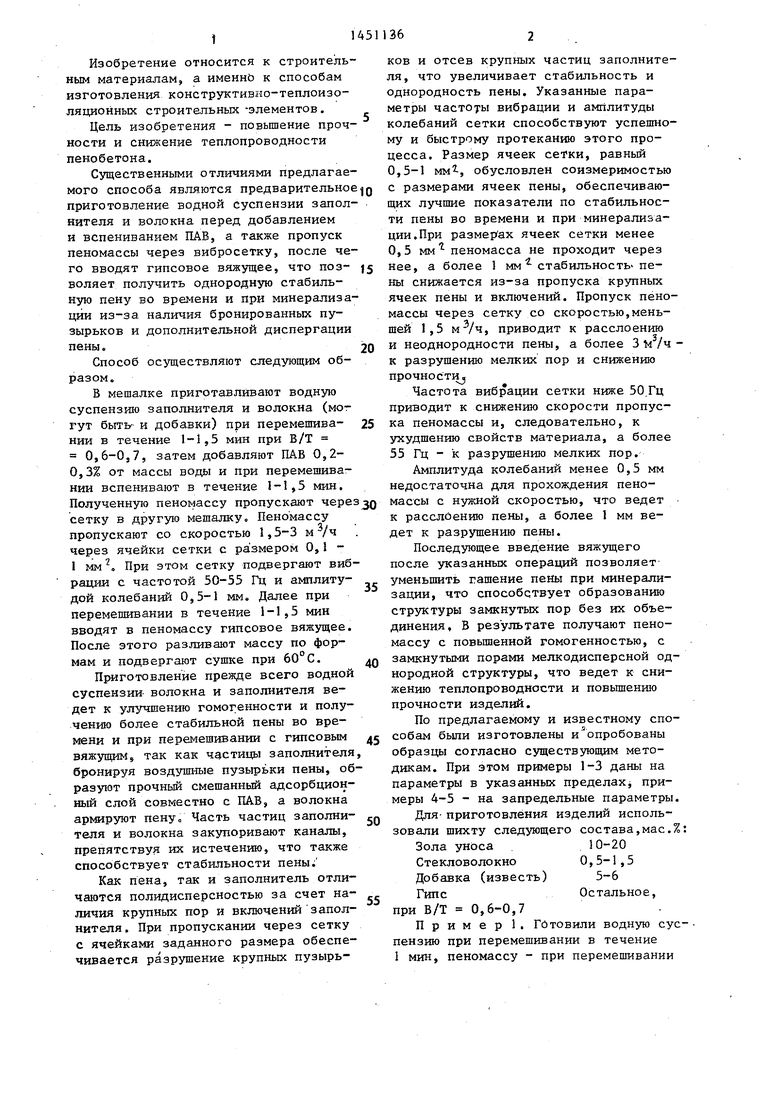

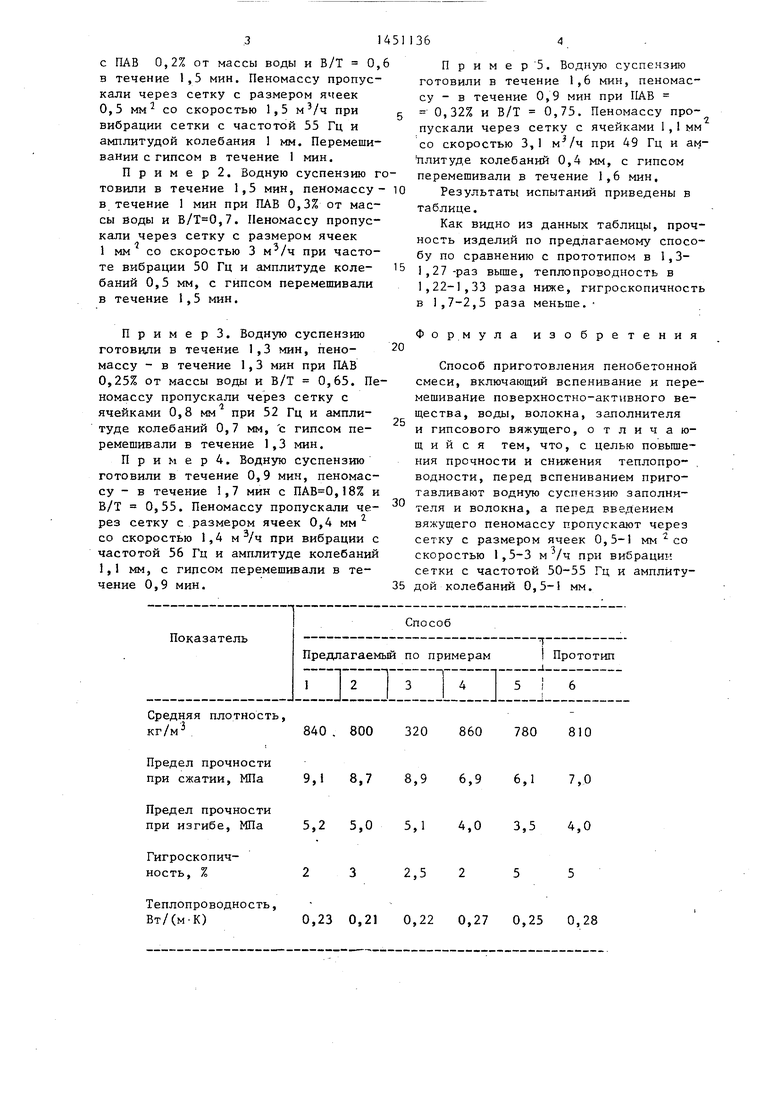

По предлагаемому и известному способам быпи изготовлены и опробованы образцы согласно существующим методикам. При этом примеры 1-3 даны на параметры в указанных пределахj примеры 4-5 - на запредельные параметры

Для- приготовления изделий использовали шихту следующего состава,мае.

Зола уноса . 10-20

Стекловолокно 0,5-1,5

Добавка (известь) 5-6

ГипсОстальное,

при В/Т 0,6-0,7

Пример 1. готовили водную супензию при перемешивании в течение 1 мин, пеномассу - при перемешивании

с ПАВ 0,2% от массы воды и В/Т 0, в течение 1,5 мин. Пеномассу пропускали через сетку с размером ячеек 0,5 мм со скоростью 1,5 м /ч при вибрации сетки с частотой 55 Гц и амплитудой колебания 1 мм. Перемешивании с гипсом в течение 1 мин.

П р и м е р 2. Водную суспензию гтовили в течение 1,5 мин, пеномассу - в течение 1 мин при ПАВ 0,3% от массы воды и ,7. Пеномассу пропускали через сетку с размером ячеек 1 мм со скоростью 3 м /ч при частоте вибрации 50 Гц и амплитуде коле- баний 0,5 мм, с гипсом перемешивали в течение 1,5 мин.

ПримерЗ. Водную суспензию готовили в течение 1,3 мин, пеномассу - в течение 1,3 мин при ПАВ 0,25% от массы воды и В/Т 0,65. Пеномассу пропускали через сетку с ячейками 0,8 мм при 52 Гц и амплитуде колебаний 0,7 мм, с гипсом перемешивали в течение 1,3 мин.

П р и м е р 4. Водную суспензию готовили в течение 0,9 мин, пеномассу - в течение 1,7 мин с ,18% и В/Т 0,55. Пеномассу пропускали через сетку с размером ячеек 0,4 мм со скоростью 1,4 м ч при вибрации с частотой 56 Гц и амплитуде колебаний 1,1 мм, с гипсом перемешивали в течение 0,9 мин.

Средняя плотность,

кг/м

Предел прочности

при сжатии, МПа 9,1 8,7

Предел прочности

при изгибе, МПа 5,2 5,0

5

0

П р и м е р 5. Водную суспензию готовили в течение 1,6 мин, пеномассу - в течение 0,9 мин при ПАВ 0,32% и В/Т 0,75. Пеномассу пропускали через сетку с ячейками 1 , 1 мм со скоростью 3,1 при 49 Гц и ам- плитуде колебаний 0,4 мм, с гипсом перемешивали в течение 1,6 мин.

Результаты испытаний приведены в таблице.

Как видно из данных таблицы, прочность изделий по предлагаемому способу по сравнению с прототипом в 1,3- 1,27 -раз выше, теплопроводность в 1,22-1,33 раза ниже, гигроскопичность в 1,7-2,5 раза меньше.

Формула изобретения

Способ приготовления пенобетонной смеси, включающий вспенивание .и перемешивание поверхностно-активного вещества, воды, волокна, заполнителя и гипсового вяжущего, отличающийся тем, что, с целью повьш1е- ния прочности и снижения теплопроводности, перед вспениванием приготавливают водную суспензию заполнителя и волокна, а перед введением вяжущего пеномассу пропускают через сетку с размером ячеек 0,5-1 мм со скоростью 1,5-3 м /ч при вибрации сетки с частотой 50-55 Гц и амплйту- дои колебаний 0,5-1 мм.

| Тихомиров В.К | |||

| Пены, теория и практика их получения и разрушения | |||

| М.: Химия, 1975, с.136-140 | |||

| Способ получения строительных изделий | 1980 |

|

SU1021666A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-01-15—Публикация

1986-03-17—Подача