(21)3928602/29-33

(22)30,05о85

(46) 30о04о88, Бкшо №16

(71)Московский инженерно-строительный институт им, В В Куйбышева

(72)А.П.Меркин,. В„МоРумянцев, и ТоЕоКобидзе

(53) 666,973,6 (088,8)

(56)Рабинович Ф,Н, Бетоны дисперс- но-армированные волокном, 1975, Со36-38„

Авторское свидетельство СССР . № 1021666, кл„ С 04 В П/09, 1980. f54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ

(57)Изобретение относится к способам получения строительных материалов на основе минеральных и полимерных связующих, армированных волокном, как конструктивных, так и теплоизоляционных и акустических. Цель изобретения - повьшение прочности и снижение коэффициента теплопроводности пенобетона. Способ получения пено- бетонной смеси заключается в том, что перемешивают водный раствор поверхностно-активного вещества и волокна с последующим введением вяжущего и заполнителя, причем перед введением вяжущего из пеномассы посредством вибрации или центрифугирования : удаляют 50-75% жидкой фазы в течение 0,33-1 мин до получения пеномассы кратностью 4-20 Изобретение позволяет за счет увеличения содержания волокна и снижения количества поверхностно-активного вещества в материале получить изделия с повышенными эксплуатационными показателями, 1 табЛо

(Л

с

Изобретение относится к строительным материалам, а именно к производству материалов на основе минеральных и полимерных связующих с применением дисперсного армирования волокномо

Цель изобретения - повьшение прочности -и снижение коэффициента теплопроводности пенобетона,

Способ осуществляют следующим образом,,

В мешалку загружают воду в объеме 200-400% от объема воды, содержащейся в полученном материале перед термообработкой, ПАВ и волокне в количестве, пропорциональном исходному колчеству воды (ПАВ 0 1-0,35%,волокно 2%) При перемешивании получают пеномассу кратностью 2-5о Затем любым способом (вибрацией, центрифугированием и ТоД удаляют 50-75% жидкой фазы в течение 0,33-1 мин до получения пеномассы кратностью 4-20о После этого при перемешивании последовательно вводят вяжущее и заполнитель соответственно полученному объему жидкой фазы и заданному водотвердому отношению При этом на первой стадии приготовления пены (до удельной части жидкой фазы) из-за повышенного содержания жидкой фазы в единице объема и Из-за начальной низкой кратности пены создаются усло Вия для получения подвижных однородных пеномасс с пониженной вязкостью, требующих для своего приготовления сравнительно небольшого расхода пенообразователяо При удалении из пены части жидкой фазы увеличивается процентное содержание волокна по отношению к оставшейся жидкости и, следовательно, по отношению к вяжущему при заданном водотвердом отношении. Кроме того, вместе с частью жидкой фазы удаляется значительное количество ПАВ и тонкодисперсных волокнистых включений, что способствует повьшю- нию прочности При этом достигается повышение кратности пены и увеличение ее стабипьности во времени, что позволяет испол1зЗовать вяжущее с различными сроками схватывания и твердения, а также снизить среднюю плотность изделий при заданном водотвердом отношении

Полученньй материал содержит повышенное количество волокна (4-8% от количества воды) и пониженное коO

5

0

5

0

5

0

5

0

5

личество ПАВ по сравнению с известным способом При выводе 50-75% жидкой фазы происходит увеличение кратности пеномассы в 2-4 раза При этом первоначально приготавливают пеномассу с оптимальным значением кратности 2г5, так как кратность ниже 2 практически невыполнима, а вьше 5 - нерациональна из-за трудностей удаления жидкости из пеномассыо Конечная кратность пеномассы 4-20, что позволяет расширить область применения способа для получения различных по назначению материалов с улуч-i шенными свойствами за счет процентного увеличения содержания волокна относительно конечного объема жидкой фазы пеномассы и уменьшения содержания ПАВ .по сравнению с известным способом Увеличение содержания волокна при получении материалов с повышенной плотностью (конструктивные и конструктивно-теплоизоляционные) ведет к улучшению прочности , на изгиб за счет армирования структуры материала, а при изготовлении материала с пониженной плотностью (менее 500 кг/м) - акустических и теплоизоляционных материалов - ведет к улучшению звукопоглощения и теплоизоляции за счет развития армированг ной пористой структуры с некоторым увеличением прочности

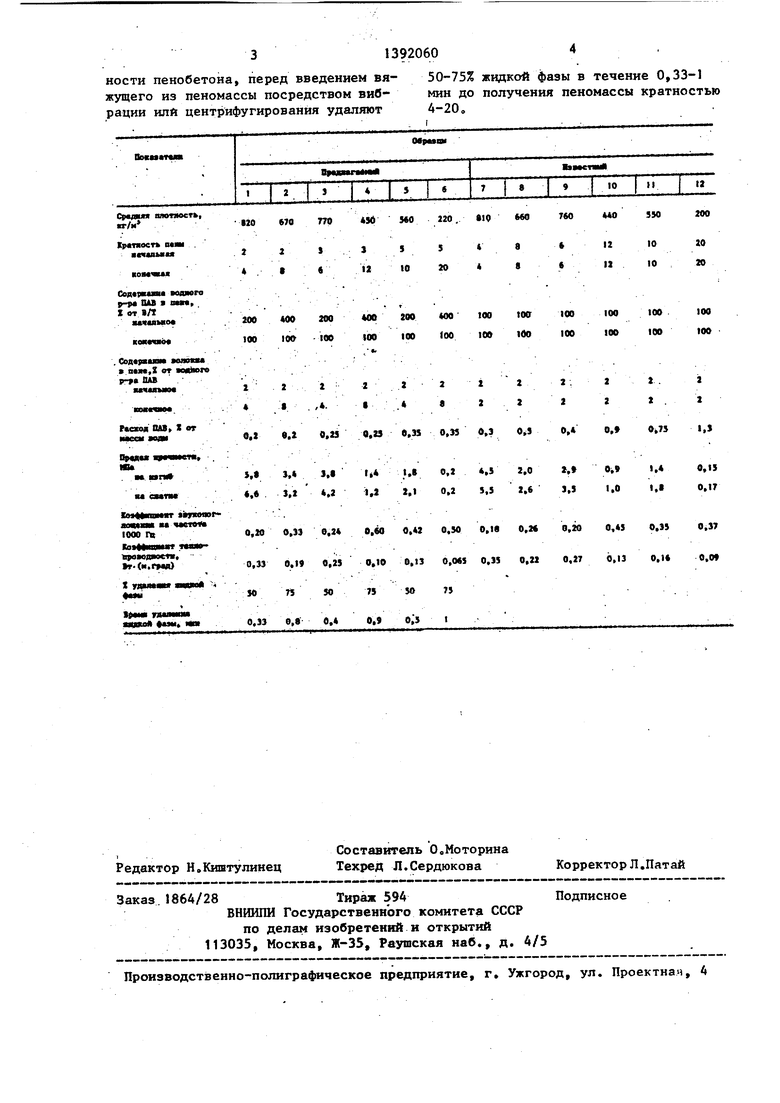

По предлагаемому и известному способам были изготовлены образцы и опробованы согласно существующим методикам При этом. изготавливали материал с состава,%: гипс 60; шлак 30; перлит 10, ПАВ 0,1- 0,35 от объема воды для предлагаемого способа и 0,2-1,3% от объема воды для известного способа; стеклово.- локно 2% от минеральных компонентов (в предлагаемом и известном случае)

Результаты испытаний приведены в таблице

Формула изобретения

Способ получения пенобетонной смеси, включающий перемешивание водного раствора поверхностно-активного вещества и волокна, последующее введение в пеномассу вяжущего и заполнителя, отличающийся тем что, с целью повышения прочности и снижения коэффициента теплопровод313920604

ности пенобетона, перед введением вя- 50-75% жидкой фазы в течение 0,33-1 жущего из пеномассы посредством вив- мин до получения пеномассы кратностью рации или центрифугирования удаляют 4-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1392061A1 |

| Способ изготовления теплоизоляционных материалов | 1988 |

|

SU1574578A1 |

| Способ приготовления пенобетона | 1990 |

|

SU1763428A1 |

| Способ приготовления пенобетонной смеси | 1986 |

|

SU1451136A1 |

| Способ получения легкобетонной смеси | 1989 |

|

SU1698233A1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| Способ проектирования составов пенобетонных смесей | 2024 |

|

RU2828367C1 |

| СПОСОБ ПРОЕКТИРОВАНИЯ СОСТАВОВ ПЕНОБЕТОННЫХ СМЕСЕЙ | 2013 |

|

RU2538015C1 |

| Способ приготовления пенобетонной смеси | 1979 |

|

SU783291A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

Авторы

Даты

1988-04-30—Публикация

1985-05-30—Подача