Изобретение относится к гетерогенной каталитической системе, способной превращать метан в высшие углеводороды, в основном в С2углеводороды.

Самым большим источником метана является природный газ, резерв энергии первостепенной важности, чья роль, как представляется, будет увеличиваться и в будущем, кроме того, становится источником химических веществ.

Фактически в настоящее время приблизительно 90% природного газа используется как топливо, причем остаточные 10% используются для непрямого получения метанола, аммиака и их производных, хлорсодержащих соединений и других незначительных соединений. Состав природного газа изменяется в зависимости от источника его получения, но несомненно метан является его главным компонентом, при этом его содержание может достигать до 99% по объему, причем остаточное количество является легкими углеводородами, инертными газами и химическими соединениями с кислым характером (СО2, Н2S).

Поэтому полное использование этого источника углеродных атомов имеет огромную важность.

Слабая реакционная способность для функцилизации, показанная легкими углеводородами и в особенности метаном, всегда определяет предел для его использования, по этой причине метан в основном используется как топливо. В список проблем можно включить проблему транспортировки метана, так как источники метана обычно расположены в регионах, которые удалены от регионов использования метана. Технологии транспортировки, известные из данного описания, связаны с определенными финансовыми затратами. Они могут складываться из транспортировки по трубопроводу и из сжижения газа/повторного перевода в газообразное состояние.

Отсюда возможность превращения метана в легко манипулируемые соединения представляет чрезвычайную важность.

Превращение метана может быть выполнено в соответствии с несколькими способами, включающими использование сореагентов и/или катализаторов, или без них.

Простой пиролиз или дегидрирование в С2 углеводороды требуют высоких температур (выше чем 1000оС) и чрезвычайно коротких времен контакта благодаря термодинамическим ограничениям. Патентная литература сообщает некоторые примеры каталитических систем с возможностью направлять в нужном направлении реакцию. Эти способы не обладают высокой селективностью и редко используются на практике.

Использование сореагентов может быть осуществлено в присутствии катализатора или без него.

Относительно первой версии реакции было предложено следующее: кислород с получением метанола и формальдегида [Chem. Ruv. 85(4), 235 (1985)], или хлор (Benson способ, патент США 4 199 533), с получением высших углеводородов. Последняя публикация патента Японии JР 88/222126 раскрывает синтез углеводородов, в основном С2 углеводородов, прямым реагированием метана и кислорода под давлением.

Превращение метана в основном осуществляется через каталитические способы, причем сореагенты принимают участие в реакции.

Первые попытки относятся к сороковым годам: в промышленном масштабе кислородсодержащие продукты были получены при использовании ПО как окислителя (Fial Report N 1085, 31.03.1947).

Реакция получения метанола и формальдегида в основном катализируется различно модифицированными соединениями на основе молибдена (см.патент Великобритании 1 398 385, 1971) Imperial Chemical Indust и патент Великобритании, 1 398 385, 1975) British Gas Cocporation), специальной системой использующий сульфат железа в кислотном растворе.

Образование углеводородных смесей с преобладающим содержанием С2соединений названо "окислительным сочетанием" и обычно проводится в присутствии кислорода или воздуха, причем катализаторы преимущественно имеют оксидный характер.

К катализатору реагенты могут поступать или попеременно или параллельно. В первом случае активными оксидами являются оксиды низкоплавких металлов, таких как кадмий, индий, олово, сурьма, таллий, свиней, висмут, магний, или как таковые или модифицированные [J.Catal. 73- 9-19 (1982) Union Carbide; патент США N 4 443 644 до 7, 4,444,984, 4,495,374, 4, 499:322 и 4,560,821 Atlantic Richfield Co].

Во втором случае в основном используются оксиды щелочно-земельных металлов, модифицированных щелочными металлами [патент США 4 620 057 и 4 654 460 Phillips Petroleum; патент США 4 801 7632 Atlantic Richfield Co.].

Специфичными катализаторами являются катализаторы, выполненные как твердые супер-кислоты (G. A. Olan патент США 4 513 164), в которых в присутствии окислителей всегда получаются С2 углеводороды.

Из существующей технической литературы, известны другие системы, которые имеют способность превращать метан в высшие углеводороды: упоминаются металлы, принадлежащие к первой переходной группе, использованные обычно в форме их оксидов, различно модифицированных оксидами щелочных металлов или галогенидами, и редко-земельные элементы.

Существует разнообразие защищенных патентами материалов с различными составами:

Франция 2 607 804 Inst. Fr. Petrole (LiВr/KBr); США 4751336 Amoco Corp (1% по массе КВr/калсикат D), Япония 88/77826.

Упомянутые катализаторы в основном не допускают получения высоких показателей превращения метана, что не позволяет получать высокие показатели производительности и селективности.

Многие из этих катализаторов подвержены быстрому старению, соответственно быстро теряют свою активность и селективность.

В настоящее время найден специфический состав катализатора, который имеет высокую активность и селективность в окислительном сочетании метана. Такой каталитический состав позволяет уменьшить недостатки, возникающие при использовании катализаторов, известных из прототипов.

Каталитическая система в соответствии с изобретением отличается тем, что подпадает под следующую ампирическую формулу:

Aa Bb Cc Ox, где A - элемент, выбранный из группы, состоящей из германия, кремния, олова, титана, циркония;

B - элемент, выбранный из группы, состоящей из лантана, скандия,иттрия;

С - щелочной или щелочно-земельный металл;

a - число, входящее в диапазон 0,1-10 и предпочтительно 0,25-2;

b - число, входящее в диапазон 0,1-10 и предпочтительно 0,05-2,5;

с - число, входящее в диапазон 0,1-10 и предпочтительно 0,05-2,5;

х - число, которое определяет то валентное состояние, в котором некоторые элементы присутствуют в каталитической системе.

Предпочтительными элементами для A компонента являются титан и цирконий, для B компонента - иттрий и лантан, для компонента С - щелочные металлы и в особенности натрий.

Каталитическая система в соответствии с изобретением может быть получена в соответствии с одной из методик, известных из литературы для аналогичных составов.

Такими способами могут быть: сушка взвеси сушка при перемешивании; сушка распядением; желатинизация; осаждение; соосаждение; пропитка.

Методики предпочтительно выбираются в зависимости от различных исходных материалов.

Иногда также проведение сушки может быть необходимым или может обеспечивать достижение преимуществ.

Полученный таким образом материал, названный каталитическим предшественником, обжигается при высокой температуре (но не выше чем 1000оС) несколькими способами.

Термический цикл, использованный для получения катализаторов, определенных в примерах, является следующим:

последовательность cкорость время,ч

цикла,оС нагрева/охлаждения, oC /ч

комнатная температура

150 65,0 2,0

150 - 2,0

150->300 75,0 2,0

300 - 4,0

300->800 140,0 3,6

800 - 4,0

800->комнатной темпера- 40,0 19,5

туры

П р и м е р 1. По следующей методике получили катализатор титан:лантан: натрий = 1: 1:1. При нагревании в этаноле растворили 28,90 г LaNO3 6H2O и 5,40 г NaNO3. Затем добавили 15,73 г (эквивалентно около 15,04 мл) Ti (OEt)4, смешанным с 30 мл этанола. Псевдожелатинизацию раствора вызвали добавлением небольшого количества Н2О. Всю смесь высушили в печи при 80оС в течение 22 ч и предшественник катализатора последовательно прокалили в соответствии с приведенной схемой.

П р и м е р 2. Катализатор титан:лантан:натрий = 1:2:1 получили концентрированием при испарении водного раствора (250 мл) 2,86 г TiO2, 25,81 г LaNO3 6H2O и 2,84 г NaNO3, испарение происходило до получения загущенной жидкости. Загущенная жидкость сушится в печи при около 100оС в течение 24 ч, и полученное твердое вещество прокаливалось в соответствии со схемой, представленной выше.

П р и м е р ы 3-4. Действуя так же, как в примере 1, получили следующий катализатор: титан: лантан: литий = 1:1:1 катализатор (пример 2) из 28,92 г LaNO3 6H2O и 4,60 г LiNO3 в 150 мл этанола, к которому добавили 15,44 г (эквивалент 13,50 мл) Ti(OEt)4, смешанный с 30 мл этанола, и титан:лантан: калий = 1:1:1 катализатор (пример 4) из 28,95 г LaNO3 6H2O и 6,75 г KNO3 в 150 мл этанола + 30 мл Н2О, к которым добавили 15,57 г (эквивалент 13,91 мл) Ti(OEt)4,смешанных с 30 мл этанола.

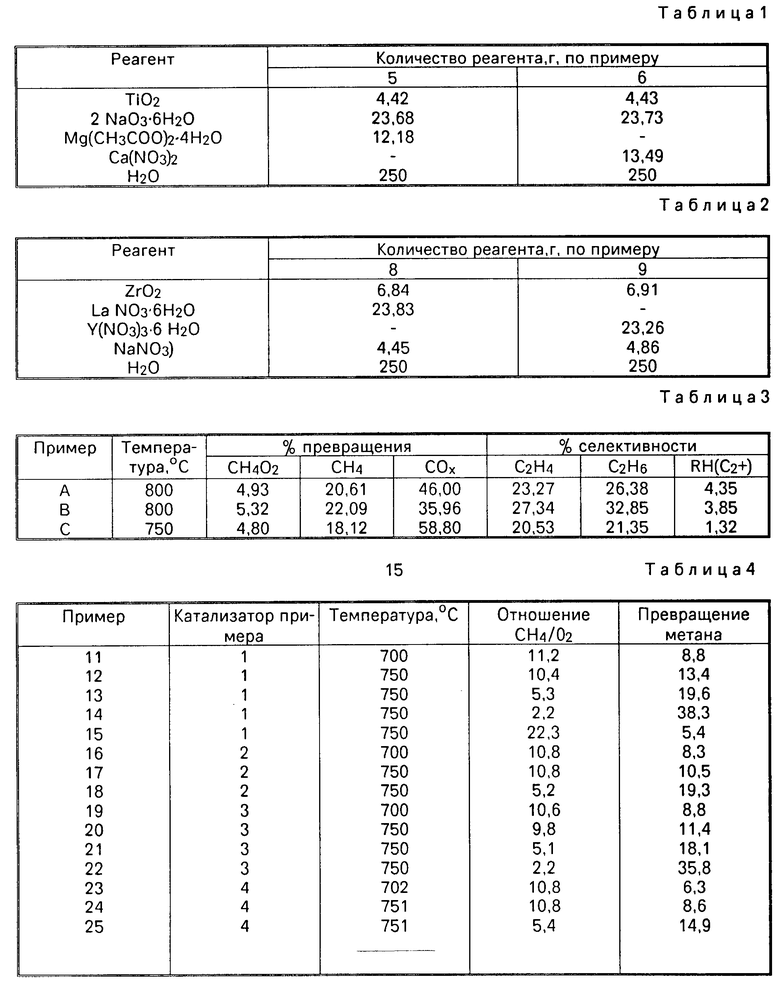

П р и м е р ы 5-6. Действуя так же, как в примере 2, используя реагенты, описанные в табл.1, получили катализаторы титан:лантан:магний = 1:1:1 (пример 5) и титан:лантан:кальций = 1:1:1.

П р и м е р 7. Аналогичным образом, как в примере 1, катализатор титан: иттрий:натрий = 1:1:1 получили из 23,57 г Y(NO3)3 6H2O и 4,90 г NaNO3, которые растворили в 160 мл этанола, к которому добавили 13,44 г (12,01 мл Ti(OEt)4, смешанного с 20 мл этанола.

После добавления этанолового раствора Ti (OEt)4 почти сразу происходила псевдожелатинизация, поэтому не добавляли небольшое количество воды, как в примере 1. П р и м е р ы 8-9. В соответствии с примером 2, используя материалы и количества, показанные в табл.2, получили катализаторы цирконий: лантан:натрий = 1:1:1 (пример 8) и цирконий:иттрий:натрий = =1:1:1.

П р и м е р 10. В 16 мл этанола + 7,5 мл воды растворили 28,89 г LaNO3 6H2O и 5,68 г NaNO3.

При незначительном нагреве смеси все эти твердые вещества практически полностью растворились. Добавили 14,85 г Si(OEt)4 и при незначительном увеличении температуры получили псевдожелатинизацию. Реакционная смесь отстаивалась в печи при 75оС в течение 20 ч, и реакционная смесь прокаливалась в соответствии с представленным циклом.

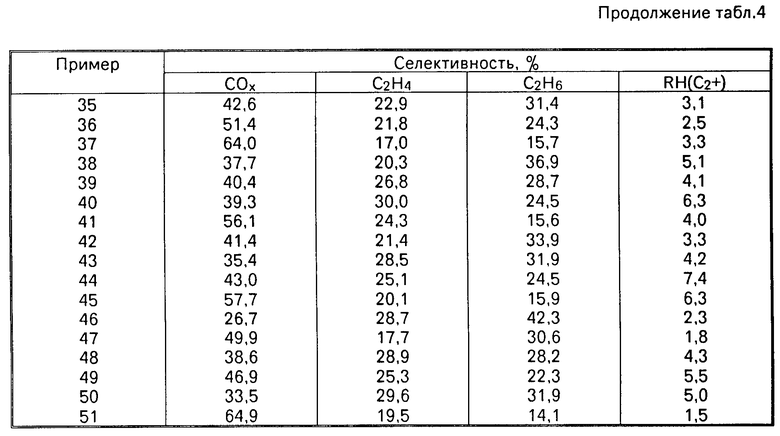

П р и м е р ы 11-51. Материалы, полученные, как показано в примерах 1-10, подвергли испытаниям на определение их каталитической активности в соответствии со следующей методикой. Гранулы размером 20-40 меш. загрузили в кварцевый реактор (каталитический объем = 2 мл) и выдерживали под потоком азота, при этом температуру увеличили до 300оС. Затем подали метан/воздушную смесь. Обычно использованные скорости потока имели следующие значения: метан 22 нмл/мин и воздух при необходимой скорости потока для получения требуемого СН4/О2 отношение. Данные приведены ниже.

Полученные результаты представлены в табл.4.

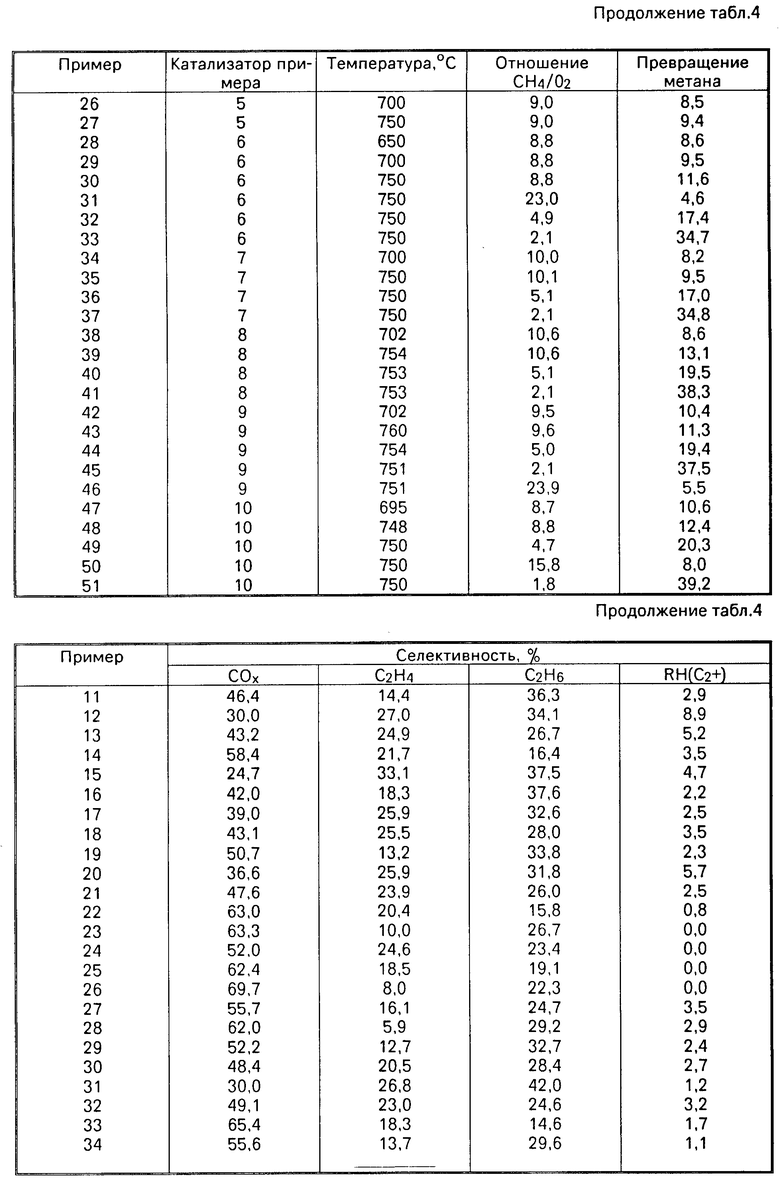

Дополнительные примеры A, B и С стехиометрических расчетов:

Общую формулу для расчета можно записать следующим образом:

A1 B1-2C1-3, где A - Ti, Zr или Si;

B - La или Y;

С - Na, Li, K, Mg или Са.

Атом А.

На каждый моль А - 2 моля кислорода. Общая формула АО2.

Атом В.

На каждый моль В - 1,5 моля кислорода. Общая формула ВО1,5.

Атом С.

Если С - щелочный металл (Li, Na, K, CS), то на каждый моль С - 0,5 моль кислорода, следовательно, общая формула СО0,5; Если С - щелочно-земельный металл, то на каждый моль С - 1 моль кислорода, тогда общая формула СО.

Примеры стехиометрических расчетов

Тi(La/Na = 1/1/1

1 моль Ti - 2 моль О

1 моль La - 1,5 моль О

1 моль Na - 0,5 моль О

Ti LaNaO4

Zr/La/Ba = 1/1/2,5

1 моль Zr - 2 моль О

1 моль La - 1,5 моль О

2,5 моль Ва - 2,5 х 2 = 5 моль О

ZrLaBa2,5O8,5

П р и м е р А. Катализатор Zr; Y; Sr 1/1/3 получают следующим образом.

Карбонат аммония (15,6 г) растворяют в 150 мл воды и туда же примешивают ZrO2.

Затем добавляют 5,6 н нитрата иттрия и 12,7 г нитрата стронция, растворенных в 250 мл воды.

Жидкость отфильтровывают, промывают некоторое время, сушат и прокаливают, как описано выше.

П р и м е р В. Катализатор Zr; La; Ba 1/1/2,5 получают следующим образом.

Карбонат аммония (45 г) растворяют в 300 мл воды и туда же примешивают ZrO2,

Затем добавляют 32,5 г гексагидрата нитрата лантана и 39,2 г нитрата бария, растворенных в 500 мл воды.

Жидкость отфильтровывают, промывают некоторое время, сушат и прокаливают, как описано в представленной заявке.

П р и м е р С. В соответствии с процессом примера В катализатор Zr:La: Cs 1/1/1 получают с использованием 1,9 г ZrO2, 23,9 г гексагидрата нитрата лантана и 9,1 г Cs(OH) Н2О.

Катализаторы, полученные как описано выше, были исследованы в соответствии с примерами 11-51.

Результаты приведены в табл.5.

Использование: нефтехимия. Сущность изобретения: катализатор соответствует эмпирической ф-ле: A1B1-2C1-3Ox , где A-титан, цирконий или кремний; B-лантан или иттрий; C-натрий, литий, калий, цезий, магний, кальций, стронций или барий; X-количество атомов кислорода, определяемое валентным состоянием входящих элементов. Характеристика катализатора: селективность по C2H4 до 33%, по C2H6 до 42%. 5 табл.

КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ МЕТАНА В ВЫСШИЕ УГЛЕВОДОРОДЫ, содержащий элемент, выбранный из группы титан, цирконий или кремний, элемент, выбранный из группы лантан или иттрий, и элемент, выбранный из группы натрий, литий, калий, церий, магний, кальций, стронций или барий, в сочетании с кислородом, отличающийся тем, что состав катализатора соответствует следующей эмпирической формуле:

А1В1-2С1-3Ох,

где А - титан, цирконий или кремний;

В - лантан или иттрий;

С - натрий, литий, калий, цезий, магний, кальций, стронций или барий;

x - количество атомов кислорода, определяемое валентным состоянием входящих элементов.

| Примечание: при публикации изобретения будет использован авторский оригинал описания к изобретению. |

Авторы

Даты

1994-08-15—Публикация

1991-02-06—Подача