Изобретение относится к способу получения потоков спиртов с различными характеристиками (метанол, этанол, н-пропанол, изобутанол) из их смесей с водой и другими высококипящими и низкокипящими соединениями.

Смеси метанола, этанола, пропанола, изобутанола и других соединений могут быть получены с большим или меньшим количеством воды (оперируя внутри подходящих интервалов Т и Р в присутствии подходящего катализатора) из синтез-газа, полученного частичным окислением метана или нафты, паровым реформингом метана или газификацией угля.

Такие смеси можно использовать для получения высокооктановых продуктов синтеза, особенно метил-трет-бутилового и этил-трет-бутилового эфиров (МТБЭ и ЭТБЭ) - продуктов повышенного интереса в свете недавнего законодательства об автомобильном топливе по причине как их октановых характеристик, так и содержания кислорода в них. Однако спрос на МТБЭ особенно трудно покрыть синтезом через присоединение метанола к изобутену, присутствующему в C4-потоках ПК (парового крекинга) и ФКК (флюидного каталитического крекинга), вследствие трудной доступности изобутена.

Смеси спиртов, полученные из CO и H2, можно также использовать в качестве источника изобутена, если содержащийся в них изобутанол отделить и дегидратировать в олефин. В этом свете такие смеси спиртов становятся источником обоих сырьевых материалов, требуемых для получения МТБЭ и ЭТБЭ или их смесей и, следовательно, становятся стратегической альтернативной классическому получению этих соединений ПК и ФКК.

Чтобы сделать синтез высокооктановых продуктов, таких как МТБЭ и ЭТБЭ, из смеси спиртов, полученной из CO и H2, экономически интересным, доступные потоки должны удовлетворять некоторым ограничениям, а именно:

метанол можно использовать либо отдельно, либо в смеси с этанолом, однако в любом случае уровень воды должен быть очень низким; также в обоих случаях уровень C3-спирта должен быть сведен к минимуму, так как он реагирует с изоолефинами с неблагоприятной термодинамикой;

пропанол предпочтительно рециркулируют в реактор синтеза спиртов из CO и H2, так как это приводит к увеличению производства изобутанола. При рециркулировании в реактор синтеза спиртов этот поток может содержать значительные количества метанола и этанола, причем первый превращается в CO и H2, а второй превращается в изобутанол, следовательно, в продукт более ценный.

Распределение этанола между потоком, отбираемым из бокового штуцера 1-й колонны, и головным потоком 2-й колонны существенно зависит от того, производится ли этанол для получения ЭТБЭ в смеси с МТБЭ, или производится изобутанол для получения большего количества изобутена и, следовательно, большего количества МТБЭ;

изобутанол (и любые другие присутствующие высококипящие продукты), направляемый на дегидратацию для получения изобутена, должен иметь ничтожное содержание легких C2 - и C3-спиртов для предотвращения образования легких олефинов, которые не могут быть этерифицированы каталитической системой, обычно используемой для этерификации в МТБЭ и ЭТБЭ, и, следовательно, не представляет интереса. Однако этот поток может допускать присутствие высококипящих продуктов (содержащих или не содержащих кислород).

Цикл разделения по изобретению обеспечивает процесс, который удовлетворяет всем упомянутым ограничениям. Выделять из смеси пропанол, воду, изобутанол и другие тяжелые соединения трудно и дорого, особенно из-за образования гомогенных и гетерогенных бинарных азеотропов с водой.

В этом отношении различие в точках кипения между азетропами н-C3OH и изобутанола с водой составляет только около 3oC (Азеотропные данные, т. III, N35, серия "Advances in Chemistry"); причем азеотроп изобутанола гетерогенен. Трудности разделения эти двух (спиртов) дополнительно усугубляются гидравлическими и механическими проблемами, присущими колоннам с фазовым разделением (поведение любого высококипящего соединения по отношению к воде очень похоже на поведение изобутанола). Известные способы предлагают выделять метанол как головной погон первой колонны, затем воду азеотропной перегонкой в присутствии подходящей несущей добавки (с применением двух колонн) и затем этанол и пропанол в дополнительных двух ректификационных колоннах (изобутанол остается в качестве кубового остатка в последней колонне). В результате главным образом отделения воды этот цикл имеет весьма высокую капитальную и эксплуатационную стоимость.

В способе изобретения достигаются все эти цели в существенно более простой установке (только три ректификационные колонны, одна из которых маленькая) при значительно более низкой эксплуатационной стоимости, чем стоимость известных циклов.

Способ получения трех разделенных потоков, один их которых - безводный поток, состоящий существенно из метанола или метанола и этанола (I), один, состоящий главным образом из н-пропанола, присутствующего в исходной смеси, вместе с небольшими количествами метанола, этанола, изобутанола и воды (II) и один, содержащий главным образом изобутанол и другие высококипящие соединения, присутствующие в исходной смеси (III), из смеси, содержащей 1-70 мас.% метанола, предпочтительно 5-30 мас.%, 0,1-10 мас.% этанола, предпочтительно 0,1-5 мас.%, 0,1-20 мас.% н-пропанола, предпочтительно 1-15 мас.%, 2-80 мас. % изобутанола, предпочтительно 25-70 мас.% и 0,1-50 мас.% воды, предпочтительно 1-30 мас.%, причем остаток до 100 существенно состоит из двух низкокипящих и высококипящих органических соединений либо типа спиртов (таких как изопропанол, н-бутанол и т.д.), либо других (кислородсодержащие соединения, такие как простые эфиры, сложные эфиры, кетоны, альдегиды, кислоты, гетероциклические соединения и т.д., и/или не содержащие кислорода соединения, такие как насыщенные, ненасыщенные, ароматические углеводороды и т.д.), характеризуется наличием следующих стадий:

подачи исходной смеси в первую ректификационную колонну с отбором в качестве головного погона потока, содержащего инертные компоненты и низкокипящие соединения, с отбором из боковой точки выше точки подачи безводного жидкого потока (I), состоящего существенно из метанола или метанола и этанола, и с получением из куба жидкого потока, содержащего существенно весь н-пропанол, изобутанол, воду и другие высококипящие соединения, часть метанола и часть или весь этанол, присутствующий в исходной смеси;

подачи потока из куба первой ректификационной колонны или органической фазы, которую можно получать разделением фаз этого кубового потока на холоду, во вторую ректификационную колонну с получением в качестве головного погона потока (II), содержащего большую часть н-пропанола исходной смеси, с отбором из боковой точки ниже точки подачи жидкого потока, который после охлаждения разделяют на две фазы, водную и органическую, причем последнюю рециркулируют в точку непосредственно ниже точки отбора, и с получением из куба потока (III) (жидкая или паровая фаза), содержащего большую часть изобутанола и высококипящие соединения исходной смеси;

подачи водной фазы, выделенной из жидкого потока, отобранного из боковой точки второй ректификационной колонны вместе возможно с водной фазой, выделенной из потока, отведенного из куба первой ректификационной колонны в третью ректификационную колонну с выделением в качестве головного погона спиртов и других органических соединений и с отбором из куба потока, состоящего существенно из воды,

рабочее давление в колоннах и аппаратах для разделения фаз выбирают в интервале 30-500 кПа (абсолютное), предпочтительно 100-300 кПа.

Противопенный раствор, например водный раствор силикона, может быть подан в первую ректификационную колонну (предпочтительно в точку непосредственно ниже точки бокового отбора потока (I), и/или во вторую ректификационную колонну (предпочтительно в жидкую фазу конденсора).

Поток (III) предпочтительно используют для получения изобутена дегидратацией в присутствии подходящего катализатора. Поток (I) (содержание воды в котором всегда меньше 1000 млн-1 по массе), отобранный из боковой точки первой колонны, предпочтительно используют для присоединения к изобутену, полученному дегидратацией изобутанола и, следовательно, для получения МТБЭ или смеси МТБЭ/ЭТБЭ, но он также может быть частично рециркулирован в реактор синтеза спиртов или может быть использован для других целей (таких как производство метанола, пригодного в качестве растворителя, если этанол полностью отводят из куба первой колонны).

Поток (II) предпочтительно рециркулируют в реактор синтеза спиртов из CO и H2 для превращения н-пропанола в изобутанол и, следовательно, повышения ценности н-пропанола. Даже относительно высокие количества метанола, этанола и изобутанола могут находиться в потоке (II), потому что рециркуляция в реактор делает возможной их регенерацию. По этой же причине (рециркуляция в реактор) содержание воды может не быть таким же низким, как в потоке (I).

Разделение фаз жидкого потока, отобранного из боковой точки второй ректификационной колонны, позволяет удалить большую часть воды, поданной в колонну, так что разделение н-пропанола и изобутанола в нижней части колонны происходит в отсутствие воды, приводя к значительному увеличению разделяемости системы изобретения. На это указывает тот факт, что точки кипения двух безводных соединений отличаются на 10oC вместо приблизительно 3oC в водной системе. Отсутствие воды также снимает механические проблемы, связанные с разделением фаз на тарелках, повышая их эффективность.

Поток (III) практически не содержит н-пропанола и может быть использован для получения изобутена (и других более тяжелых олефинов) и далее вместе с метанолом или метанолом и этанолом потока (I) для получения МТБЭ или смеси МТБЭ и ЭТБЭ.

Если эффлюент реактора синтеза спиртов содержит относительно высокую концентрацию альдегидных, кетонных или кислотных побочных продуктов, то он может быть подвергнут гидрированию перед подачей в цикл разделения изобретения.

Чтобы полностью удалить следы кислотных соединений, этот поток или поток, отведенной из куба первой колонны (перед любым разделением фаз), или поток, отобранный из бокового штуцера второй колонны (перед разделением фаз), или органическая фаза, выгруженная из первого аппарата для разделения фаз (если таковой присутствует), могут быть пропущены через слои основных ионообменных смол различного типа (например, типа содержащих четвертичные аммониевые группы -N(Ri)3OH) или альтернативно обработаны водными растворами NaOH и/или других основных продуктов, таких как карбонаты, фосфаты щелочных или щелочно-земельных металлов и/или других основных соединений азотистого типа, и т.д.

Цикл может быть легко использован для производства изобутанола высокой чистоты, даже если вводимое сырье содержит высокую концентрацию высококипящих соединений. Для достижения этой цели необходимо направить поток из куба второй колонны во вспомогательную ректификационную колонну. С верха этой последней колонны можно получить изобутанол с чистотой > 95% и производить, например (дегидратацией в изобутен с последующей этерификацией) высокооктановые смеси с более высоким содержанием МТБЭ.

На чертеже изображена схема, представляющая предпочтительный, но не ограничивающий вариант изобретения.

После возможного гидрирования, не показанного на чертеже, смесь спиртов из реактора синтеза достигает цикла разделения по линии 1 и вместе с рециркулированным потоком 2 предварительно подогревается в 32 и подается по линии 3 в ректификационную колонну 4. После частичной конденсации в 5 газообразный поток 7 покидает емкость 6 орошения и выпускается, чтобы удалить все низкокипящие соединения или соединения подобного поведения посредством образования низкокипящих азеотропов (простые эфиры, углеводороды и т.д.). Жидкий поток 8, отведенный из емкости 6, возвращают на верхнюю тарелку (возможно после предварительного подогревания в теплообменнике, не показан). Поток 9 безводного метанола и этанола отбирают с тарелки колонны, расположенной выше тарелки ввода. Противопенный раствор подают по линии 10 непосредственно ниже линии 9. Кубовый поток 11 (не содержащий метанола и этанола) отбирают и, если поток 1 обогащен водой, подвергают разделению фаз в аппарате 13 после охлаждения в 35. Разделение фаз, однако, не имеет существенного значения для работы рассматриваемого цикла. Органическую фазу 14, выгруженную из аппарата 13, или альтернативно поток II, если аппарат 13 отсутствует, подают во вторую ректификационную колонну 20.

Поток 24, отбираемый с верха и конденсируемый в 25, частично рециркулируют в реактор синтеза спиртов (линия 40) и частично возвращают в качестве орошения (линия 18) после предварительного подогревания в 21. Поток 40 содержит большую часть пропанола, введенного в цикл, весь метанол и этанол, еще присутствовавшие в потоке 14, и небольшое количество изобутанола. В этом рециркулированном потоке можно допустить присутствие воды, произошедшей из азеотропов вода-этанол, вода-пропанол и вода-изобутанол. Жидкий поток 16, отбираемый с тарелки ниже точки ввода, охлаждают в 36 и направляют в аппарат 17 для разделения фаз, где поток разделяют на водную фазу 26 и органическую фазу 19 (насыщенная водой смесь, состоящая главным образом из изобутанола и высококипящих соединений), которую после предварительного подогревания в 37 рециркулируют по линии 29 в колонну 29 непосредственно ниже тарелки, с которой отбирают поток 16. Водная фаза 26 при небольшой концентрации изобутанола содержит всю воду, поданную в цикл разделения, за исключением отобранной с верха колонны 20 (линии 40) и небольшого количества, присутствующего в потоках 7 и 9. Эта вода, отведенная по линии 26 (через 17), дает возможность проводить разделение пропанола и изобутанола в нижней части колонны 20 в безводных условиях. Эти условия гораздо более благоприятны, чем водные условия, и дают возможность отбирать без трудностей из куба (линия 22), содержащего большую часть изобутанола, введенного в цикл (вместе с другими высококипящими соединениями, присутствующими в потоке 14, и очень малым количеством пропанола).

Водный раствор NaOH можно подать по линии 12 для нейтрализации присутствующих кислотных компонентов. Образующиеся соли удаляют по линии 26.

Поток 22 направляют в реактор дегидратации в изобутен (другие олефины могут образоваться из присутствующих тяжелых соединений). Изобутен затем подают в реактор этерификации, где вместе с потоком 9 в присутствии подходящего катализатора превращают в МТБЭ и ЭТБЭ (другие простые эфиры также получают из других олефинов, образующихся из тяжелых соединений).

Водный поток 26 вместе с потоком 15 (если использовали аппарат 13 для разделения фаз) подают по линии 39 в теплообменник 27 и затем в колонну конечного разделения 28, из куба которой отбирают поток 29, состоящий только из воды (возможно присутствие солей, если NaOH или другие основания добавлялись по линии 12 или в других точках цикла). Поток можно направить на установку классической обработки воды для окончательной очистки.

Головной поток 30 конденсируют в 31 и затем частично подают в качестве орошения по линии 38 (после возможного предварительного подогревания, не показано), а частично рециркулируют в исходное сырье цикла для регенерации изобутанола, присутствующего в потоке 39. Емкость 41 предназначена для непрерывного полного возврата любой водной фазы, присутствующей в ней, для гарантии рециркулирования только органической фазы по линии 2.

Пример. Способ осуществляется по схеме чертежа.

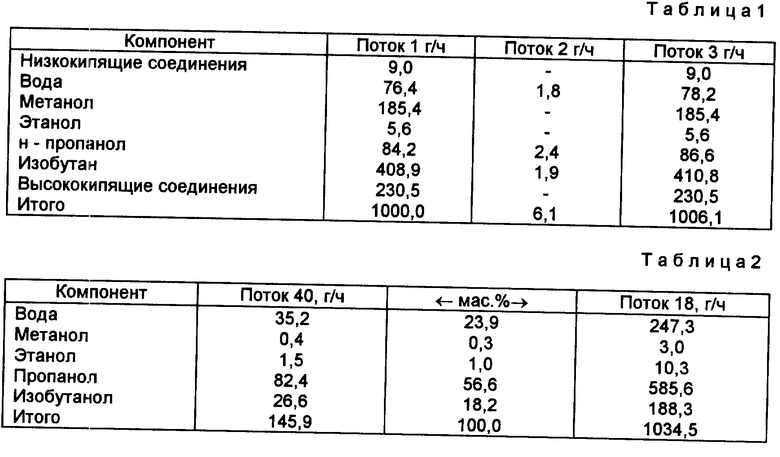

В первую ректификационную колонну 4 (ступенчатая колонна со стеклянными тарелками, ⊘ = 50 мм, 80 тарелок в целом, точка ввода на 25 тарелке от куба, давление в голове колонны атмосферное, боковой отбор на 70-й тарелке от куба) подают при 55oC поток 3 (сумма потока 1 (эффлюент из реактора синтеза спиртов) и потока 2 (рецикл из колонны 28), состоящий из компонентов, приведенных в табл.1.

Газовый поток 7, 10,0 г/ч, отбирают из емкости 6 при 40oC. Он содержит вместе с другими органическими соединениями весь диметиловый эфир, присутствующий в сырье, и небольшое количество метанола (1,0 г/ч). Жидкую фазу 8 в условиях равновесия возвращают в качестве орошения со скоростью 677,9 г/ч. Жидкий поток, отбираемый с 70-й тарелки (при 69oC) содержит:

Вода - ≤ 0,2 г/ч (< 0,1 мас.%)

Метанол - 184,0 г/ч

Этанол - 4,1 г/ч

Итого: - 188,3 г/ч

Водный раствор, содержащий 1 мас.% силиконового противопенного средства (1,0 г/ч, не рассматривается в массовом балансе), подают на 65-ю тарелку.

Поток II отводят из куба (при 102oC) и подают прямо в колонну 20 (тарельчатая колонна с такими же характеристиками, как предыдущая, работающая при атмосферном давлении, 70 тарелок в целом, ввод на 40-ю тарелку, боковой отбор с 35-й тарелки). Потоки 40 и 18 рециркулируют с верха колонны (при 89oC) в реактор синтеза спиртов и в колонну соответственно. Содержание потоков см. табл.2.

Водную фазу 16, отобранную (при 95oC) с 35-й тарелки, охлаждают до 20oC в 36 и подвергают разделению фаз в 17, откуда отводят водный поток 26, содержащий, г/ч:

Вода - 43,0

Пропанол - 2,4

Изобутанол - 1,9

Итого - 47,3

Органический поток 29 рециркулируют после предварительного нагревания до 90oC в 37. Из куба при 120oC отводят поток 22, содержащий, г/ч:

Пропанол - 1,8

Изобутанол - 382,3

Тяжелые - 230,5

Итого - 614,6

Поток 26, предварительно нагретый до 80oC в 27, подают в колонну 28 (тарельчатая колонна с теми же характеристиками, как предыдущая, работающая при атмосферном давлении, всего 25 тарелок и ввод на 15-ю тарелку от куба).

Головной погон 30 (примерно при 95oC) конденсируют в 31 и частично возвращают в качестве орошения через линию 38 (18,3 г/ч), а частично рециркулируют в цикл в качестве сырья по линии 2 (6,1 г/ч). Кубовый поток 29 (41,2 г/ч) состоит только из воды и отбрасывается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХ ОТДЕЛЬНЫХ ПОТОКОВ МЕТАНОЛА И ЭТАНОЛА, Н-ПРОПАНОЛА И ИЗОБУТАНОЛА | 1995 |

|

RU2159223C2 |

| Способ обезвоживания смеси метанола с С @ - С @ - спиртами | 1988 |

|

SU1646487A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА И АЛКИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2078074C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА КОМПАУНДИРОВАНИЯ БЕНЗИНА | 1994 |

|

RU2070219C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛТРЕТ-БУТИЛОВЫХ ЭФИРОВ И СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ТАКИХ ЭФИРОВ И 1-БУТЕНА | 1995 |

|

RU2101274C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2319686C2 |

Использование: в основном органическом синтезе для получения высокооктановых продуктов синтеза, таких как метил-трет-бутиловый и этил-трет-бутиловый эфир. Сущность изобретения: из смеси, содержащей метанол, этанол, н-пропанол, изобутанол, воду и другие высококипящие и низкокипящие соединения, получают три раздельных потока: один - безводный поток, состоящий в основном из метанола или метанола и этанола (I), другой - поток, содержащий большую часть н-пропанола, присутствующую в исходной смеси (II), и третий - поток, содержащий большую часть изобутанола, присутствующую в исходной смеси (III), с использованием трех ректификационных колонн, причем поток (I) отбирают из боковой точки первой колонны, поток (II) получают с верха второй колонны и поток (III) получают из куба второй колонны. 1 с. и 10 з.п.ф-лы, 2 табл. 1 ил.

| DE, патент, 3811150, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, авторское свидетельство, 960156, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, патент, 1510716, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-04-20—Публикация

1993-11-19—Подача