Изобретение относится к металлургии, а именно к получению заготовок квадратного профиля из непрерывнолитого слитка.

Известен способ получения полос из непрерывнолитого слитка, включающий подачу металла в кольцевую полость между вращающимися вокруг вертикальной оси наружным и внутренним кристаллизаторами, извлечение полого слитка с одновременным его вращением и непрерывное разделение слитка на несколько полос.

Недостатком известного способа является то, что реализовать его невозможно из-за отсутствия в нем приемов разделения по винтовой линии. Кроме того, в этом способе к недостаткам следует отнести большие габариты МНЛЗ.

Известен также способ непрерывного литья заготовок, включающий подачу металла в кольцевую полость между наружным и внутренним кристаллизаторами, вытягивание полого слитка с одновременным его вращением, разделение слитка по спирали на заготовки и их разгиб, в котором разделение слитка производят по многозаходной спирали в диаметрально противоположных зонах, а разгиб заготовок осуществляют при симметричном их расположении относительно продольной оси полого слитка. Кроме того, при изменении ширины отделяемых заготовок суммарную ширину и угол захода разделения устанавливают постоянными.

Известный способ устраняет перекосы полого слитка за счет его уравновешивания при симметричном расположении мест спирального разделения, что частично повышает стабильность процесса. Однако в нем не предусмотрено расстояние до зон разделения от зеркала металла. Таким образом, в известном способе отсутствуют приемы, позволяющие уменьшить габариты МНЛЗ. Кроме того, известный способ не включает непосредственные конкретные приемы механического воздействия на материал полого слитка для отделения заготовки.

Целью изобретения является повышение стабильности процесса и качества заготовок и уменьшение габаритов МНЛЗ.

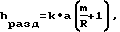

Поставленная цель достигается тем, что в способе, включающем подачу металла в кольцевую полость между наружным и внутренним кристаллизаторами, формирование в них полого слитка, его вытягивание с одновременным вращением, разделение слитка по спирали на заготовки квадратного профиля и их разгиб, в кристаллизаторах формируют полый слиток с толщиной стенки, составляющей 1,2...1,35 стороны квадрата сечения отделяемой заготовки, а спиральное разделение производят накаткой разделительной канавки с прямым углом в вершине, при этом заготовку формируют, отделяют и разгибают в положении на ребро, кроме того, разделение полого слитка производят на расстоянии от зеркала металла в кристаллизаторе, которое определяют из выражения

hразд=k·a +1

+1 , м, где k = 3,2...22,5 м˙мин/т - эмпирический коэффициент, применяемый в обратно пропорциональной зависимости от величины среднеинтегрального значения коэффициента затвердевания, изменяющегося в пределах 0,015...0,040

, м, где k = 3,2...22,5 м˙мин/т - эмпирический коэффициент, применяемый в обратно пропорциональной зависимости от величины среднеинтегрального значения коэффициента затвердевания, изменяющегося в пределах 0,015...0,040  ;

;

a - толщина стенки полого слитка, м;

R - внешний радиус полого слитка, м;

m - производительность процесса, Т/мин.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что спиральное разделение производят накаткой разделительной канавки с прямым углом в вершине, а квадратную заготовку формируют, отделяют и разгибают в положении на ребро. Таким образом, заявляемый способ соответствует критерию "новизна".

Известные технические решения не предусматривают отливку полого слитка с большей толщиной стенки, чем стороны квадрата поперечного сечения отделяемой заготовки, кроме того, в них не устанавливается требование спирального разделения на определенном расстоянии от зеркала металла в кристаллизаторах. В заявляемом же способе полый слиток формируют с толщиной стенки, составляющей 1,2-1,35 стороны квадрата сечения отделяемой заготовки, а расстояние между зоной спирального разделения и зеркалом металла в кристаллизаторах устанавливается по зависимости м. Это позволяет сделать вывод о его соответствии критерию "существенные отличия".

м. Это позволяет сделать вывод о его соответствии критерию "существенные отличия".

Согласно заявляемому техническому решению спиральное разделение производят накаткой разделительной канавки с прямым углом в вершине, при этом квадратную заготовку формируют, отделяют и разгибают в положении на ребро. Такая схема разделения позволяет использовать для накатки канавки валки с прямоугольным выступом, что значительно повышает их стойкость и соответственно стабильность процесса непрерывного литья. Кроме того, при накатке разделительной канавки с прямоугольной вершиной увеличивается степень деформации металла без редуцирования, что позволяет улучшить макроструктуру получаемых заготовок.

В то же время в заявляемом техническом решении отливку полого слитка производят с толщиной стенки, составляющей 1,2...1,35 стороны квадрата поперечного сечения заготовки. Эта величина получена эмпирически. При отливке слитка с толщиной стенки менее 1,2 стороны квадрата поперечного сечения заготовки после спирального разделения формируется заготовка с искаженным профилем, а именно с двумя срезанными вершинами. В то же время при толщине полого слитка более чем 1,35 стороны квадрата поперечного сечения заготовки происходят редуцирование и продольная вытяжка заготовки в зонах накатки разделительной канавки. Это искажает геометрию нижнего спирального среза слитка, способствует закусыванию его в разделительных клетках. Последнее приводит к росту нагрузок на разделяющие клети и их "забуривание". Последнее не позволяет стабильно осуществлять процесс непрерывного литья заготовок.

Согласно заявляемому техническому решению спиральное разделение производят на расстоянии от зеркала металла в кристаллизаторах, которое определяют из выражения

hразд= k·a +1

+1 , м, где k = 3,2...22,5 м мин/т - эмпирический коэффициент, принимаемый в обратно пропорциональной зависимости от величины среднеинтегрального значения коэффициента затвердевания, изменяющегося в пре- делах 0,015...0,040

, м, где k = 3,2...22,5 м мин/т - эмпирический коэффициент, принимаемый в обратно пропорциональной зависимости от величины среднеинтегрального значения коэффициента затвердевания, изменяющегося в пре- делах 0,015...0,040  ;

;

a - толщина стенки полого слитка, м;

R - внешний радиус полого слитка, м;

m - производительность процесса, т/мин. Эта зависимость получена экспериментально. Она главным образом определяет зону спирального разделения, соответствующую расстоянию от вершины лунки (окончания жидкой фазы), примерно равному ширине отделяемой заготовки. Последнее позволяет производить спиральное разделение полого слитка в однофазном состоянии, что способствует исключению горячих трещин в зоне деформации и тем самым улучшению макроструктуры получаемой заготовки. Кроме того, спиральное разделение в этой зоне позволяет производить накатку разделительных канавок с наименьшими усилиями в разделяющих клетях. Это позволяет уменьшить размеры клетей и соответственно снизить габариты МНЛЗ. В то же время увеличение расстояния от вершины лунки до зоны разделения более чем по заявляемой зависимости приводит к снижению температуры разделяемого слитка и увеличению высоты МНЛЗ. Последнее значительно увеличивает габариты МНЛЗ, а разделение слитка с низкой температурой снижает стойкость разделяющих клетей и, соответственно, снижает стабильность процесса литья.

Пределы принимаемого в заявляемой зависимости эмпирического коэффициента (3,2...22,5) являются оптимальными, отклонение от них в верхнюю или нижнюю сторону приводит к отклонению от оптимального расстояния зоны спирального разделения от зеркала металла в кристаллизаторах. В указанных пределах значение коэффициента принимается в обратно пропорциональной зависимости от среднеинтегрального значения коэффициента затвердевания металла, изменяющегося в пределах 0,015... 0,040  . При несоблюдении обратно пропорциональной зависимости или выходе за пределы указанного интервала среднеинтегральных значений коэффициента затвердевания заявляемая зависимость в предлагаемом техническом решении не выполняется.

. При несоблюдении обратно пропорциональной зависимости или выходе за пределы указанного интервала среднеинтегральных значений коэффициента затвердевания заявляемая зависимость в предлагаемом техническом решении не выполняется.

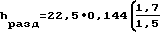

П р и м е р 1. В процессе непрерывной разливки сталь марки Зсп подают между наружным и внутренним кристаллизаторами с массовым расходом 1,7 т/мин. Из кристаллизатора вытягивают полый слиток диаметром 3,0 м с одновременным вращением. Полый слиток разделяют по спиральной линии путем накатки канавки с прямым углом в вершине разделительными клетями, при этом формируют, разделяют и разгибают квадратную заготовку в положении на ребро. При размерах получаемой квадратной заготовки 0,12x0,12 м в кристаллизаторах формируют полый слиток с толщиной стенки 0,12x1,3 = 0,156 м. Учитывая, что толщина формируемого полого слитка a = 0,156 м и среднеинтегральное значение коэффициента затвердевания стали марки Зсп равно 0,03, расстояние от зеркала металла в кристаллизаторах до зоны спирального разделения устанавливают соответственно по зависимости

hразд=5.3·0.156 +1

+1 =1,76 м Процесс разливки шел стабильно, качество заготовок удовлетворительное.

=1,76 м Процесс разливки шел стабильно, качество заготовок удовлетворительное.

П р и м е р 2. Все условия разливки идентичны примеру 1, кроме коэффициента затвердевания стенки и толщины отливаемого полого слитка. В этом примере разливается металл со средним интегральным коэф- фициентом, равным 0,015  , а толщи- на стенки полого слитка составляет 1,2 от стороны квадрата поперечного сечения заготовки. Соответственно расстояние от зеркала металла до зоны спирального разделения (высота)

, а толщи- на стенки полого слитка составляет 1,2 от стороны квадрата поперечного сечения заготовки. Соответственно расстояние от зеркала металла до зоны спирального разделения (высота)

м Процесс разливки шел стабильно, качество непрерывнолитной заготовки было удовлетворительное.

м Процесс разливки шел стабильно, качество непрерывнолитной заготовки было удовлетворительное.

П р и м е р 3. Условия разливки идентичны пп.1 и 2, кроме толщины стенки полого слитка (принимается 1,35 от стороны квадрата) и среднеинтегрального коэффициента затвердевания металла - 0,04  Соответственно высота

Соответственно высота

hразд=3,2·0,162 +1

+1 =1,11 м Процесс разливки шел стабильно, качество непрерывнолитой заготовки удовлетворительное.

=1,11 м Процесс разливки шел стабильно, качество непрерывнолитой заготовки удовлетворительное.

П р и м е р 4. Условия разливки идентичны примеру 1, кроме толщины стенки полого слитка - 1,15 от стороны квадрата поперечного сечения заготовки. В этом случае процесс шел стабильно, но профиль заготовки был искажен за счет двух срезанных углов, что не удовлетворяло техническим требованиям к заготовкам.

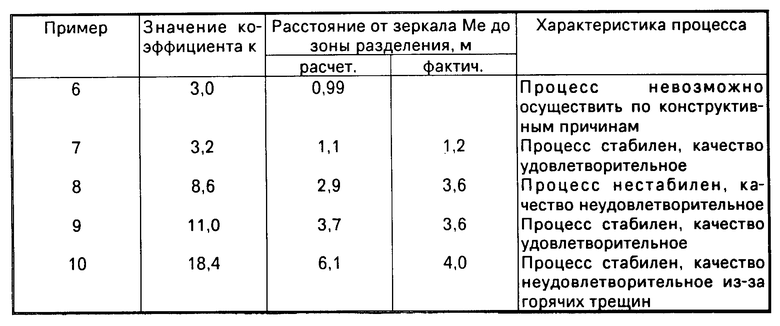

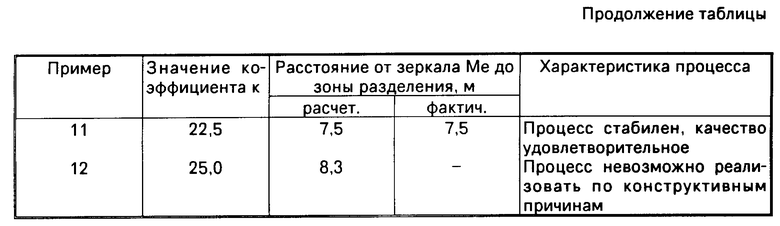

П р и м е р 5. Условия разливки идентичны примеру 1, кроме толщины стенки полого слитка - 1,4 от стороны квадрата поперечного сечения заготовки. В этом случае процесс шел нестабильно из-за закусываний и остановок, качество заготовок было неудовлетворительное. Далее параметры примеров приведены в таблице (с постоянным значением толщины стенки полого слитка, равного примеру 1 (1,3).

Из приведенных примеров видно, что процесс непрерывного литья заготовок идет стабильно с удовлетворительным качеством заготовок. Кроме того, МНЛЗ имеют небольшие габариты, а стойкость оборудования удовлетворяет стабильности процессов.

Таким образом, технико-экономическая эффективность предлагаемого способа выражается в повышении стабильности процесса, снижении капитальных затрат на строительство МНЛЗ, повышении стойкости оборудования и повышении качества непрерывнолитых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2423193C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ МЕТАЛЛОЛОМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498878C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2427436C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВОЙ ЗАГОТОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2681232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| КРИВОЛИНЕЙНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2698005C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2008 |

|

RU2397041C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯМОУГОЛЬНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198064C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

Изобретение относится к металлургии. Способ включает отливку непрерывного полого слитка, вытягивание его с одновременным вращением, разделение слитка по спирали на заготовки квадратного профиля накатной разделительной канавки и их разгиб. В кристаллизаторах формируют полый слиток с толщиной стенки, составляющей 1,2 - 1,35 стороны квадрата поперечного сечения отделяемой заготовки, спиральное разделение производят накатной разделительной канавки с прямым углом в вершине, при этом квадратную заготовку формируют, отделяют и разгибают в положении на ребро. Разделение полого слитка производят на определенном расстоянии от зеркала металла в кристаллизаторе. 1 з.п. ф-лы, 1 табл.

hразд=k·a +1

+1 , м ,

, м ,

где K = 3,2 - 22,5 м · мин/т - эмпирический коэффициент, принимаемый в обратно пропорциональной зависимости от величины среднеинтегрального значения коэффициента затвердения металла, изменяющегося в пределах 0,015 - 0,040 м/мин0,5;

a - толщина стенки полого слитка, м;

R - внешний радиус полого слитка, м;

m - массовый расход, т/мин.

| Авторское свидетельство СССР N 1329024, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1990-12-07—Подача