Изобретение относится к литейному производству, в частности к способам получения гибкой технологической оснастки.

Цель изобретения - упрощение технологического процесса.

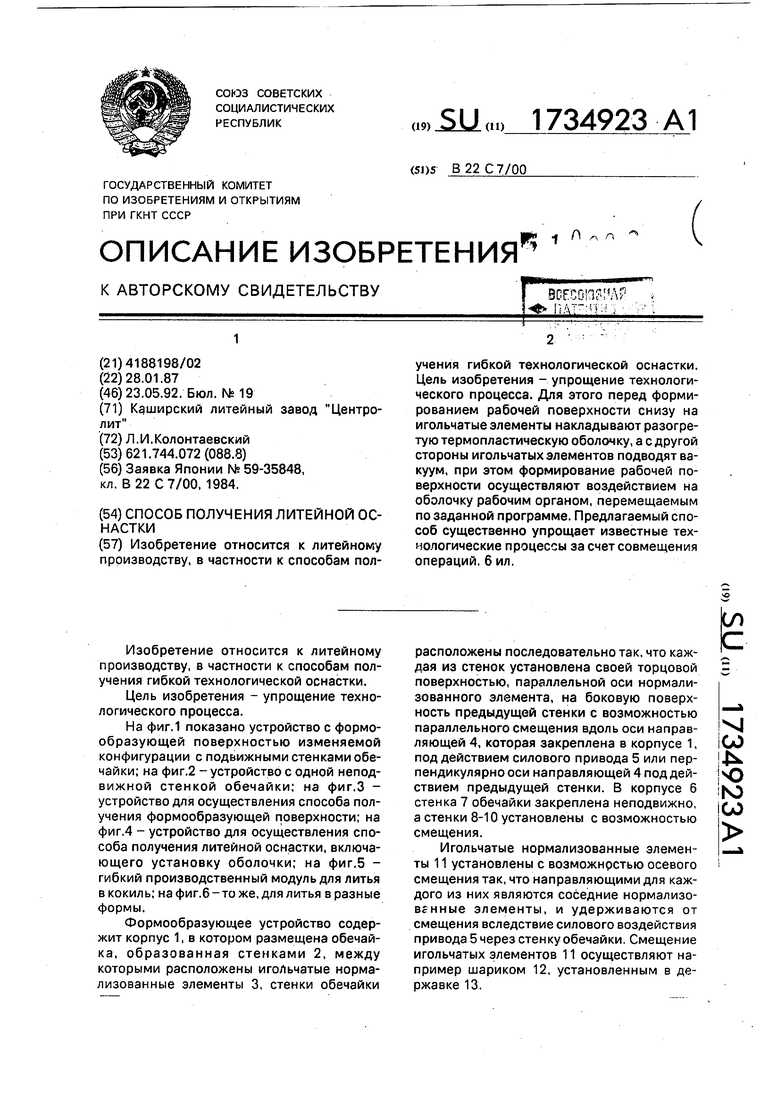

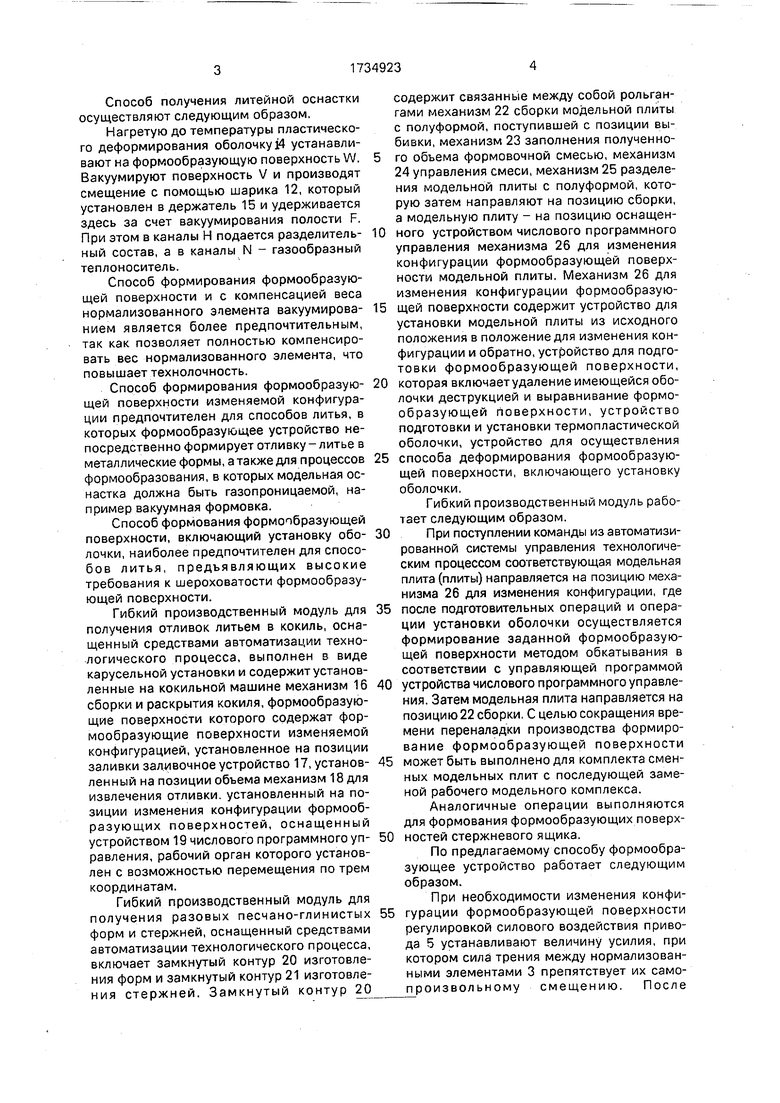

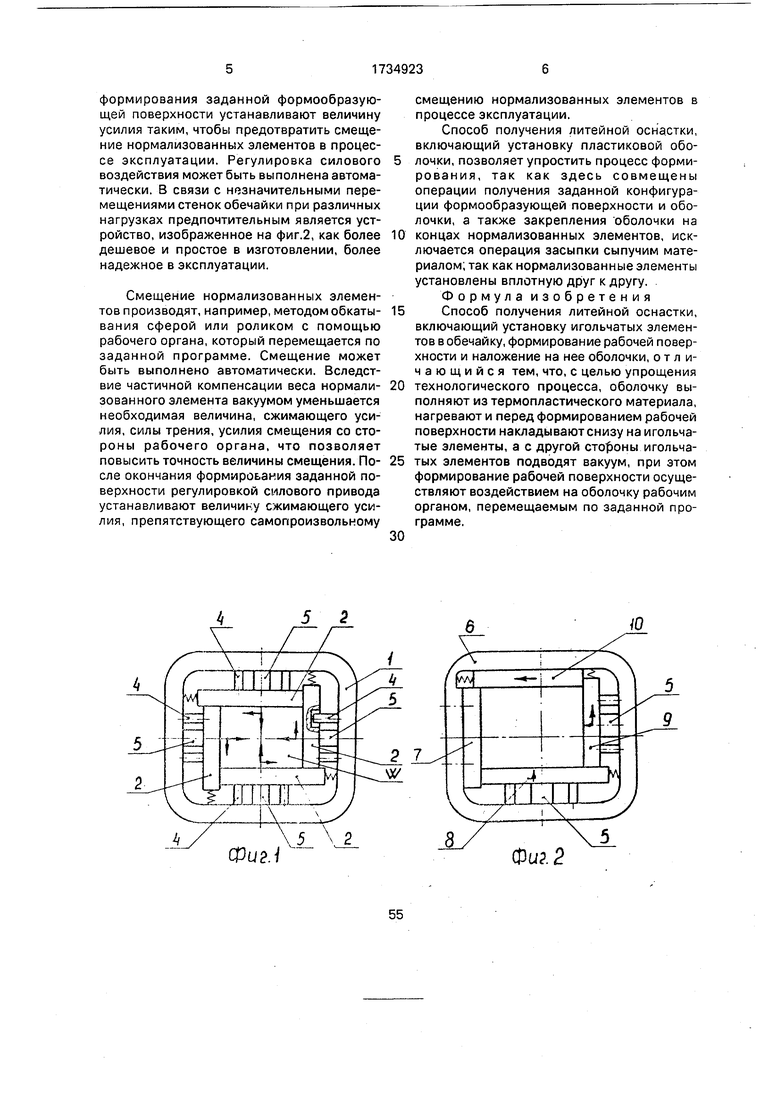

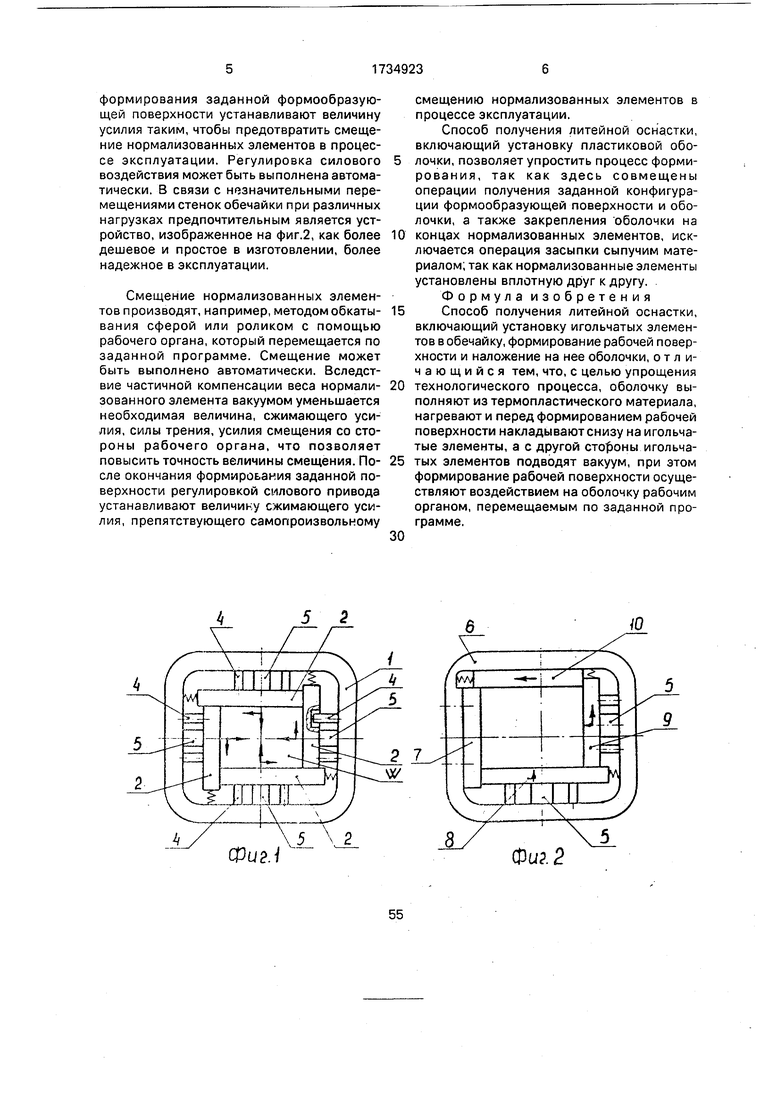

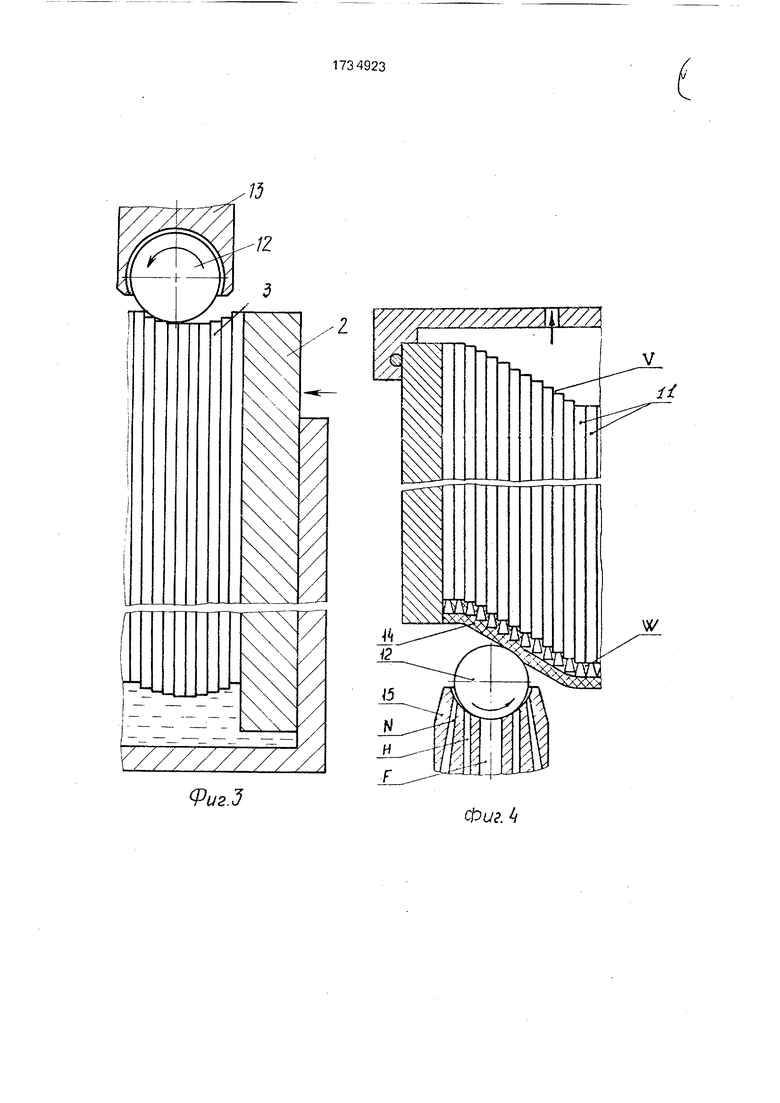

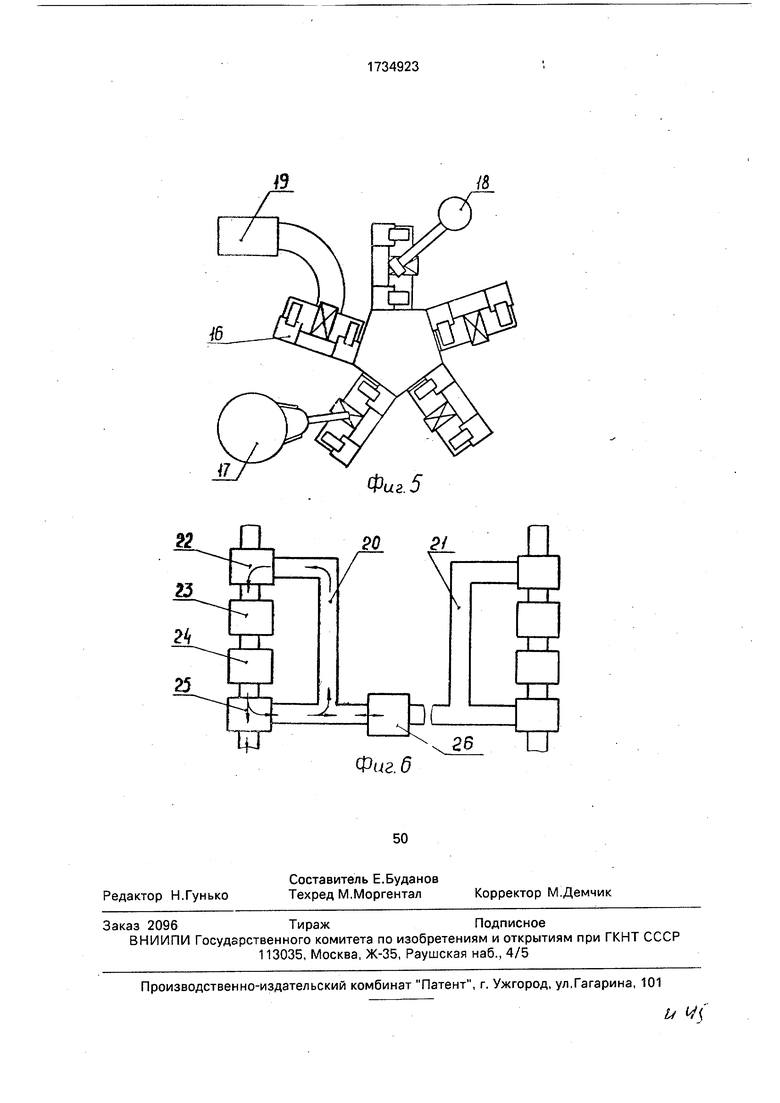

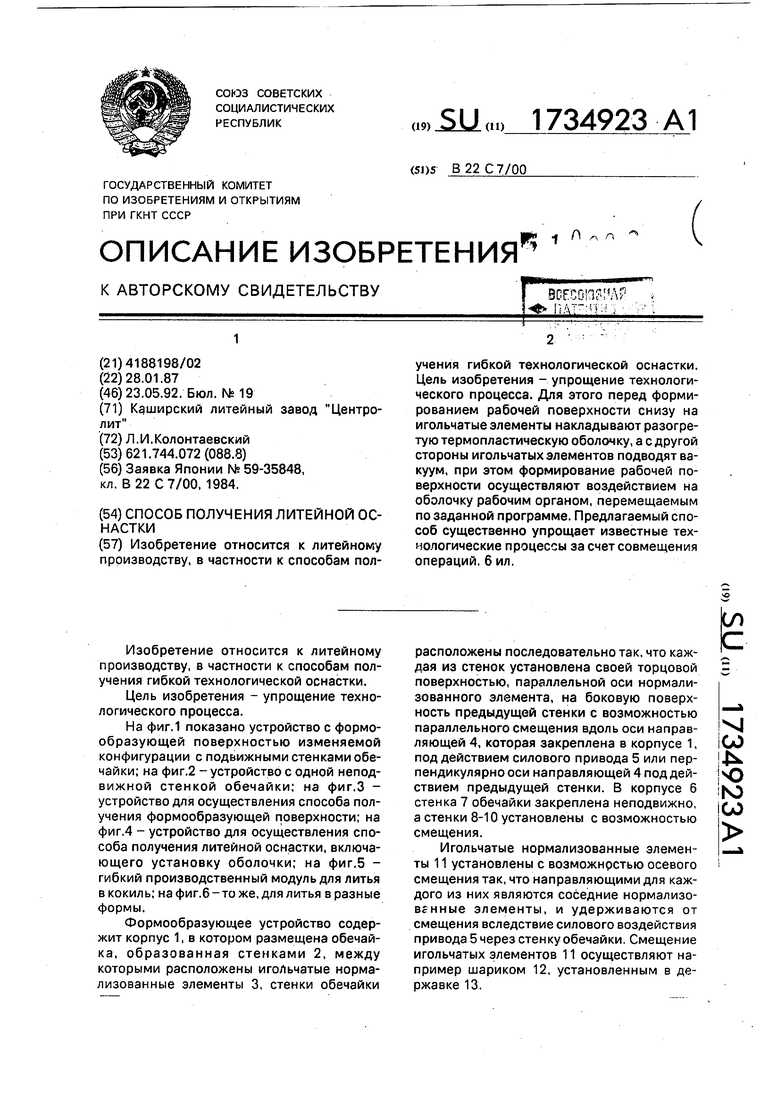

На фиг.1 показано устройство с формообразующей поверхностью изменяемой конфигурации с подвижными стенками обечайки; на фиг.2 - устройство с одной неподвижной стенкой обечайки; на фиг.З - устройство для осуществления способа получения формообразующей поверхности; на фиг.4 - устройство для осуществления способа получения литейной оснастки, включающего установку оболочки; на фиг.5 - гибкий производственный модуль для литья в кокиль; нафиг.б-тоже.длялитья в разные формы.

Формообразующее устройство содержит корпус 1, в котором размещена обечайка, образованная стенками 2, между которыми расположены игольчатые нормализованные элементы 3, стенки обечайки

расположены последовательно так, что каждая из стенок установлена своей торцовой поверхностью, параллельной оси нормализованного элемента, на боковую поверхность предыдущей стенки с возможностью параллельного смещения вдоль оси направляющей 4, которая закреплена в корпусе 1, под действием силового привода 5 или перпендикулярно оси направляющей 4 под действием предыдущей стенки. В корпусе 6 стенка 7 обечайки закреплена неподвижно, а стенки 8-10 установлены с возможностью смещения.

Игольчатые нормализованные элементы 11 установлены с возможностью осевого смещения так, что направляющими для каждого из них являются соседние нормализо- Вснные элементы, и удерживаются от смещения вследствие силового воздействия привода 5 через стенку обечайки. Смещение игольчатых элементов 11 осуществляют например шариком 12, установленным в державке 13.

Ё

VJ

iGJ Јь

Ю

ю со

Способ получения литейной оснастки осуществляют следующим образом.

Нагретую до температуры пластического деформирования оболочку J4 устанавливают на формообразующую поверхность W. Вакуумируют поверхность V и производят смещение с помощью шарика 12, который установлен в держатель 15 и удерживается здесь за счет вакуумирования полости F. При этом в каналы Н подается разделительный состав, а в каналы N - газообразный теплоноситель.

Способ формирования формообразующей поверхности и с компенсацией веса нормализованного элемента вакуумирова- нием является более предпочтительным, так как позволяет полностью компенсировать вес нормализованного элемента, что повышает технолочность.

Способ формирования формообразующей поверхности изменяемой конфигурации предпочтителен для способов литья, в которых формообразующее устройство непосредственно формирует отливку-литье в металлические формы, а также для процессов формообразования, в которых модельная оснастка должна быть газопроницаемой, например вакуумная формовка.

Способ формования формообразующей поверхности, включающий установку оболочки, наиболее предпочтителен для способов литья, предъявляющих высокие требования к шероховатости формообразующей поверхности.

Гибкий производственный модуль для получения отливок литьем в кокиль, оснащенный средствами автоматизации технологического процесса, выполнен в виде карусельной установки и содержит установленные на кокильной машине механизм 16 сборки и раскрытия кокиля, формообразующие поверхности которого содержат формообразующие поверхности изменяемой конфигурацией, установленное на позиции заливки заливочное устройство 17, установленный на позиции объема механизм 18 для извлечения отливки, установленный на позиции изменения конфигурации формообразующих поверхностей, оснащенный устройством 19 числового программного управления, рабочий орган которого установлен с возможностью перемещения по трем координатам.

Гибкий производственный модуль для получения разовых песчано-глинистых форм и стержней, оснащенный средствами автоматизации технологического процесса, включает замкнутый контур 20 изготовления форм и замкнутый контур 21 изготовления стержней. Замкнутый контур 20

содержит связанные между собой рольгангами механизм 22 сборки модельной плиты с полуформой, поступившей с позиции выбивки, механизм 23 заполнения полученного объема формовочной смесью, механизм 24 управления смеси, механизм 25 разделения модельной плиты с полуформой, которую затем направляют на позицию сборки, а модельную плиту - на позицию оснащен0 ного устройством числового программного управления механизма 26 для изменения конфигурации формообразующей поверхности модельной плиты, Механизм 26 для изменения конфигурации формообразую5 щей поверхности содержит устройство для установки модельной плиты из исходного положения в положение для изменения конфигурации и обратно, устройство для подготовки формообразующей поверхности,

0 которая включает удаление имеющейся оболочки деструкцией и выравнивание формообразующей поверхности, устройство подготовки и установки термопластической оболочки, устройство для осуществления

5 способа деформирования формообразующей поверхности, включающего установку оболочки.

Гибкий производственный модуль работает следующим образом.

0При поступлении команды из автоматизированной системы управления технологическим процессом соответствующая модельная плита (плиты) направляется на позицию механизма 26 для изменения конфигурации, где

5 после подготовительных операций и операции установки оболочки осуществляется формирование заданной формообразующей поверхности методом обкатывания в соответствии с управляющей программой

0 устройства числового программного управления. Затем модельная плита направляется на позицию 22 сборки. С целью сокращения времени переналадки производства формирование формообразующей поверхности

5 может быть выполнено для комплекта сменных модельных плит с последующей заменой рабочего модельного комплекса.

Аналогичные операции выполняются для формования формообразующих поверх0 ностей стержневого ящика.

По предлагаемому способу формообразующее устройство работает следующим образом,

При необходимости изменения конфи5 гурации формообразующей поверхности регулировкой силового воздействия привода 5 устанавливают величину усилия, при котором сила трения между нормализованными элементами 3 препятствует их самопроизвольному смещению. После

формирования заданной формообразующей поверхности устанавливают величину усилия таким, чтобы предотвратить смещение нормализованных элементов в процессе эксплуатации. Регулировка силового воздействия может быть выполнена автоматически. В связи с незначительными перемещениями стенок обечайки при различных нагрузках предпочтительным является устройство, изображенное на фиг.2, как более дешевое и простое в изготовлении, более надежное в эксплуатации.

Смещение нормализованных элементов производят, например, методом обкаты- вания сферой или роликом с помощью рабочего органа, который перемещается по заданной программе. Смещение может быть выполнено автоматически. Вследствие частичной компенсации веса нормали- зованного элемента вакуумом уменьшается необходимая величина, сжимающего усилия, силы трения, усилия смещения со стороны рабочего органа, что позволяет повысить точность величины смещения. По- еле окончания формирования заданной поверхности регулировкой силового привода устанавливают величину сжимающего усилия, препятствующего самопроизвольному

смещению нормализованных элементов в процессе эксплуатации.

Способ получения литейной оснастки, включающий установку пластиковой оболочки, позволяет упростить процесс форми- рования, так как здесь совмещены операции получения заданной конфигурации формообразующей поверхности и оболочки, а также закрепления оболочки на концах нормализованных элементов, исключается операция засыпки сыпучим материалом, так как нормализованные элементы установлены вплотную друг к другу. Формула изобретения Способ получения литейной оснастки, включающий установку игольчатых элементов в обечайку, формирование рабочей поверхности и наложение на нее оболочки, отличающийся тем, что, с целью упрощения технологического процесса, оболочку выполняют из термопластического материала, нагревают и перед формированием рабочей поверхности накладывают снизу на игольчатые элементы, а с другой стороны игольчатых элементов подводят вакуум, при этом формирование рабочей поверхности осуществляют воздействием на оболочку рабочим органом, перемещаемым по заданной программе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМООБРАЗУЮЩЕГО УСТРОЙСТВА МНОГОКРАТНО ИЗМЕНЯЕМОЙ КОНФИГУРАЦИИ | 1990 |

|

RU2017574C1 |

| Литейная оснастка по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2801506C1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

| Оснастка для производства отливок в облицованных кокилях | 1988 |

|

SU1639884A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В ВАКУУМИРУЕМЫХ ФОРМАХ | 1992 |

|

RU2014940C1 |

| Способ изготовления литейных форм и стержней по технологии формовки холодно-твердеющих смесей (ХТС) в модельно-стержневую оснастку, формообразующая которой изменяет геометрию за короткое время | 2022 |

|

RU2804514C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФАСОННЫХ ОТЛИВОК СЛОЖНОЙ ФОРМЫ ИЗ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 2014 |

|

RU2585604C1 |

| ОБЛИЦОВАННЫЙ КОКИЛЬ | 1972 |

|

SU423563A1 |

Изобретение относится к литейному производству, в частности к способам пол2 учения гибкой технологической оснастки. Цель изобретения - упрощение технологического процесса. Для этого перед формированием рабочей поверхности снизу на игольчатые элементы накладывают разогретую термопластическую оболочку, а с другой стороны игольчатых элементов подводят вакуум, при этом формирование рабочей поверхности осуществляют воздействием на оболочку рабочим органом, перемещаемым по заданной программе. Предлагаемый способ существенно упрощает известные технологические процессы за счет совмещения операций. 6 ил.

5 2

Фиг.1

ю

5

9

Фи.2

ФигЗ

Фиг. 4

L 13

24

1

25

Фиг. 5

Фиг 6

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-23—Публикация

1987-01-28—Подача