Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении теплоизоляционных материалов, предназначенных для изоляции строительных конструкций.

Известен способ изготовления теплоизоляционного органического материала, включающий смешение основных компонентов, формование из них сырьевой смеси, конвективную сушку полученного сырца [1].

Недостатком известного способа изготовления теплоизоляционного материала является большая продолжительность сушки, наличие в готовом материале усадочных трещин, больших величин линейных деформаций.

Наиболее близким к предложенному материалу по способу изготовления является способ получения теплоизоляции на основе минеральных волокон, включающий смешение исходных компонентов, их формование двухстадийную сушку и обжиг [2].

Недостатком известного способа является наличие усадочных трещин, повышенных величин линейных деформаций.

Целью изобретения является устранение усадочных трещин, снижение величины линейных деформаций материала.

Поставленная цель достигается тем, что конвективную сушку материала, преимущественно на основе скопа, ведут при температуре 160-200оС до влажности 50-60%, а затем материал помещают в поле электромагнитного излучения и устанавливают напряженность электромагнитного поля 60-130 В/см.

П р и м е р 1. Исходные компоненты тщательно дозируются, перемешиваются и далее направляются на формовочное устройство. После формования сырец направляется в сушильную камеру, где происходит конвективная сушка материала до влажности 60% в течение 125 мин. Далее материал помещают в поле электромагнитного излучения напряженностью 60 В/см, где материал находится в течение 55 мин., при этом скорость подъема температуры внутри материала соответствует 12о/мин.

П р и м е р 2. Все технологические параметры и их последовательность соблюдаются как и в примере 1. Температура конвективной сушки соответствует 215оС, влажность материала на выходе из камеры 55%, напряженность поля электромагнитного излучения 85 В/см, скорость подъема 6о/мин.

П р и м е р 3. Способ изготовления тот же, конвективная сушка при температуре 230оС, влажность на выходе 50%, напряженность поля 130 В/см, скорость подъема температуры в материале 1,5о/мин.

П р и м е р 4. Способ изготовления тот же. Температура 105оС, влажность сырца 50% , напряженность поля 170 В/см, скорость подъема температуры 21о/мин.

П р и м е р 5. Способ изготовления тот же. Температура 105оС, влажность сырца 70% , напряженность поля 15 В/см, скорость подъема температуры 0,5о/мин.

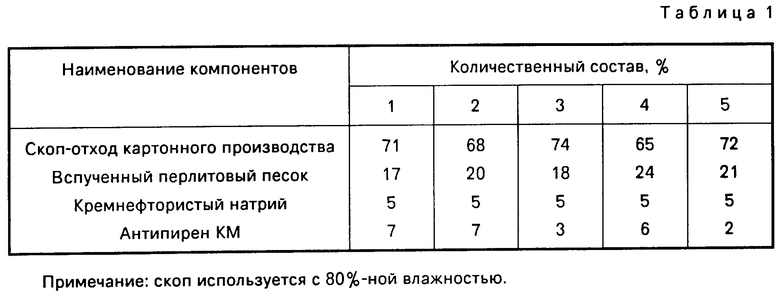

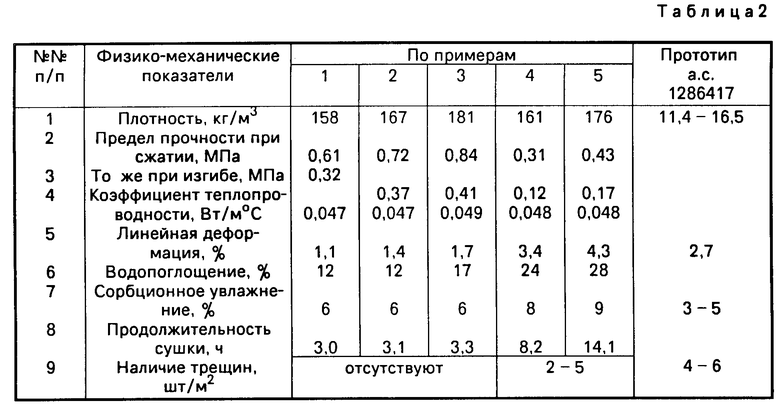

После сушки материал подвергался испытанию на соответствие требованиям ГОСТ 17177-87 "Материалы строительные теплоизоляционные. Методы испытания". В табл. 1 представлены составы материала, способ изготовления которого представлен в примерах 1-5, а в табл.2 указаны свойства полученного материала и прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения теплоизоляционного материала | 1985 |

|

SU1286417A1 |

| Композиция для изготовления теплоизоляционного материала | 1980 |

|

SU885240A1 |

| Способ изготовления теплоизоляционного материала | 1987 |

|

SU1574577A1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1108084A1 |

| Композиция для изготовления теплоизоляционного материала | 1984 |

|

SU1162772A1 |

| Масса для изготовления теплоизоляционного материала | 1982 |

|

SU1079645A1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2014 |

|

RU2560733C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОЙ ИНТЕНСИВНОСТИ СУШКИ ПРЕИМУЩЕСТВЕННО ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2004 |

|

RU2282803C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КРЕМНИСТЫХ ПОРОД | 1998 |

|

RU2154618C2 |

| Способ сушки льнотресты | 1989 |

|

SU1615243A1 |

Использование: получение теплоизоляционного материала для изоляции строительных констукций. Сущность: способ изготовления теплоизоляционного материала, преимущественно на основе скопа, включает дозировку исходных компонентов, перемешивание, формование, конвективную сушку при 160 - 230°С до влажности изделия 50 - 60% и последующую сушку в поле электромагнитного излучения напряженностью 130 В/см при влажности изделия 50%, 85 В/см - при влажности 55% , 60 В/см при влажности 60%. Полученные изделия характеризуются линейной деформацией 1,1 - 1,7% и отсутствием усадочных трещин. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА преимущественно на основе скопа, включающий дозировку исходных компонентов, перемешивание, формование, конвективную сушку и последующую сушку в поле электромагнитного излучения, отличающийся тем, что, с целью устранения усадочных трещин и снижения величины линейной деформации, конвективную сушку осуществляют при 160 - 230oС до влажности изделия 50 - 60%, а при сушке в поле электромагнитного излучения устанавливают напряженность поля электромагнитного излучения 130 В/см при влажности изделия 50%, 85 В/см - при влажности 55%, 60 В/см - при влажности 60%.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения теплоизоляционного материала | 1985 |

|

SU1286417A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1994-08-15—Публикация

1991-04-09—Подача