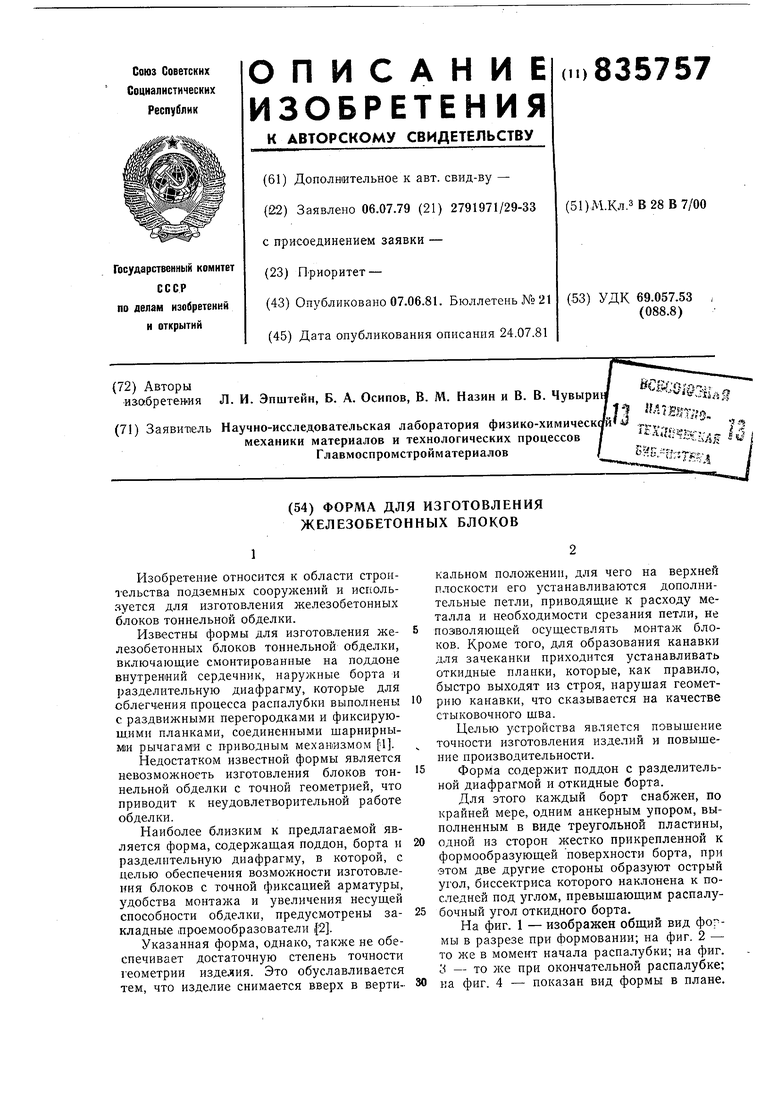

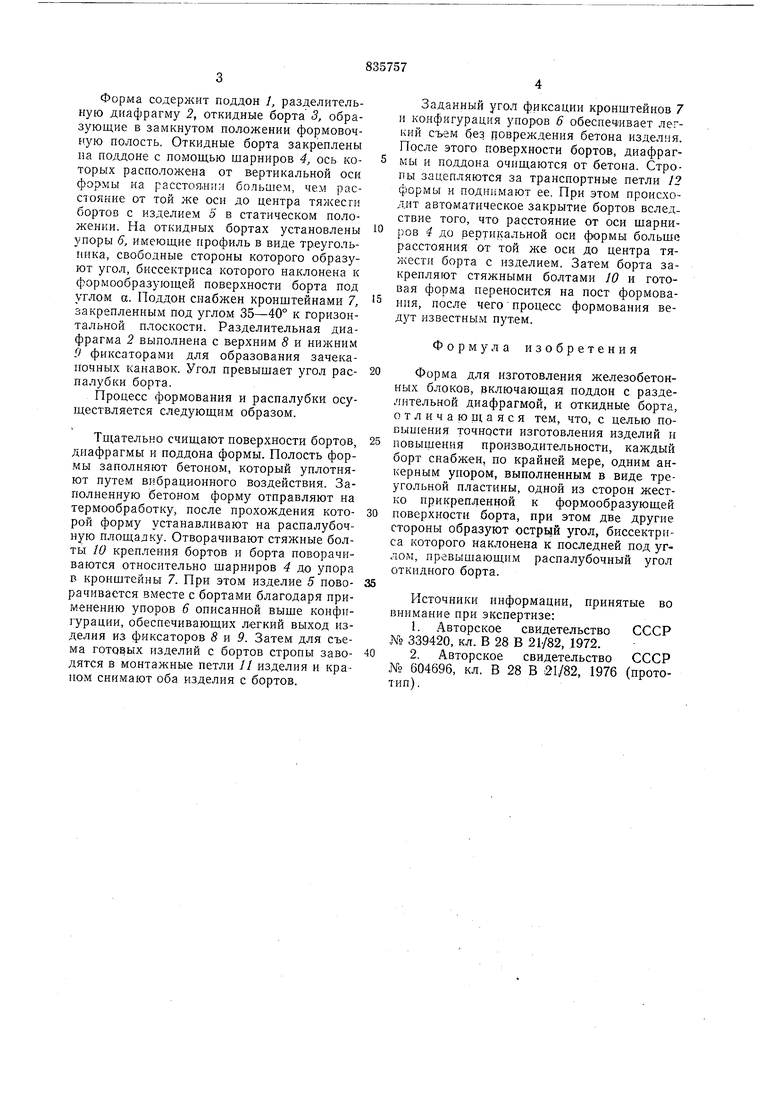

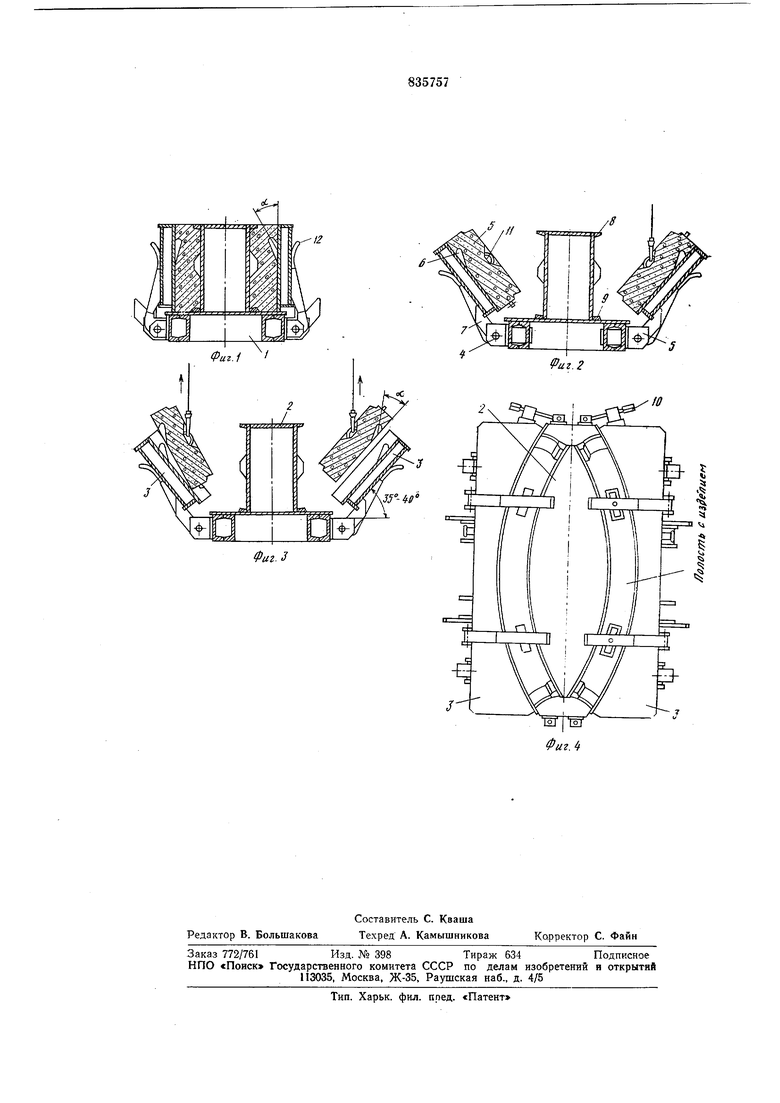

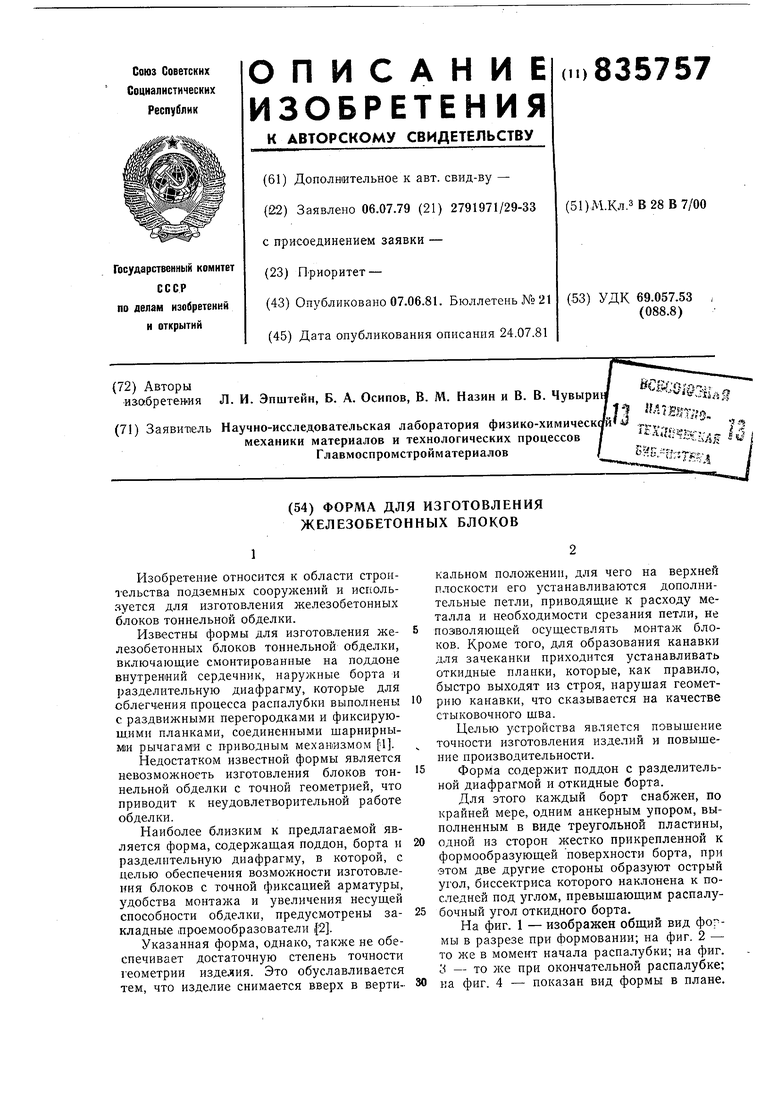

Изобретение относится к области строительства подземных сооружений и используется для изготовления железобетонных блоков тоннельной обделки. Известны формы для изготовления железобетонных блоков тоннельной обделки, включающие смонтированные на поддоне внутренний сердечник, наружные борта и разделительную диафрагму, которые для облегчения процесса распалубки выполнены с раздвижными перегородками и фиксируюШ.ИМИ планками, соединенными шарнирныМ1И рычагами с приводным механизмом 1. Недостатком известной формы является невозможность изготовления блоков тоннельной обделки с точной геометрией, что приводит к неудовлетворительной работе обделки. Наиболее близким к предлагаемой является форма, содержащая поддон, борта и разделительную диафрагму, в которой, с целью обеспечения возможности изготовления блоков с точной фиксацией арматуры, удобства монтажа и увеличения несущей способности обделки, предусмотрены закладные проемообразователи {2. Указанная форма, однако, также не обеспечивает достаточную степень точности геометрии изделия. Это обуславливается тем, что изделие снимается вверх в вертикальном положении, для чего на верхней плоскости его устанавливаются дополнительные петли, приводящие к расходу металла и необходимости срезания петли, не позволяющей осуществлять монтаж блоков. Кроме того, для образования канавки для зачеканки приходится устанавливать откидные планки, которые, как правило, быстро выходят из строя, нарущая геометрию канавки, что сказывается на качестве стыковочного щва. Целью устройства является повышение точности изготовления изделий и повыщение производительности. Форма содержит поддон с разделительной диафрагмой и откидные борта. Для этого каждый борт снабжен, по крайней мере, одним анкерным упором, выполненным в виде треугольной пластины, одной из сторон жестко прикрепленной к формообразующей поверхности борта, при этом две другие стороны образуют острый угол, биссектриса которого наклонена к последней под углом, превыщающим распалубочный угол откидного борта. На фиг. 1 - изображен общий вид формы в разрезе при формовании; на фиг. 2 - то же в момент начала распалубки; на фиг. ii - то же при окончательной распалубке; на фиг. 4 - показан вид формы в плане.

Форма содержит поддон 1, разделительную диафрагму 2, откидные борта 3, образующие в замкнутом положении формовочную полость. Откидные борта закреплены па поддоне с помощью шарниров 4, ось которых расположена от вертикальной оси формы на расстоянии большем, чем расстояние от той же оси до центра тяжести бортов с изделием о в статическом положении. На откидных бортах установлены упоры 6, имеющие профиль в виде треугольника, свободные стороны которого образуют угол, биссектриса которого наклонена к формообразующей поверхности борта под углом а. Поддон снабжен кронштейнами 7, закрепленным под углом 35-40° к горизонтальной плоскости. Разделительная диафрагма 2 выполнена с верхним 8 и нижним 9 фиксаторами для образования зачекапонных канавок. Угол превышает угол распалубки борта.

Процесс формования и распалубки осуществляется следующим образом.

Тщательно счищают поверхности бортов, диафрагмы и поддона формы. Полость формы заполняют бетоном, который уплотняют путем вибрационного воздействия. Заполненную бетоном форму отправляют на термообработку, после прохождения которой форму устанавливают на распалубочную площадку. Отворачивают стяжные болты 10 крепления бортов и борта поворачиваются относительно шарниров 4 до упора в кронштейны 7. При этом изделие 5 поворачивается вместе с бортами благодаря применению упоров 6 описанной выше конфигурации, обеспечивающих легкий выход изделия из фиксаторов 8 и 9. Затем для съема готовых изделий с бортов стропы заводятся в монтажные петли 11 изделия и краиом снимают оба изделия с бортов.

Заданный угол фиксации кронштейнов 7 и конфигурация упоров 6 обеспечивает легкий съем без повреждения бетона изделия. После этого поверхности бортов, диафрагьзы и поддона очищаются от бетона. Стропы зацепляются за транспортные петли 12 формы и поднимают ее. При этом происходит автоматическое закрытие бортов вследствие того, что расстояние от оси щарниров 4 до рертикальной оси формы больше расстояния от той оси до центра тяжести борта с изделием. Затем борта закрепляют стяжными болтами 10 и готовая форма иереносится на пост формования, после чего процесс формования ведут известным путем.

Формула изобретения

Форма для изготовления железобетонных блоков, включающая поддон с разделительной диафрагмой, и откидные борта, отличающаяся тем, что, с целью новьшгения точности изготовления изделий и повыщения производительности, каждый борт снабЖвн, по крайней мере, одним анкерным упором, выполненным в виде треугольной пластины, одной из сторон жестко прикрепленной к формообразующей поверхности борта, при этом две другие стороны образуют острый угол, биссектриса которого наклонена к последней под углом, превышающим распалубочный угол откидного борта.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР .№ 339420, кл. В 28 В 21/82, 1972.

2.Авторское свидетельство СССР № 604696, кл. В 28 В i21/82, 1976 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2104152C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2017609C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ВЕНТИЛЯЦИОННЫХ БЛОКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182864C2 |

| Форма для изготовления предварительно напряженных изделий | 1982 |

|

SU1102676A1 |

| Кассетная форма для изготовления бетонных изделий | 1991 |

|

SU1795939A3 |

| Форма для изготовления предварительно напряженных газобетонных изделий | 1982 |

|

SU1119852A1 |

| НЕРАЗЪЕМНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЛОКОВ ТОННЕЛЬНОЙ ОБДЕЛКИ | 1969 |

|

SU236296A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2016 |

|

RU2633932C1 |

| Кассетная форма для изготовления железобетонных панелей | 1990 |

|

SU1771974A1 |

| Установка для изготовления бетонных и железобетонных изделий | 1990 |

|

SU1756155A1 |

/Ч

Авторы

Даты

1981-06-07—Публикация

1979-07-06—Подача