Изобретение относится к охране окружающей среды и может быть использовано для переработки и утилизации сухих остатков шламов гальванического производства, пыли и шламов мокрой газоочистки электроплавильных печей производства нержавеющей стали, а также отработанных катализатоpов на керамической основе и других отходов, содержащих тяжелые металлы Ni, Cr, Mn, V, Fe и др. , преимущественно в форме оксидов. В результате переработки шламов и отходов наиболее ценные металлы и железо переходят в сплав (ферросплав), а остальные компоненты отходов вместе с флюсами и добавками образуют экологически безопасный шлак, который можно использовать в строительстве.

Известен способ утилизации шламов гальванического производства, заключающийся в приготовлении вяжущего при смешивании портландцемента и шлама гальванического производства. Вяжущее используют в строительстве. Устройство для реализации способа состоит из дозаторов и смесителя.

Недостатки способа утилизации заключаются в следующем. Во-первых, стабилизация тяжелых металлов цементами не обеспечивает эффективного включения тяжелых металлов в структуру вяжущего. Под воздействием воды (почвенной и атмосферной) происходит выщелачивание ионов тяжелых металлов из стройматериалов и загрязнение окружающей среды. В частности, выщелачиванию поддается Cr(VI), являющийся наиболее опасным для организма человека и животных. Во-вторых, в шламах гальванического производства, пылях и некоторых других отходах содержание тяжелых металлов превышает их содержание в промышленно разрабатываемых рудах. Например, это относится к никелю. Поэтому использование подобных отходов в качестве сырья для производства строительных материалов исключает из промышленного оборота ценное металлосодержащее сырье.

Известен способ обработки отходов, содержащих тяжелые металлы. Отходы, представляющие собой пыль из фильтров, сборников, абсорбенты или использованные катализаторы с повышенным содержанием тяжелых металлов, дробят, смешивают с ними отходы стекла и получают из смеси брикеты путем прессования при высокой температуре. Брикеты подают в плавильную камеру, а расплав подвергают быстрому охлаждению. В полученном шлаке эффективно отверждаются тяжелые металлы и он не представляет опасности для окружающей среды. Шлак может использоваться в строительстве. Способ реализуют с помощью устройства, состоящего из мельницы, смесителя, высокотемпературного пресса, плавильной камеры с леткой и средства для охлаждения струи шлакового расплава.

Недостатком способа является отмеченное выше исключение из оборота ценных металлов.

Наиболее близким по существенным признакам к заявляемому способу является способ утилизации пылевидных отходов производства коррозионно-стойкой стали, принятый за прототип. Переработке подвергают высушенные шламы и пыли из системы газоочистки, образующиеся при электроплавке нержавеющей и коррозионно-стойкой стали и содержащие тяжелые металлы Ni, Cr, Mn, Zn, а также Fe. Способ утилизации заключается в восстановительной плавке в электродуговой печи шихты, состоящей из прокаленных пылевидных отходов, флюса и углеродсодержащего материала - кокса, с последующим удалением и разделением продуктов плавки на сплав (ферросплав) и шлак. Удаление продуктов плавки осуществляется путем периодического их выпуска из печи через летку в ковш, где происходит ликвационное разделение металла и шлака. Шлак сливают в ковш, а сплав отправляют на разливочную машину. Извлечение металлов в сплав составляет, % : Ni 98,5; Cr 95; Fe 97. Ферросплав используют в производстве специальных сталей. Способ реализуют с помощью устройства, содержащего бункер-питатель, плавильную электродуговую печь, подсоединенную к источнику питания, и ковш для приема продуктов плавки, при этом печь снабжена выпускным отверстием.

Основным недостатком способа-прототипа является следующий. Процесс восстановительной плавки осуществляют с периодическим выпуском продуктов плавки из печи. Это приводит к периодическому изменению режима плавки и физико-химических условий процесса восстановления в реакционно-шлаковой зоне, которая также изменяется по объему. Становится невозможно создать оптимальные условия для завершения реакций восстановления металлов и комплексообразования шлакового расплава. В результате указанных процессов неперешедшие в сплав тяжелые металлы, в первую очередь хром, как один из трудновосстанавливаемых металлов, могут оставаться в шлаке в оксикарбидной форме вида MenOmCk. Оксикарбидная форма химических соединений является нестойкой к воздействию воды, что приводит к выщелачиванию тяжелых металлов из шлака при его складировании или утилизации и в конечном итоге к загрязнению окружающей среды. Длительный процесс загрязнения малыми концентрациями тяжелых металлов приводит к их накапливанию в биологических циклах питания и вызывает серьезные экологические последствия.

В процессе патентного поиска обнаружено устройство для плавки оксидных материалов, которое является наиболее близким по количеству существенных признаков к заявляемому техническому решению для реализации способа. Оно принято за прототип. Устройство содержит индукционную печь, состоящую из высокочастотного источника питания, индуктора и охваченного им цилиндрического тигеля, выполненного из металлических охлаждаемых трубок и снабженного сливным носком и перепускной перегородкой, отделяющей выпускную зону от плавильной зоны. Перерабатываемый материал расплавляют в плавильной зоне, после чего расплав перетекает под перепускной перегородкой в выпускную зону и стекает с носка.

Прямое использование известного устройства не позволяет реализовать заявленный способ, поскольку при введении в печь в качестве исходной шихты, содержащей тяжелые металлы, получаемый сплав постепенно заполняет тигель, что вынуждает прекратить процесс.

Задачей изобретения является переработка промышленных отходов и утилизация содержащихся в них тяжелых металлов и минеральной составляющей.

Поставленная задача решается за счет того, что в известном способе утилизации пылевидных отходов, содержащих тяжелые металлы, включающем операции восстановительной плавки в электропечи шихты, состоящей из отходов, углеродсодержащего и шлакообразующего материалов, и последующего удаления и разделения продуктов плавки на сплав и шлак, восстановительную плавку проводят в индукционной печи с охлаждаемым металлическим тиглем путем прямого индукционного нагрева реакционно-шлаковой зоны, а разделение продуктов плавки производят непосредственно в печи, после чего осуществляют их удаление, причем массовую скорость удаления сплава (металла) и шлака поддерживают такой, чтобы отклонение глубины A реакционно-шлаковой зоны находилось в диапазоне +30 -40% от ее значения, определяемого из соотношения

A = k1D 0,5 +

0,5 +

., (1) где k1 = 0,8-1,2 - эмпирический коэффициент, учитывающий степень извлечения тяжелых металлов и мощность печи;

., (1) где k1 = 0,8-1,2 - эмпирический коэффициент, учитывающий степень извлечения тяжелых металлов и мощность печи;

R, L и N - соответственно содержание в минеральной части шихты Cr2O3, Al2O3 и суммарное содержание оксидов Mn, V, Mo, мас.%;

D - внутренний характеристический размер тигля, м, определяемый из выражения

D = k2 ΔM, (2) где k2 = 1,0-2,4 - эмпирический коэффициент;

Δ- глубина проникновения тока в расплав шлака при его рабочей температуре, м,

а m определяется по формулам:

для круглого сечения тигля

M = 4,5 +  ; (3)

; (3)

для неравноосного сечения тигля

M = 3,6 + 1,75 k3 - 0,44 G, (4) где G ≥ 1 - параметр, равный отношению большего и меньшего размеров сечения тигля;

k3 - коэффициент заполнения окна индуктора, определяемый из формулы

k3=  , где S1 - площадь окна индуктора, м2;

, где S1 - площадь окна индуктора, м2;

S2 - площадь поперечного сечения тигля, м2;

Sт - суммарная площадь поперечного сечения трубок тигля, м2.

Глубина проникновения тока в расплав шлака определяется по формуле

Δ =  ,, где f - частота тока источника питания, Гц;

,, где f - частота тока источника питания, Гц;

κ- электропроводность шлака при рабочей температуре, См/м;

μo = 4π˙10-7 Гн/м - магнитная проницаемость вакуума.

Характеристическим размером D тигля считают, принятые в теории индукционного нагрева, диаметр тигля при круглом его сечении или меньший размер поперечного сечения, если оно не равноосно, а имеет форму прямоугольника, овала или других фигур. В зависимости от формы сечения тигля для определения M соответственно используют формулу (3) или (4).

Заявленный способ реализуется устройством, содержащим индукционную печь, снабженную сливным носком и перепускной перегородкой, отделяющей реакционно-шлаковую зону от выпускной зоны, и систему подачи шихты. Его отличием является то, что тигель дополнительно снабжен перемещающимся дном, имеющим средство сцепления со слитком, а внутренний характеристический размер тигля выполнен равным D, где D определяют в соответствии с эмпирическим выражением (2) и формулами (3) и (4).

При реализации заявленных способа и устройства происходит формирования двух областей реакционно-шлаковой зоны: реакционной и шлаковой, представляющих собой два контура циркуляции расплава. При этом в каждой из областей достигаются оптимальные физико-химические и тепловые режимы восстановления тяжелых металлов и комплексообразования шлака с включением в его матрицу оставшихся ионов тяжелых металлов.

Реакционно-шлаковая зона представляет собой расплав шлаковой составляющей шихты, в которой растворены в виде ионнных комплексов (кластеров) тяжелые металлы, железо, углерод, карбиды, оксикарбиды, а также восстановленные металлы. Расплав одновременно служит средой для преобразования энергии электромагнитного поля индуктора в теплоту и реакционной зоной для осуществления физико-химических превращений и реакций восстановления. При поступлении в реакционно-шлаковую зону шихты, состоящей из отходов, углерода, шлакообразующих материалов, происходит расплавление и растворение компонентов шихты в расплаве. Реакции восстановления протекают преимущественно в расплаве по прямым реакциям, и металл вследствие ликвации скапливается ниже реакционно-шлаковой зоны, формируя ее нижнюю границу. Однако по причине ограниченной скорости реакций верхние слои зоны обогащены комплексами, содержащими тяжелые металлы, а также углеродом, преимущественно, в виде карбидов и оксикарбидов. Под воздействием конвекции и электромагнитных сил происходит перемешивание расплава реакционно-шлаковой зоны и распределение карбидов и оксикарбидов по всей зоне. Если глубина реакционно-шлаковой зоны находится в заданном диапазоне, то создаются условия формирования двухконтурной циркуляции расплава в зоне.

Физико-химические причины этого явления заключаются в следующем.

Верхние слои реакционно-шлаковой зоны обогащены углеродом и оксидами тяжелых металлов и здесь протекает основная часть восстановительных реакций. Нижние слои расплава реакционно-шлаковой зоны приближаются по составу к шлаку. Происходит уменьшение удельной электропроводности расплава от верхних слоев зоны к нижним. Наибольшее изменение электропроводности происходит на границе между областью подавляющего протекания реакций восстановления (реакционная область реакционно-шлаковой зоны) и областью завершения реакций восстановления (шлаковая область зоны). Возникают неравномерные электродинамические силы сжатия расплава реакционно-шлаковой зоны, причем максимум этих сил сосредотачивается вблизи границы раздела областей.

Одновременно с этим оптимальные условия нагрева реакционно-шлаковой зоны в электромагнитном поле индуктора обеспечены в нижней области зоны. Это достигается наряду с другими признаками заявленного способа, использованием устройства с заданными характеристическими размерами тигля в соответствии с эмпирическим выражением (2), так как для расчетов используют значение электропроводности именно шлака при его рабочей температуре.

Взаимодействие этих факторов обусловливает формирование двухконтурной циркуляции расплава, причем разделение контуров происходит по границе максимального изменения электропроводности расплава по высоте зоны. Тем самым формируют две области реакционно-шлаковой зоны: верхнюю реакционную, в которой осуществляется концентрация основных реагентов и протекание подавляющей части реакций, и нижнюю шлаковую, в которой происходит разложение оксикарбидов и комплексообразование шлака. После начала формирования циркуляции расплава изменение электропроводности по высоте зоны происходит практически скачком на границе потоков, что приводит к стабилизации двухконтурной циркуляции расплава реакционно-шлаковой зоны с пространственной стабилизацией реакционной и шлаковой областей.

Верхний контур охватывает слои расплава, содержащие наибольшее количество углеродсодержащих комплексов и комплексов с тяжелыми металлами, преимущественно, в виде оксидов. Достижение замкнутости верхней реакционной области обеспечивает увеличение времени контактирования углерода с оксидами тяжелых металлов и железа при одновременном увеличении их концентрации в этой области, в сравнении со всем объемом реакционно-шлаковой зоны. В результате возрастают скорость реакций восстановления и степень их завершенности.

Нижний контур циркуляции расплава охватывает слои реакционно-шлаковой зоны с преобладанием шлаковой составляющей и малым содержанием тяжелых металлов и углерода, который, преимущественно, находится в комплексах оксикарбидов алюминия, хрома и марганца. В этой шлаковой области происходит завершение реакций восстановления и разрушение оксикарбидов, причем чем выше содержание в шихте оксидов алюминия, хрома, марганца, ванадия, тем больший объем расплава необходим в шлаковой области для завершения реакций восстановления и разрушения оксикарбидов. Оксикарбиды обладают наименьшими восстановительными свойствами, поэтому вступают в реакции в последнюю очередь. Увеличения вероятности протекания реакций в шлаковой области достигают увеличением глубины реакционно-шлаковой зоны. При этом глубина реакционной области остается неизменной, так как она при прочих равных условиях определяется температурой расплава в этой области и скоростью протекания реакций. Поэтому при увеличении глубины реакционно-шлаковой зоны происходит увеличение лишь ее нижней шлаковой области и возрастает ее объем. В результате возрастает завершенность реакций восстановления и разложения оксикарбидов и обеспечивается надежное включение оставшихся ионов тяжелых металлов в структурную матрицу шлака. Степень увеличения глубины реакционно-шлаковой зоны зависит от содержания оксидов Cr, Al, Mn, V, Mo в минеральной части шихты и определяется соответствующим эмпирическим членом в соотношении (1).

Поступление расплава из верхней области в нижнюю происходит за счет массопереноса в реакционно-шлаковой зоне при истечении шлака из нижней области в выпускную зону и далее к сливному носку и соответствующего поступления новых порций шихты в верхнюю зоны.

Поддержание оптимальных условий в реакционно-шлаковой зоне в течение всего процесса происходит за счет разделения продуктов реакций непосредственно в печи и одновременного их удаления. Шлак истекает со сливного носка под действием гидростатического давления расплава реакционно-шлаковой зоны, что поддерживает массовую скорость его удаления, необходимую для сохранения постоянства верхнего уровня зоны. Образующийся расплав металла непрерывно удаляют из тигля, чем сохраняют неизменным положение зеркала ванны металла и стабилизируют нижнюю границу реакционно-шлаковой зоны. Таким образом, непрерывное удаление шлака сверху и сплава снизу обеспечивает поддержание постоянной глубины реакционно-шлаковой зоны.

Диапазон значений эмпирического коэффициента k1 определен в результате статической обработки результатов экспериментов. При выборе значений коэффициента следует исходить из следующих соображений. В случае утилизации отходов с малой степенью извлечения тяжелых металлов следует принимать меньшие значения k1, так как мала вероятность образования карбидов и оксикарбидов в реакционно-шлаковой зоне в присутствии, например, оксидов железа. С увеличением степени извлечения тяжелых металлов необходимо увеличивать значение k1, поскольку вероятность образования карбидов и оксикарбидов высока и их разложение в шлаковой области может произойти только при увеличении объема этой области. При создании устройств для реализации способа мощностью более 300 кВт, когда абсолютное значение глубины зоны составляет более 0,4 м, оптимальное значение глубины зоны уменьшается, в связи с чем следует принимать меньшие значения коэффициента.

В случае уменьшения глубины реакционно-шлаковой зоны относительно заданного диапазона не происходит завершения реакций восстановления тяжелых металлов и разложения оксикарбидов и даже карбидов, которые в значительном количестве попадают в шлак. При использовании шлака, например, в строительстве происходит взаимодействие карбидов и оксикарбидов с водой и выщелачивание тяжелых металлов в окружающую среду, что недопустимо. При увеличении глубины реакционно-шлаковой зоны сверх допустимой происходит уменьшение плотности мощности в зоне и снижение скорости реакций, что приводит, в свою очередь, к незавершенности реакций восстановления, в первую очередь хрома, и снижению технико-экономических показателей процесса.

Применение в заявленном устройстве охлаждаемого тигля с перемещающимся дном позволяет реализовать операцию разделения продуктов реакций непосредственно в печи и обеспечить одновременное их удаление двумя потоками: шлак сливают с носка, а образующийся расплав металла (сплава) удаляют при опускании дна тигля, направляя металлический слиток, причем массовую скорость удаления сплава (металла) поддерживают, изменяя скорость перемещения дна тигля.

Выполнение характеристического размера тигля в соответствии с указанными эмпирическими соотношениями обеспечивает оптимальные условия сквозного нагрева шлаковой области, поскольку за параметр определения характеристического размера тигля принята удельная электропроводность расплава шлака при его рабочей температуре в печи. В то же время, реакционная область находится в условиях нагрева промежуточных между сквозным и поверхностным нагревом, так как электропроводность реакционной области выше. Это обеспечивает интенсивный нагрев реакционной области. Значение эмпирического коэффициента k2 выбрано в таком диапазоне, чтобы сохранялись условия сквозного индукционного нагрева шлаковой области при одновременном исключении перехода условий нагрева реакционной области к поверхностному нагреву. За пределами указанного диапазона нарушаются условия протекания процессов печи.

Выполнение устройства с конструктивными размерами в соответствии с выражением (2) обеспечивает высокую устойчивость работы устройства при флуктуациях состава шихты. Это обусловлено тем, что основным расчетным параметром конструктивных размеров устройства является электропроводность шлака, который является наиболее инерционным продуктом всех физико-химических процессов в печи. Корректируя состав шихты введением шлакового материала, можно осуществлять переработку широкого круга отходов при неизменной конструкции устройства.

При выполнении характеристического размера тигля меньше заявленного диапазона наблюдается неустойчивость нагрева шлаковой области, загустение шлака и нарушение физико-химических и тепловых условий утилизации. При увеличении D более заявленного диапазона условия нагрева реакционной области приближаются к поверхностному нагреву, что ведет к захолаживанию центральной части области и появлению здесь нерасплавленной шихты. Нарушаются физико-химические процессы в печи.

Таким образом, анализ протекающих физико-химических и электротермических процессов показывает, что при использовании заявленных способа и устройства качественно изменяется механизм процесса утилизации отходов, содержащих тяжелые металлы, и обеспечивается повышение эффективности утилизации, т.е. достигается решение задачи изобретения.

Из уровня техники известен способ получения металлов и сплавов карботермическим восстановлением с применением индукционной печи. В печи формируют реакционную зону, представляющую собой оксикарбидный расплав, и осуществляют ее прямой индукционный нагрев. В реакционную зону вводят шихту, содержащую оксидный и углеродсодержащий материалы, причем содержание углерода в ней составляет не менее 70% от стехиометрического количества, необходимого для полного восстановления шихты, и проводят карботермическое восстановление шихты бесшлаковым методом.

Рассмотрение этого решения показывает наличие сходных признаков с отличительной частью изобретения. Однако не все отличительные признаки заявленного изобретения известны из рассматриваемого решения. В известном решении осуществляют введение шихты с содержанием восстановителя не менее 70% от стехиометрического количества, необходимого для восстановления оксидного материала шихты. При этом происходит полное восстановление шихты без образования шлака и соответственно получение только одного продукта переработки с единственным потоком его удаления. Попытка использовать это известное решение для утилизации пылевидных отходов, содержащих тяжелые металлы, приводит к полному нарушению хода плавки, так как наличие в отходах значительного количества оксидов магния, кальция и др. не позволяют провести бесшлаковый процесс восстановления. В печи накапливаются шлаки и в конечном итоге происходит переполнение тигля, и плавку прекращают. Более того, в известном решении имеется реакционная зона, представляющая собой оксикарбидный расплав, и несформирована шлаковая область. В результате в печи образуются оксикарбиды, наличие которых недопустимо в шлаке с ионами тяжелых металлов. Заявленное техническое решение направлено, в том числе, на исключение оксикарбидных соединений в получаемом шлаке. Последнее обеспечивается поддержанием определенной глубины реакционно-шлаковой зоны и созданием в ней особых гидродинамических условий с формированием реакционной и шлаковой областей, что приводит к разложению оксикарбидов.

В электротермии известны также индукционная печь с охлаждаемым металлическим тиглем, снабженная подвижным дном, и индукционная печь с металлическим охлаждаемым тиглем, снабженная сливным носком и перепускной перегородкой, предназначенные для плавки оксидных материалов. При этом подвижное дно или сливной носок служат для удаления из печи единственного продукта, получаемого в результате технологического процесса: кристаллического блока оксидного материала или струи оксидного расплава. Известны рекомендации по выбору характеристического размера тигля. Однако они основаны на наличии в тигле только реакционной зоны и применение этой рекомендации для реализации заявленного способа приводит к нарушению режимов плавки: не формируется двухконтурная циркуляция расплава, снижается степень фиксации ионов тяжелых металлов в шлаке и др., т.е. не обеспечивается достижение задачи изобретения.

В заявленном способе получают одновременно два продукта в печи, поэтому применение известных конструктивных решений принципиально не позволяет реализовать заявленный способ утилизации. Для обеспечения условий реализации способа заявленное устройство содержит индукционную печь, снабженную сливным носком и перепускной перегородкой, отделяющей реакционно-шлаковую зону от выпускной, и систему подачи шихты, причем печь дополнительно содержит перемещающееся дно со средством сцепления слитка, а характеристический размер тигля выполнен в определенном соотношении с удельной электропроводностью расплава шлаковой области (шлака) реакционно-шлаковой зоны (см. выше). Только благодаря совокупности признаков устройства и взаимосвязи между ними и свойством перерабатываемого материала (через характеристику шлака) устройство приобретает новое качество: при работе устройства в реакционно-шлаковой зоне образуется двухконтурная циркуляция расплава. В результате этого обеспечивается эффективность переработки отходов.

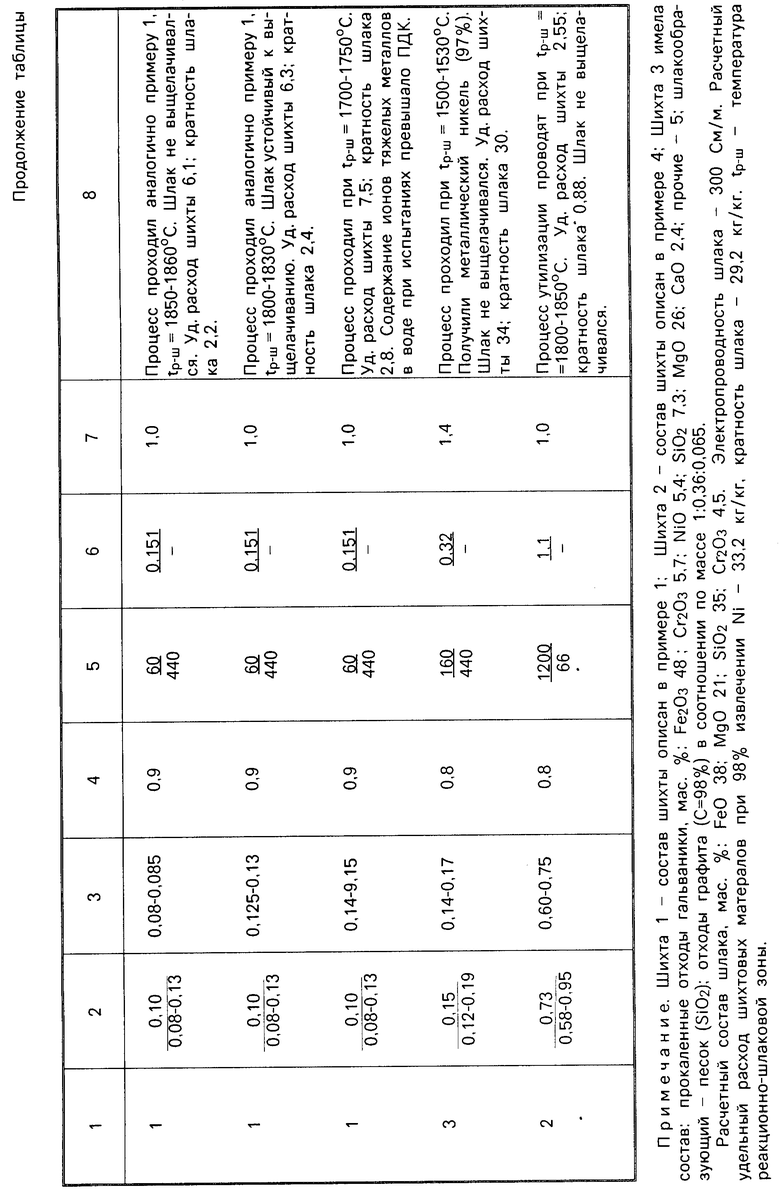

На чертеже приведено устройство для реализации заявленного способа, продольное сечение.

Устройство содержит цилиндрический металлический тигель 1, собранный из трубчатых секций, охлаждаемых водой, индуктор 2, охватывающий тигель и подключенный к источнику ВЧ-энергии, сливной носок 3, перепускную перегородку 4, разделяющую реакционно-шлаковую 5 и выпускную 6 зоны, перемещающееся дно 7 со средством 8 сцепления со слитком, гарнисаж 9, систему 10 подачи шихты (бункер), слой 11 шихты на зеркале реакционно-шлаковой зоны, расплав 12 получаемого сплава (металла), струю 13 расплава шлака, слиток 14 сплава (металла), реакционную 15 и шлаковую 16 области реакционно-шлаковой зоны.

П р и м е р 1. Утилизация гальванического шлама цехов никелирования и хромирования. Пастообразный шлам обезвоживали, прокаливали и получали пылевидный порошок, содержащий тяжелые металлы в оксидной форме. Химический состав шлама следующий, мас.%: Fe2O3 26,6; Cr2O3 7,8; NiO 3,5; CuO 0,3; MnO 0,15; Al2O3 1,46; SiO2 2,9; CaO 1,63; MgO 20,1; прочие 1,9; п.п.п. 33,4. В качестве шлакового материала в шихту вводили кварцевый песок (SiO2 97%), а восстановителем служили отходы графита с содержанием твердого углерода 98,0 мас.%, золы 2 мас.%. Шихту готовили путем дозирования компонентов в следующем соотношении: 1 кг шлама - 0,07 кг песка - 0,087 кг отходов графита и их последующего смешивания; Соотношение компонентов в шихте определялось из следующих соображений. Количество восстановителя рассчитывали исходя из получения ферросплава по составу близкого к ферроникелю ФН-3 с содержанием никеля 15 мас.%. Двуокись кремния вводили для получения устойчивых к воздействию воды силикатов в составе шлака. Расчетный химический состав шлака был следующий, мас.%: MgO 44,7; CaO 3,6; Cr2O3 16,4; FeO 10,0; Al2O3 3,2; SiO2 22,0. Расчетная температура в реакционно-шлаковой зоне составляла 1850оС. Удельная электропроводность шлака при указанной температуре составляет 5 - 10 См/см. Принимали для расчетов κ= 6,7 См/см. Расчетный удельный расход шихтовых материалов на 1 кг сплава составлял 6,2 кг, кратность шлака - 2,4 кг на 1 кг сплава.

Для осуществления утилизации шлама в качестве источника ВЧ-энергии использовали ламповый генератор частотой 440 кГц и мощностью 60 кВт. Тигель печи выполняли круглого поперечного сечения, а его характеристический размер (D) - внутренний диаметр, практически равный диаметру реакционно-шлаковой зоны, определяли из соотношения (2) и формулы (3). В расчете принимали k2 = 1,0 и k3 = 0,52 (обычно для индукционных печей с охлаждаемыми тиглями k3 находится в диапазоне 0,5-0,8). Расчетный диаметр тигля составил 0,152 м. При k3 = 0,52 диаметр индуктора составил 0,22 м, т.е. при поперечном размере трубок тигля 8-12 мм зазор индуктор-тигель составляет 20-25 мм, что обеспечивает его электрическую прочность.

Для проведения утилизации изготавливали печь с индуктором диаметром 0,22 м и водоохлаждаемым цилиндрическим тиглем внутренним диаметром 0,151 м, выполненным из медных трубчатых секций с поперечным размером 8 мм.

Исходя из размеров печи и содержания оксидов тяжелых металлов и алюминия в минеральной части шихты (Cr2O3 11,0%; Al2O3 2,0%; Mn2O3 1,2%) по выражению (1) определяли оптимальную глубину A реакционно-шлаковой зоны, которая составила 0,10 м. Допустимый диапазон изменения A составил 0,08-0,13 м. В расчетах k1 принимали равным 0,9, так как только часть тяжелых металлов восстанавливали и тем самым, во-первых, уменьшалась вероятность образования оксикарбидов, во-вторых, в шлаковой области создавались условия для разложения оксикарбидов оксидами тяжелых металлов.

Процесс утилизации шлама осуществляли следующим образом.

В тигель 1 вводили перемещающееся дно 7 так, чтобы расстояние от него до уровня сливного носка 3 было приблизительно равным оптимальной глубине реакционно-шлаковой зоны, т. е. 0,10 м, и известными методами с помощью индуктора 2 получали расплав реакционно-шлаковой зоны 5 по составу близкий или аналогичный расчетному составу шлака. По мере формирования реакционно-шлаковой зоны 5 уровень расплава поднимался к уровню сливного носка 3, перепускная перегородка 4 отделяла выпускную зону 6, а глубина зоны 5 приближалась к оптимальной. В процессе формирования зоны 5 между расплавом и тиглем образовывался гарнисаж 9 в виде закристаллизовавшегося шлака.

Температуру расплава реакционно-шлаковой зоны 5 поддерживали на уровне расчетной температуры 1850оС. При этом расплав одновременно служил физической средой для преобразования энергии электромагнитного поля индуктора 2 в тепловую энергию, необходимую для осуществления физико-химических процессов, происходящих в печи, и реактором для протекания этих процессов. Физико-химические процессы начинались сразу после введения шихты из бункера 10 и поддержания ее слоем 11 сверху на зеркале расплава реакционно-шлаковой зоны 5. На границе раздела фаз и вблизи нее под воздействием высокой температуры начиналось плавление минеральной части шихты (шлама и песка), переход ее в реакционно-шлаковую зону и взаимодействие с углеродом восстановителя. При этом высшие оксиды металлов переменной валентности переходили в низшие по реакциям типа

Me2O3 + 2C = MeO + 2CO.

В верхних слоях реакционно-шлаковой зоны протекали реакции прямого восстановления углеродом оксидов тяжелых металлов и железа, описываемых общей формулой

MemOn + nC = mMe + nCO (5)

В первую очередь восстанавливались легко восстанавливаемые металлы, такие как Cu, Ni, Zn, Fe. Летучий цинк испарялся и окисленным вместе с пылью уносился отходящими газами в систему газоочистки и улавливался. Тяжелые металлы коагулировали, образовывали сплав и в виде капель опускались на дно реакционно-шлаковой зоны 5, формируя ванну расплава 12 металла.

Вследствие поступления графита вместе с шихтой сверху в верхней части реакционно-шлаковой зоны происходило прямое восстановление по реакции (5) подавляющей части подлежащих восстановлению металлов. Однако в верхних слоях зоны образовался относительный избыток углерода, что приводило к образованию карбидов, преимущественно карбида кремния по реакции

SiO2 + 3C = SiC + 2CO, а также оксикарбидов трудно восстанавливаемых металлов по реакциям

2Cr2O3 + 3C = Cr4O4C + 2CO

2Al2O3 + 3C = Al4O4C + 2CO. (6)

Под воздействием конвективных потоков и электромагнитных сил происходило перемешивание продуктов реакций и оксидов в реакционно-шлаковой зоне и протекали вторичные реакции восстановления

FeO + SiC = SiFe + CO,

Cr2O3 + SiC = 2Cr + SiO2 + CO,

3FeO + Cr4O4C = 2Cr2O3 + 3Fe + CO, (7)

Al4O4C + 3SiC = 4Al + 3Si + 4CO и др.

Образующиеся металлы коагулировали в капли и поступали в ванну расплава 12 металла, а шлак поступал в выпускную зону 6 и струей 13 стекал со сливного носка 3. При этом перепускная перегородка 4 исключала попадание в выпускную зону шихты и обеспечивала поступление только шлака. По мере протекания реакций восстановления начинали удалять образующийся сплав, опуская подвижное дно 7, вместе с которым из тигля 1 вытягивали слиток 14 ферросплава, сцепленный со средством 8 зацепления. Массовую скорость удаления металла поддерживали управлением скорости опускания дна 7, которую подбирали такой, чтобы зеркало ванны металлического расплава находилось на расстоянии 0,09-0,11 м от уровня слива шлака, что эквивалентно поддержанию глубины A реакционно-шлаковой зоны в середине допустимого диапазона. Этого достигали, контролируя режим работы лампового генератора. При малой скорости опускания зеркало ванны металла приближалось к индуктору и воздействовало на его нижние витки, что вызывало увеличение анодного тока лампы. Это сигнализировало о необходимости увеличения скорости опускания дна. Наоборот, при высокой скорости опускания воздействие ванны металла уменьшалось, анодный ток уменьшался. Уменьшали скорость перемещения дна 7. Изменение анодного тока лампы от изменения глубины реакционно-шлаковой зоны определяли предварительно в экспериментальных плавках с фиксированием граничных значений глубины A 0,08 и 0,13 м. Это исключало отклонение глубины зоны за пределы заданного диапазона. Плавку же проводили, поддерживая глубину A в диапазоне 0,09-0,11 м, т.е. в середине допустимого диапазона изменения.

Поддерживая таким образом массовую скорость удаления сплава 12 из печи, воздействовали на массовую скорость истечения струи 13 шлака. При этом массовая скорость удаления шлака изменялась с изменением массовой скорости удаления сплава, но поддерживалась такой, что сохранялся постоянным верхний уровень реакционно-шлаковой зоны 5. В совокупности это обеспечило сохранение глубины A в заданном диапазоне. Вместе со слитком 14 металла из тигля вытягивали и гарнисаж 9, окружающий слиток металла.

Химические реакции, протекающие в реакционно-шлаковой зоне, вызывали другие физико-химические процессы в печи. Подавляющая часть реакций восстановления (5) протекала в верхней части реакционно-шлаковой зоны 5, что обусловливало относительно высокую электропроводность расплава этой части зоны, как вследствие значительного содержания оксидов тяжелых металлов и углерода, так и вследствие протекания самих реакций восстановления. Нижняя же часть зоны 5, представляющая собой преимущественно шлаковую составляющую, в которой растворены ионы карбидов и оксикарбидов, имеет электропроводность, близкую к электропроводности шлака. При поддержании глубины реакционно-шлаковой зоны в диапазоне 0,08-0,16 м по высоте зоны возникали электромагнитные силы сжатия расплава с максимумом, соответствующим максимуму градиента электропроводности расплава по высоте зоны. Возникало неравномерное давление на расплав и образовывалась двухконтурная циркуляция расплава в зоне. По мере формирования циркуляции градиент электропроводности становился более выраженным и происходила стабилизация двухконтурной циркуляции расплава в реакционно-шлаковой зоне. Выделялись две области зоны: реакционная 15 и шлаковая 16. В шлаковой области 16 достигались условия интенсивного сквозного нагрева расплава шлака, что в совокупности с поддержанием оптимальной глубины зоны 5 обеспечило высокую вероятность завершения реакций разложения оксикарбидов по реакциям

3FeO + Al4O4C = 2Al2O3 + 3Fe + CO,

(8)

3MnO + Cr4O4C = 2Cr2O3 + 3Mn + CO и др., а также комплексообразование шлака. Шлак поступал в выпускную зону 6 из шлаковой области 16, т.е. после завершения реакций (8) и комплексообразования, что обеспечивало включение ионов тяжелых металлов в матрицу шлака и надежное их отверждение.

В результате переработки шлама общей массой 24,6 кг получили слиток ферросплава массой 4,56 кг. Удельный расход шихты составил 6,28 кг/кг. Кратность шлака - 2,3 кг/кг. Ферросплав имел следующий состав, мас.%: Ni 14,3; Cu 1,15; Cr 1,4; Fe -основа. Таким образом, получили близкий к расчетному ферроникель марки ФН 3. Шлак имел химический состав, также близкий к расчетному, а его санитарно-химические исследования показали отсутствие перехода тяжелых металлов в воду и возможность применения шлака в строительном производстве.

Проводили эксперименты с поддержанием массовой скорости удаления сплава и шлака такой, чтобы глубина A реакционно-шлаковой зоны 5 была на границах допустимого диапазона. Проведение экспериментов в таких условиях не вызывало существенных изменений физико-химических и электротермических процессов в печи. Реакции восстановления протекали в полном объеме, завершались реакции разложения оксикарбидов и происходило комплексообразование шлака. Результаты экспериментов обобщены в таблице.

П р и м е р 2. Проводили утилизацию шлама, аналогичного примеру 1, с использованием той же исходной шихты и при тех же параметрах печи, но глубину A реакционно-шлаковой зоны поддерживали в пределах 0,065-0,075 м, что лежит за пределами диапазоне допустимого согласно изобретения. В результате эксперимента получили слиток металла массой 1,4 кг и шлака около 4 кг. Удельный расход шихты составил 8,1 кг/кг, а кратность шлака - 2,9 кг/кг. Санитарно-химические исследования шлака показали наличие ионов тяжелых металлов на уровне и выше предельно допустимой их концентрации. Исследования проводили кипячением образца шлака в воде в течение 1 ч. Повышенное выщелачивание тяжелых металлов обусловлено незавершенностью реакций типа (8) и наличием в шлаке оксикарбидов и карбидов, что приводит к взаимодействию шлака с водой. Использование подобного шлака в строительстве недопустимо, так как длительное воздействие влаги может привести к накоплению тяжелых металлов в окружающей среде.

П р и м е р 3. Проводили утилизацию шлама, аналогичного примеру 1, с использованием той же исходной шихты, но в индукционной печи с охлаждаемым медным тиглем внутренним диаметром 0,13 м, что меньше определяемого из выражения (2). При этом k2 = 0,86. Определяя расчетное значение A, принимали k1 = 0,9, тогда A = =0,09 м. Значение A в процессе плавки поддерживали в диапазоне 0,08-0,12 м. Режим плавки отличался от примера 1, так как не удалось поддерживать температуру в реакционно-шлаковой зоне на уровне требуемой 1850оС. Температура составляла около 1700оС, а процесс плавки отличался неустойчивым состоянием. Удельный расход шихты составил около 12 кг/кг. Шлак взаимодействовал с водой и через несколько дней хранения на воздухе начал рассыпаться. Химический анализ шлака показал наличие карбидов и оксикарбидов. Следовательно, в реакционно-шлаковой зоне не происходило завершение реакций восстановления (7) и (8). Подобный шлак не может быть использован в строительстве. Таким образом, задача изобретения не достигалась.

П р и м е р 4. Утилизация отходов металлургии и машиностроения. Для приготовления шихты использовали отходы следующего состава, мас.%:

пыль литейный цехов SiO2 42,2; Mn2O3 3,4; Cr2O3 5,3; Fe2O3 30,0; CaO 14,3; прочие 4,8;

отходы шлифования Feобщ 54,0; Crобщ 10,5; Niобщ 5,2; Mnобщ 1,2; Al2O3 12,2; SiO2 1,1; прочие 5,0.

Наличие тяжелых металлов в отходах шлифования отмечено как в форме металлов, так и в форме оксидов.

Шихту готовили смешиванием и измельчением пыли, отходов шлифования, кокса буроугольного и извести в массовых соотношениях: 1:1:0,4:0,15. Количество восстановителя вводили из расчета степени извлечения Fe 98%, Cr 95%, Ni 99% , Mn 98% . Расчетный состав шлака, мас.%: SiO2 49,0; CaO 33,3; Al2O3 13,8; FeO 2,5. Расчетная температура в реакционно-шлаковой зоне составляла 1800 - 1850оС, удельная электропроводность расплава шлака - 1,25 См/см, расчетный расход шихтовых материалов - 2,7 кг/кг при кратности шлака 0,92 кг/кг.

В качестве источника питания применяли ламповый генератор частотой 440 кГц и мощностью 250 кВт. При использовании круглого в сечении тигля его характеристический размер (D) - диаметр в соответствии с соотношением (2) и формулой (3) составляет 0,35 м. В этом случае не удается использовать всю мощность источника питания. Исходя из тепловых расчетов тигель выполняли овальным в сечении с отношением осевых размеров, равным 2 (параметр G = 2). В теории индукционного нагрева характеристическим размером при нагреве объектов неравноосного поперечного сечения (пластин) принято считать меньший размер сечения. Характеристический размер тигля D определяли по выражению (2) и формуле (4), который составил 0,32 м при k3 = 0,7 и k2 = 1,2. Тигель выполняли из трубок нержавеющей стали диаметром 12 мм. Индуктор выполняли также овальным с размерами окна 0,38 на 0,72 м.

В соответствии с соотношением (1) в процессе плавки оптимальная глубина реакционно-шлаковой зоны должна составлять 0,31 м. В расчете принимали значения R = =7,3%; L = 7%; N = 2%. Значение k1 принимали равным 1,2, так как проводили высокую степень извлечения тяжелых металлов, и в то же время мощность печи относительно невелика.

В процессе утилизации глубину A реакционно-шлаковой зоны поддерживали в диапазоне 0,25-0,40 м поддержанием массовой скорости удаления сплава и шлака, аналогично описанному в примере 1. Физико-химические процессы проходили аналогично примеру 1. Отличие заключалось в увеличении реакционной области за счет возрастания количества реакций и возрастания вероятности образования оксикарбидов и карбидов. Это вызывало уменьшение концентрации ионов тяжелых металлов в шлаковой области. Однако увеличение ее объема за счет увеличения всего объема зоны обеспечивало протекание реакций (7) и (8) и комплексообразование шлака.

В результате утилизации получили слиток ферросплава овальной формы, содержащий, мас.%: Cr 13,2; Ni 5,2; Mn 3,7; C 2,1; Si 1,4; Fe - основа. Удельный расход шихтовых материалов составил 2,6 кг/кг, а кратность шлака - 0,9 кг/кг. Извлечение Ni составило 99,2%, Cr - 96,0%, Mn - 99,1%, Fe - 98,0%. Шлак содержал, в основном, силикаты кальция и алюминия. Санитарно-химические исследования шлака показали отсутствие выщелачивания ионов тяжелых металлов в воду, в том числе хрома. Таким образом, показана высокая эффективность утилизации отходов, а оставшиеся тяжелые металлы надежно закреплены в матрице шлака.

П р и м е р 5. Проводили утилизацию пылевидных отходов, аналогичных примеру 4, при такой же степени извлечения тяжелых металлов. В отличие от устройства, использованного в примере 4, применяли тигель с характеристическим размером, равным 0,4 м, параметром G = 1,5 и выполненным прямоугольным в сечении. Характеристический размер тигля превышал диапазон, определяемый из соотношения (2) и формулы (4). Расчетная глубина A составляла 0,39 м при k1 = 1,2. Реакционно-шлаковую зону формировали глубиной 0,30-0,35 м. После формирования реакционно-шлаковой зоны 5 в печи и подачи шихты на ее зеркало оказалось, что в центральной части тигля плавления шихты не происходило. Здесь появлялась непроплавленная шихта, которая не вступала в реакции. Ход плавки нарушался, снижалась массовая скорость утилизации отходов. Процесс прекратили.

В тигле обнаружили непрореагировавшую и спекшуюся шихту, которая занимала центральную часть реакционно-шлаковой зоны. Химический анализ шлака показал высокое содержание в нем FeO и Cr2O3 по сравнению с расчетным. Причинами нарушения хода процесса послужило проявление поверхностного нагрева реакционной области, что вызвано увеличением размера D и соответственно увеличением соотношения D к Δ . В результате центральная часть реакционной области не нагревалась в электромагнитном поле индуктора и здесь не протекали необходимые физико-химические процессы. Тем самым процесс утилизации выходил за границы оптимальных режимов и не обеспечивалась надежная утилизация отходов.

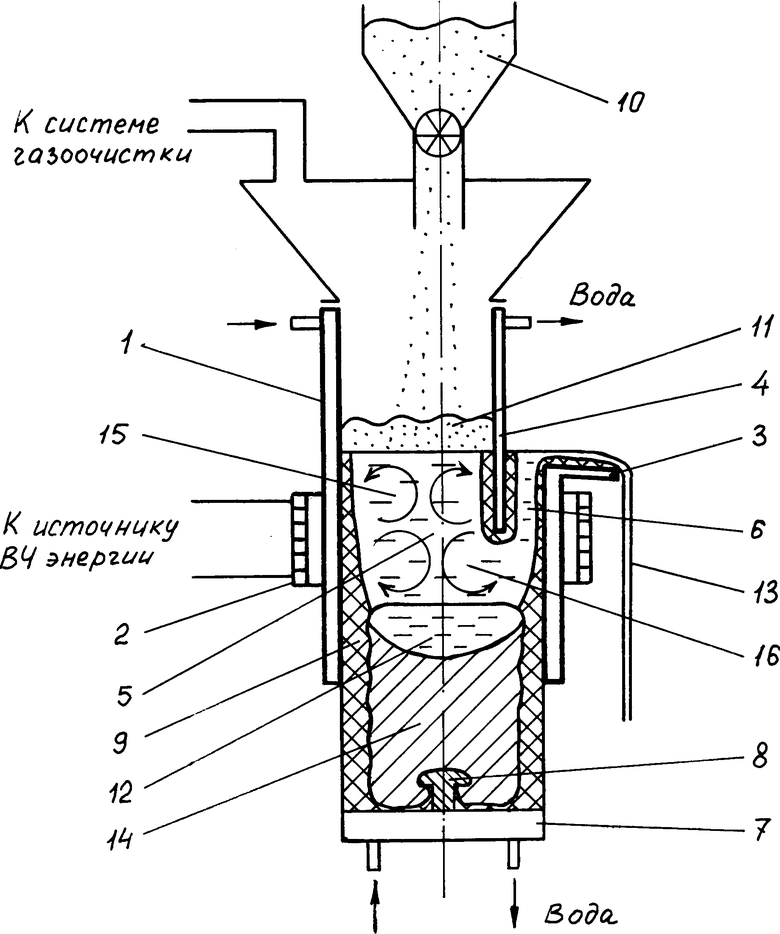

Проводились эксперименты по утилизации отходов при других технологических режимах плавки и параметрах устройства. Результаты обобщены в таблице.

Сопоставительный анализ результатов проведенных экспериментов показывает, что решение поставленной задачи достигается только при использовании всей совокупности признаков изобретения, в противном случае нарушается ход процесса или не достигается положительный эффект.

По сравнению с известными заявленные способ и устройства для его реализации обладают следующими преимуществами: обеспечивается более полное извлечение и использование ценных металлов, имеющихся в шламах, пылях и других отходах; осуществляется надежное отверждение экологически опасных тяжелых металлов в структуре шлака, что позволяет безопасно использовать его в различных видах строительства; одновременно решается задача экологического обезвреживания отходов и задача вовлечения в промышленность техногенных источников сырья дефицитных металлов: никеля, хрома и др.; возможно прямое получение сплавов, по составу близких к нержавеющей стали в одном процессе при утилизации отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ИЗ СТЕКЛООБРАЗУЮЩЕГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2082684C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ РЕДКИХ, РАДИОАКТИВНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2002 |

|

RU2231419C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1996 |

|

RU2095440C1 |

| Способ получения лигатуры методом алюмотермии | 1989 |

|

SU1713964A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЬВАНОШЛАМОВ | 2002 |

|

RU2235795C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1991 |

|

RU2015104C1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

Изобретение относится к охране окружающей среды и заключается в переработке промышленных отходов с тяжелыми металлами, преимущественно в виде оксидов, и утилизации содержащихся в них тяжелых металлов и минеральной составляющей путем подготовки шихты из отходов, шлакообразующих и углеродсодержащих материалов, ее воостановительной плавки в индукционной печи с охлаждаемым металлическим тиглем прямым индукционным нагревом реакционно-шлаковой зоны (РШЗ) индуктором, разделении продуктов плавки на сплав (металл) и шлак и удалении их из печи. Массовую скорость удаления сплава (металла) и шлака поддерживают такой, что отклонение глубины РШЗ находится в диапазоне +30 - 20% от ее значения, определяемого из соотношения , указанного в описании. Устройство для реализации способа содержит систему 10 подачи шихты и индукционную печь, снабженную сливным носком 3 и перепускной перегородкой 4, которая отделяет РШЗ 5 от выпускной зоны. Отличительной особенностью устройства является наличие в тигле 1 печи перемещающегося дна 7 и средства 8 сцепления со слитком 14 сплава (металла), а также выполнение внутреннего характеристического размера тигля 1, определяемого из соотношения, указанного в описании. 2 с.п.ф-лы, 1 ил., 1 табл.

A = k1D 0,5 +

0,5 +

,

,

где K1 = 0,8 - 1,2 - эмпирический коэффициент, учитывающий степень извлечения тяжелых металлов и мощность печи;

R, L и N - соответственно содержание в минеральной части шихты Cr2O3, Al2O3 и суммарное содержание оксидов Mn, V, Mo, мас.%;

D - характеристический размер реакционно-шлаковой зоны.

D = K2ΔM ,

где K2 = 1,0 - 1,4 - эмпирический коэффициент;

Δ - глубина проникновения тока в расплав шлака, м,

M определяется по формуле:

для круглого сечения тигля

M = 4,5 +  ;

;

для неравноосного сечения тигля

M = 3,6 + 1,75K3 - 0,44C,

в которых C > 1 - параметр, равный отношению большего и меньшего размеров сечения тигля;

K3 - коэффициент заполнения окна индуктора, определяемый из формулы

K3 =  ,

,

где S1 - площадь окна индуктора, м2;

S2 - площадь поперечного сечения тигля, м2;

Sт - суммарная площадь поперечного сечения трубок тигля, м2.

| Устройство для получения керамических изделий | 1987 |

|

SU1574575A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-08-15—Публикация

1992-04-29—Подача