Изобретение относится к текстильной промышленности, а именно к технологии подготовки хлопчатобумажных нитей к ткачеству посредством шлихтования с целью улучшения способности нитей к переработке на ткацких станках при сильных механических воздействиях на нить.

Известен способ получения шлихты для хлопчатобумажных нитей на основе предварительно окисленного кукурузного крахмала марки В (ТУ 18-8-5-78), кукурузного крахмала, окисленного перекисью водорода, марки "крокс-25 3" (ТУ-18-33-217-80) и гидролизованного в кислой среде крахмала [1].

Недостатком этого способа является использование большого количества дефицитного пищевого сырья - крахмала для получения из него окисленного крахмала, а затем шлихты. Кроме того, при шлихтовании хлопчатобумажных нитей не достигают требуемой величины приклея.

Известен также способ приготовления шлихты для скоростного шлихтования хлопчатобумажных нитей на основе смеси пшеничного крахмала низкой вязкости с карбоксиметилцеллюлозой (КМЦ) [2]. В этом случае КМЦ заменяет частично крахмал. Однако, концентрация полученной шлихты высока и составляет около 24%, т.е. расход химических материалов остается высоким.

Кроме того, известен способ приготовления шлихты для хлопчатобумажных нитей на основе крахмала, окисленного в слабокислой среде перманганатом калия [3].

Приготовленная таким способом шлихта при высокой степени расщепления крахмала характеризуется пониженной вязкостью, что не обеспечивает достаточно высокой перерабатывающей способности нитей в ткачестве.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ приготовления шлихты для хлопчатобумажных нитей, заключающийся в нагревании водной суспензии крахмала с концентрацией ее 6,1-7,5 мас. % в присутствии в качестве окислителя монохлорамина с концентрацией 0,012-0,015 мас.% до температуры кипения с последующим кипячением [4].

Недостатком данного способа также как и известных способов является большой расход дефицитного пищевого сырья - крахмала, а также дорогостоящего окислителя - монохлорамина, выделяющего вредный для организма человека хлор, что ухудшает условия труда при приготовлении шлихты.

Целью изобретения является сокращение расхода реагентов, экономии пищевого сырья и улучшение условий труда.

Данная цел достигается способом получения шлихты для хлопчатобумажных нитей нагреванием водной суспензии крахмала в присутствии окислителя, причем по изобретению в качестве окислителя используют монохлорамин, при этом сначала нагревают до температуры клейстеризации водную суспензию, содержащую 3,81-5,02 мас.% крахмала и 0,0014-0,0022 мас.% перманганата калия, а затем добавляют 0,018-0,033 мас.% соляной кислоты и нагревают при температуре кипения еще 20-30 мин, после чего вводят 0,131-0,381 мас.% карбоксиметилцеллюлозы и 0,08 мас.% поверхностно-активного вещества и нагревание при указанной температуре продолжают в течение 30-40 мин.

В качестве поверхностно-активного вещества (ПАВ) преимущественно используют препарат волгонат на основе смеси алкилсульфонатов, натрия, содержащих в алкиле 11-17 атомов С.

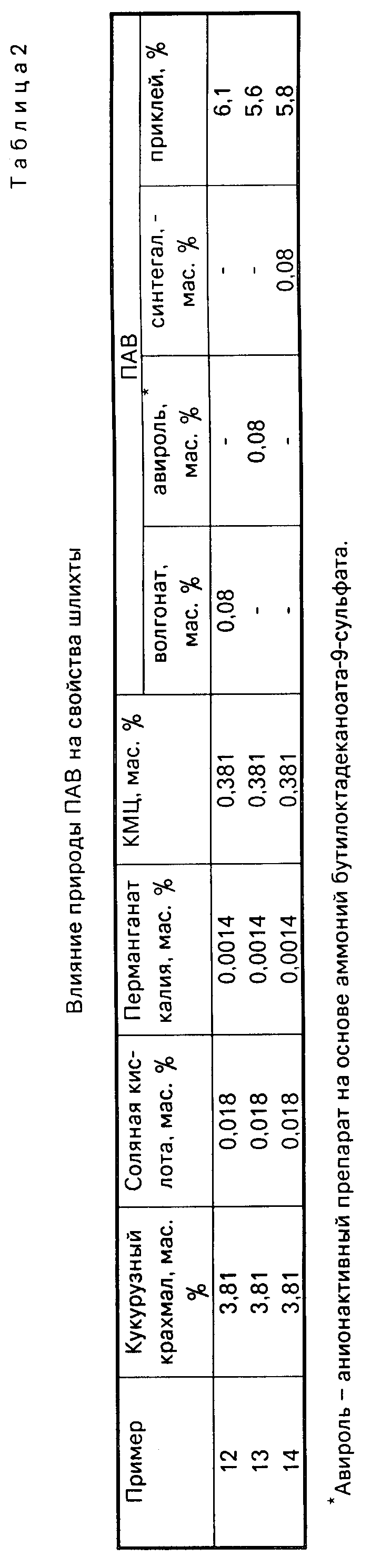

В способе по изобретению могут быть использованы любые известные ПАВ, однако наилучшие показатели по приклею получают с препаратором волгонат (см. Поверхностно-активные вещества. Справочник) Под ред. Абрамзона А.А. Л. ; Химия, с. 280).

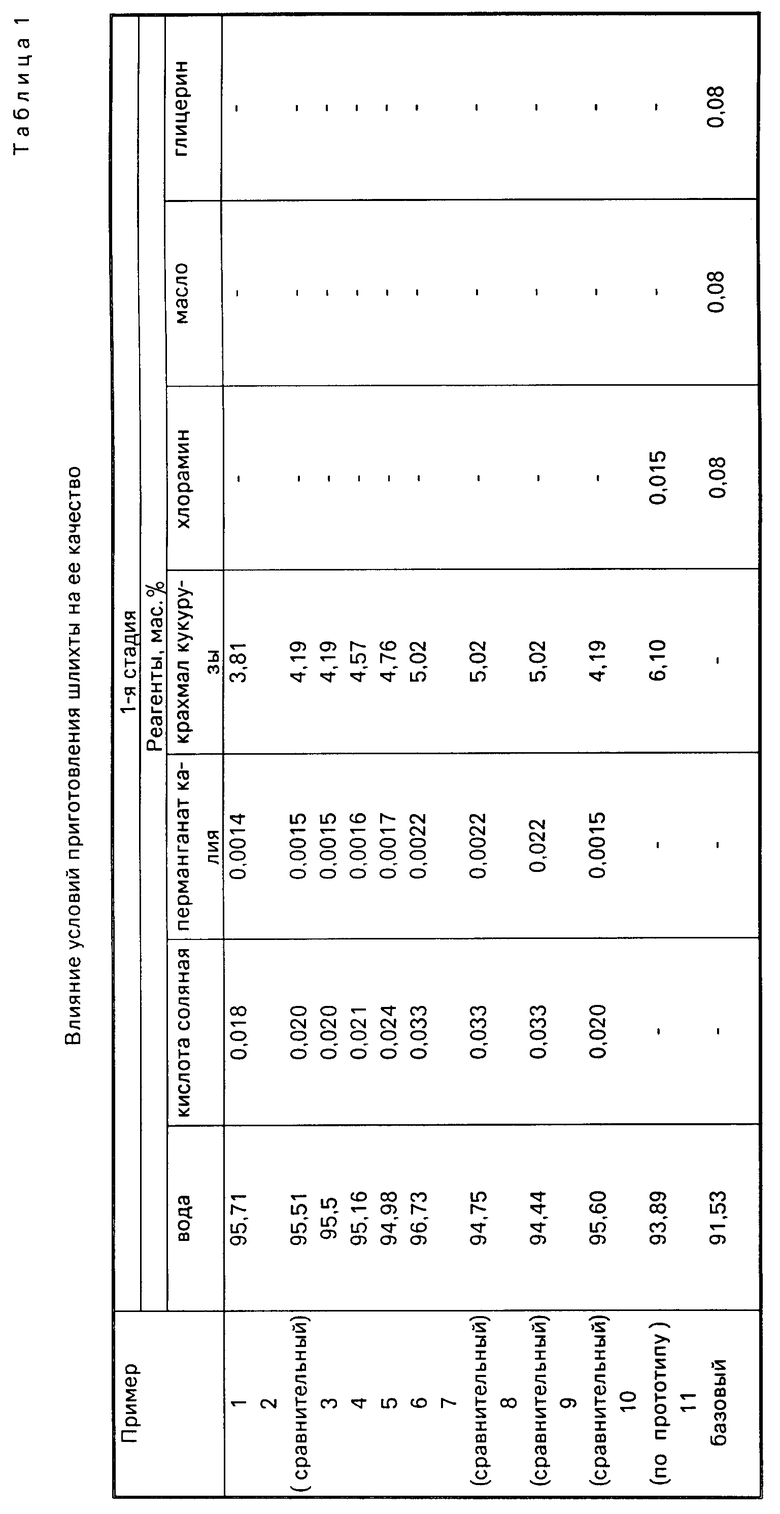

Изобретение иллюстрируется нижеследующим примером и таблицами 1-3, в которых приведены показатели свойств полученной шлихты и ошлихтованных нитей в зависимости от параметров процесса в сравнении со шлихтой по прототипу.

П р и м е р 1. В бак, содержащий 500 л холодной воды, загружают 20 кг кукурузного крахмала и 0,0072 кг перманганата калия. Полученную водную суспензию крахмала нагревают до температуры клейстеризации, зависящей от природы и качества крахмала. Затем вводят 0,095 кг концентрированной соляной кислоты и продолжают нагревание еще 20 мин при температуре кипения. После этого (2-я стадия) вводят 2,0 кг КМЦ и 0,4 кг ПАВ и кипятят в течение 40 мин. Показатели качества шлихты приведены в табл.1.

Аналогичным образом готовят шлихту по примерам 2-9 из табл.1, но при изменении параметров процесса, а также по примерам 12-13 из табл.2 с использованием различных известных ПАВ при тех же режимах, что в примере 1.

Как видно из данных табл.1, наилучшие показатели по степени расщепления крахмала и вязкости шлихты получают в случае нагревания клейстера на I-oй стадии в присутствии перманганата калия и соляной кислоты в течение 20 мин (примеры 1,3).

Марганцевокислый калий является регулятором степени расщепления крахмала и связывающим кислоту веществом для избежания процесса деструкции крахмала. КМЦ позволяет не только изменить часть пищевого крахмала, но и регулировать относительную вязкость приготовленной шлихты. Чем большее количество КМЦ вводится в состав шлихты, тем меньше крахмала необходимо для ее приготовления.

Наиболее оптимальным по вязкости и расщеплению крахмала являются составы по примерам 1,3-6. Увеличение или уменьшение количества КМЦ в шлихте до 0,420 мас.% или до 0,110 мас.% приводит к возрастанию или снижению относительной вязкости, что в свою очередь затрудняет дальнейшее использование шлихты в производстве (примеры 8 и 9). Увеличение продолжительности нагрева на I-ой стадии практически не влияет на свойства шлихты (пример 7), в то время как уменьшение времени нагрева до 15 мин приводит к некоторому снижению степени расщепления крахмала (пример 2).

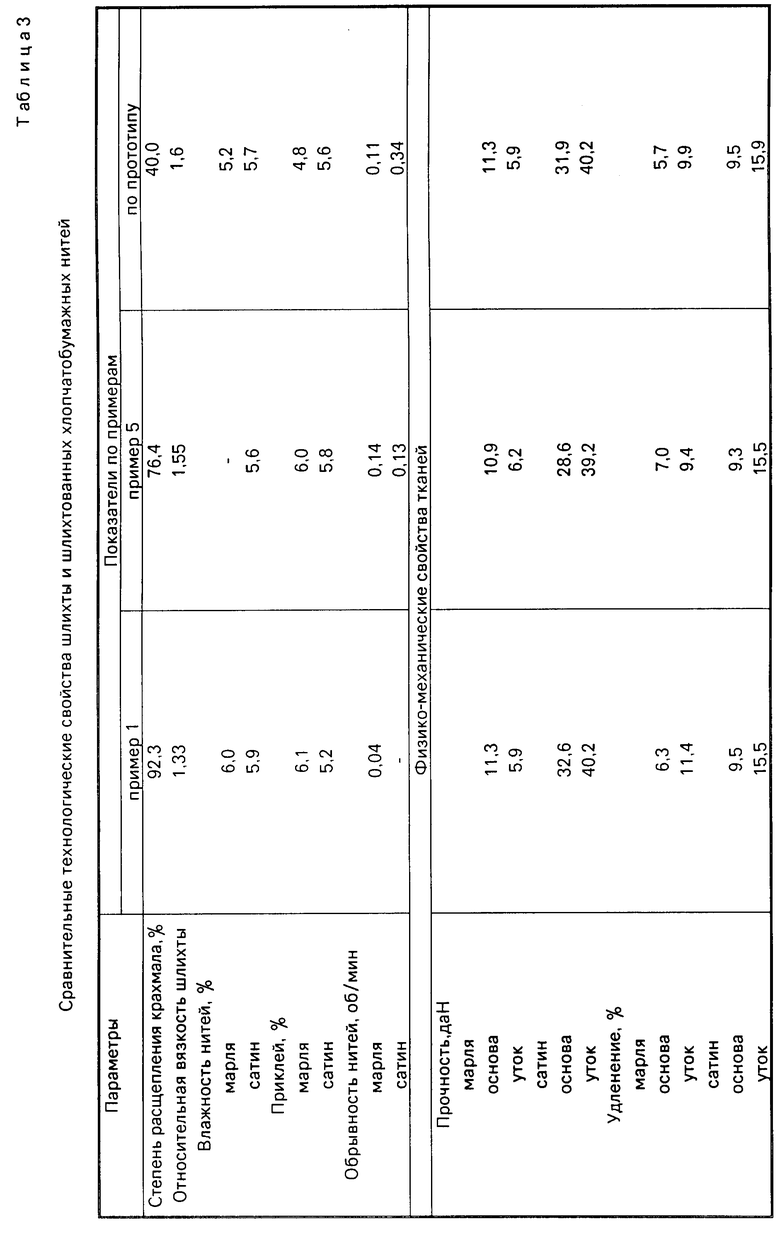

П р и м е р ы 15-16. Оптимальные варианты шлихты по изобретению (примеры 1 и 5) используют для шлихтования хлопчатобумажных нитей с последующим ткачеством из них сатина и марли.

Данные по свойствам шлихт и показатели свойств ошлихтованных нитей приведены в табл.3. Процесс шлихтования протекал нормально, шлихта была подвижной, а ошлихтованные нити легко и быстро отделялись друг от друга. В процессе шлихтования и ткачества значительно снижается осыпаемость шлихты с нитей и пуховыделение. Обрывность в ткачестве нитей, ошлихтованных шлихтой по изобретению и по прототипу, находится на одном уровне. Физико-механические показатели тканей соответствует установленным параметрам. Затраты на приготовление шлихты только за счет замены крахмала на КМЦ снижаются на 16-20 руб.

Приблизительно в десять раз уменьшается также расход окислителя, в качестве которого используют более дешевый по сравнению с монохлорамином перманганат калия (стоимость 1 кг монохлорамина и перманганата калия, соответственно, равна 3,0 руб. и 2,2 руб.).

Таким образом, способ по изобретению позволяет сократить расход дефицитного пищевого сырья - крахмала на 28-37%, в результате чего затраты на приготовления 1 т шлихты снижаются на 16-20 руб. При этом улучшаются условия труда за счет замены монохлорамина на перманганат калия и дополнительно повышается экономичность процесса за счет использования более дешевого окислителя при сокращении его расхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ШЛИХТЫ ДЛЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕЙ ПРЯЖИ | 2001 |

|

RU2206651C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛЬНОЙ ШЛИХТЫ | 2000 |

|

RU2186894C2 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337197C1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337196C1 |

| Способ приготовления шлихты | 1990 |

|

SU1758126A1 |

| СОСТАВ ДЛЯ УВЛАЖНЕНИЯ ХЛОПКА-СЫРЦА | 1989 |

|

RU2017864C1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1808893A1 |

| Состав для шлихтования хлопчатобумажных основ | 1976 |

|

SU553318A1 |

| Способ приготовления шлихты для хлопчатобумажной пряжи | 1990 |

|

SU1821503A1 |

| Способ приготовления шлихты для пряжи из лубяных волокон | 1990 |

|

SU1799935A1 |

Использование: в текстильной промышленности при подготовке хлопчатобумажных основ к ткачеству посредством шлихтования. Для приготовления шлихты водную суспензию, содержащую 3,81 - 5,02 мас.% крахмала и 0,0014 - 0,0022 мас.% перманганата калия, нагревают до температуры клейстеризации. Добавляют 0,018 - 0,033 мас. % соляной кислоты и нагревают при кипении 20 - 30 мин. Вводят 0,131 - 0,381 мас.% карбоксиметилцеллюлозы и 0,08 мас.% препарата волгонат на основе смеси алкилсульфонатов натрия, содержащих в алкиле 11 - 17 атомов С, и кипятят 30 - 40 мин. Свойства шлихты: степень расщепления крахмала 92,6 - 96,3%, относительная вязкость 1,63 - 1,80. Приклей 5,2 - 6,1%. Обрывность хлопчатобумажных нитей в ткачестве 0,04 - 0,14 обрывов/ мин. Стоимость 1 т шлихты снижается на 16 - 20 руб. за счет снижения расхода крахмала на 28 - 37%. Улучшаются условия труда за счет замены монохлорамина, выделяющего хлор. 1 з.п. ф-лы, 3 табл.

| Гордеев В.А | |||

| и др | |||

| Ткачество | |||

| М.: Легкая индустрия, 1970, с.142. |

Авторы

Даты

1994-08-15—Публикация

1991-08-07—Подача