Изобретение относится к текстильной промышленности, в частности, к способам изготовления шлихты в приготовительном цехе ткацкого производства, и может быть использовано при шлихтовании основной пряжи из цел л (оловосодержащих натуральных волокон на шлихтовально-приготови- тельных участках ткацких производств.

Цель изобретения -улучшение качества шлихты.

Поставленная цель достигается тем, что в водный раствор, содержащий 0,4-1,2 мас.% натриевой соли карбоксиметилцел- люлозы со степенью замещения более 30,0% и степенью полимеризации более 200 и 10,0-18,0 мас.% натриевой соли лигно- сульфоната, после его нейтрализации вводят карбамид, сульфат цинка, скипидар и льняное масло в количестве 0,22-0,25,0,015- 0,026, 0,07-0,15; 0,03-0,07 мас.% соответственно, смесь выдерживают при 65-75°С 20-25 мин, затем добавляют 0,05-0,09 мас.%

ксилитана и выдерживают при той же температуре 5-10 мин.

Лигносульфонаты натрия порошкообразные ТУ-81-04-225-79 натриевые соли лигносульфоновой кислоты с примесью редуцирующих веществ и минеральных солей. Порошкообразные лигносульфонаты характеризуются низкой зольностью (до 5 мас.%) и повышенным содержанием основного вещества (более 75,0 мае. %) к абсолютно сухому веществу. РН раствора ЛСТ не менее 4,0. Предел прочности при растяжении не менее 0,7 МПа. Средняя молекулярная масса ЛСТП (15-200)-10 . В составе шлихты ЛСТ выполняют функцию клеящего ингредиента.

Натриевая соль карбоксиметилцел- люлозы КМЦ-Na - натриевая соль цел- люлозогликолевой кислоты. Степень полимеризации более 200. Степень замещения гидроксильных групп более 30,0%, вязкость 2,0% раствора более 3 МПа (20°С), Натриевая соль КМЦ обладает пленкообразующими свойствами: прочность пленок

со

VI ю ю о со ел

при растяжении 50-91 МН/м2, относительное удлинение 8-14,0%, число двойных изгибов (до разрушения) около 3000. КМЦ-Na в составе шлихты используется, как клеящий ингредиент.

Карбамид HaNCONHa в составе шлихты выступает как соединение многофункционального действия. В процессе приготовления шлихты он способен взаимодействовать с реакционноспособными группами клеящих компонентов шлихты (ЛСТП-Na, КМЦ-Na), с образованием карбаматных и полиамидных группировок, что приводит к улучшению структурно-механических характеристик пленок, образуемых на пряже в процессе шлихтования. Добавки карбамида к водным растворам КМЦ-Na ускоряют в 2-3 раза процесс набухания и растворения натриевой соли карбоксиметилцеллюло- зы, улучшая при этом вязкостно-реологические характеристики водных растворов КМЦ-Na.

Сульфат цинка ZnSCU 7Н20 в составе шлихты вводится как катализатор процесса модификации клеящих компонентов шлихты карбамидом.

Скипидар (ГОСТ 1571-82) вводится в состав шлихты как пеногаситель.

Гидроксид натрия вводится в состав шлихты как регулятор концентрации водородных ионов.

Ксилитан (ОСТ 59-2-71) - моноангидрид пятиатомного спирта выполняет в составе шлихты функцию пластификатора (мягчителя).

Льняное масло вводится в состав шлихты как пеногаситель.

Способ иллюстрируется следующими примерами.

Пример 1. Водный раствор при 20°С, содержащий (мас.%) 1,2 натриевой соли карбоксиметилцеллюлозы, 10,0 порошкообразного лигносульфоната натрия доводят до рН 7,2 вводят 0,22 карбамида, 0,015 сульфата цинка, 0,07 скипидара, 0,03 льняного масла, нагревают смесь до 65°С, выдерживают 20 мин. Затем при данной температуре вводят 0,05 ксилитана, выдерживают 5,0 мин. Относительная вязкость шлихты 1,35 МПа с,

Пример 2. Водный раствор при 22°С, содержащий (мас.%): 1,0 натриевой соли карбоксиметилцеллюлозы, 12,0 порошкообразного лигносульфоната натрия,нейтрализуют до рН7,4, вводят 0,23 карбамида, 0,018 сульфата цинка, 0,09 скипидара, 0,04 льняного масла нагревают смесь до 67°С, выдер- живают 21 мин. Затем при данной температуре вводят 0,06 ксилитана, выдерживают 6,0 мин. Относительная вязкость шлихты 1,30 МПа-с.

Пример 3. В водный раствор при 25°С, содержащий (мае. %) 0,8 натриевой соли карбоксиметилцеллюлозы, 14,0 порошкообразного лигносульфоната натрия, нейтрализуют до рН 7,6, вводят 0,2 карбамида, 0,021 сульфата цинка, 0,11 скипидара, 0,05 льняного масла нагревают смесь до

70°С, выдерживают 22 мин. Затем при данной температуре вводят 0,07 ксилитана, выдерживают 7,0 мин. Относительная вязкость шлихты 1,25 МПэ с.

Пример 4. В водный раствор при

27°С, содержащий (мас.%) 0,6 натриевой соли карбоксиметилцеллюлозы, 16,0 порошкообразного лигносульфоната натрия при рН 7,8 вводят 0,25 карбамида, 0,024 сульфата цинка, 0,13 скипидара, 0,06 льняного

масла нагревают смесь до 72,0°С, выдерживают 24 мин. Затем при данной температуре вводят 0,08 ксилитана, выдерживают 9,0 мин, Относительная вязкость шлихты 1,15 МПа с.

Пример 5. В водный раствор при 30°С, содержащий (мас.%)0,4 натриевой соли карбоксиметилцеллюлозы, 18,0 порошкообразного лигносульфоната натрия, при рН 8,0 вводят 0,26 карбамида, 0,026 сульфата цинка, 0,15 скипидара, 0,07 льняного масла нагревают смесь до 75°С, выдерживают 25 мин. Затем при данной температуре вводят 0,09 ксилитана, выдерживают 10,0 мин. Относительная вязкость шлихты 1,15 .

П р и м е р 6 (по а.с. СССР № 1213099). К крахмальному клейстеру, содержащему 1,6 мас.% кукурузного крахмала, при 90°С вводили порошкообразного лигносульфо- натэ натрия, 0,28 мас.% карбамида, 0,01

мас.% щавелевой кислоты, выдерживали

смесь 15,0 мин. Затем добавляли 0,1 мас.%

глицерина, выдерживали при 90°С 5,0 мин.

Относительная вязкость шлихты 1,5 МПа с.

Пример 7 (по прототипу). Водный

раствор при 25°С, содержащий (мас.%): 2,0 натриевой соли карбоксиметилцеллюлозы и 8,0 порошкообразного лигносульфоната аммония, нагревали до 95°С, выдерживали смесь при этой температуре 20 мин, затем

вводили 0,15 глицерина и 0,5 авиажного . средства и выдерживали 5,0 мин. Относительная вязкость шлихты 1,4 МПа с.

Приготовление шлихты и проклеивание основной пряжи из целлюлозных волокон

по предлагаемому способу, осуществляют на известном оборудовании, применяемом в приготовительных цехах ткацких производств по параметрам и режимах регламентированных в этих производствах.

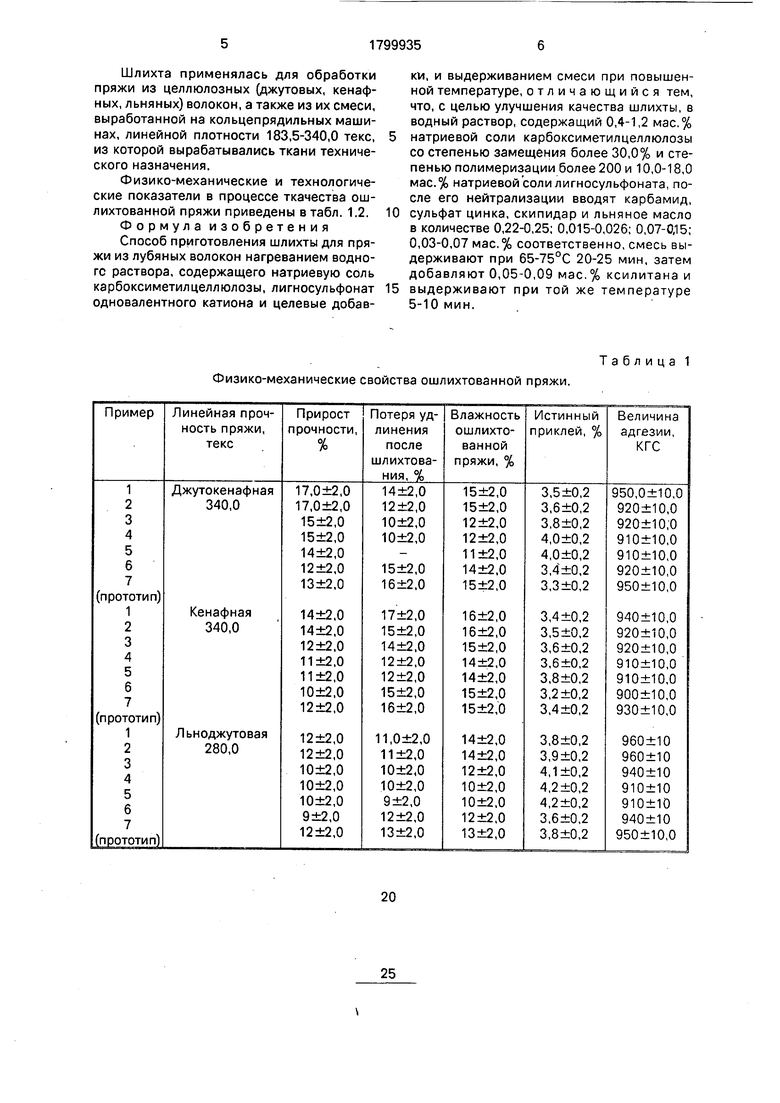

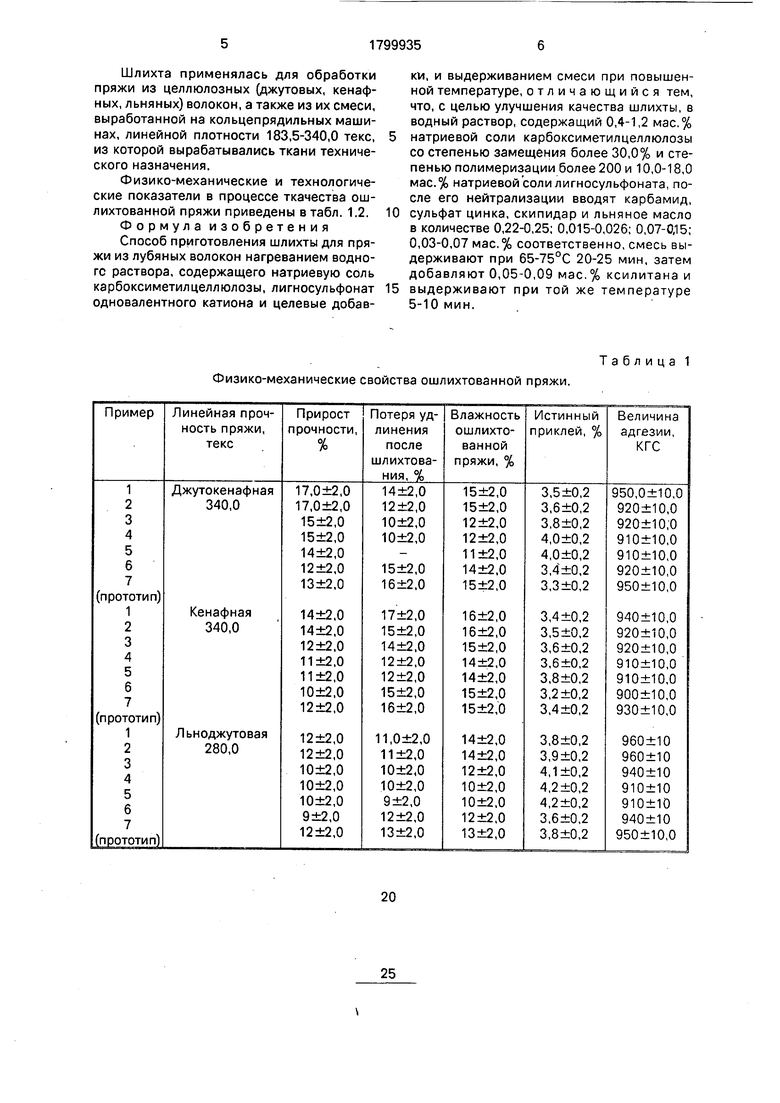

Шлихта применялась для обработки пряжи из целлюлозных (джутовых, кенаф- ных, льняных) волокон, а также из их смеси, выработанной на кольцепрядильных машинах, линейной плотности 183,5-340,0 текс, из которой вырабатывались ткани технического назначения.

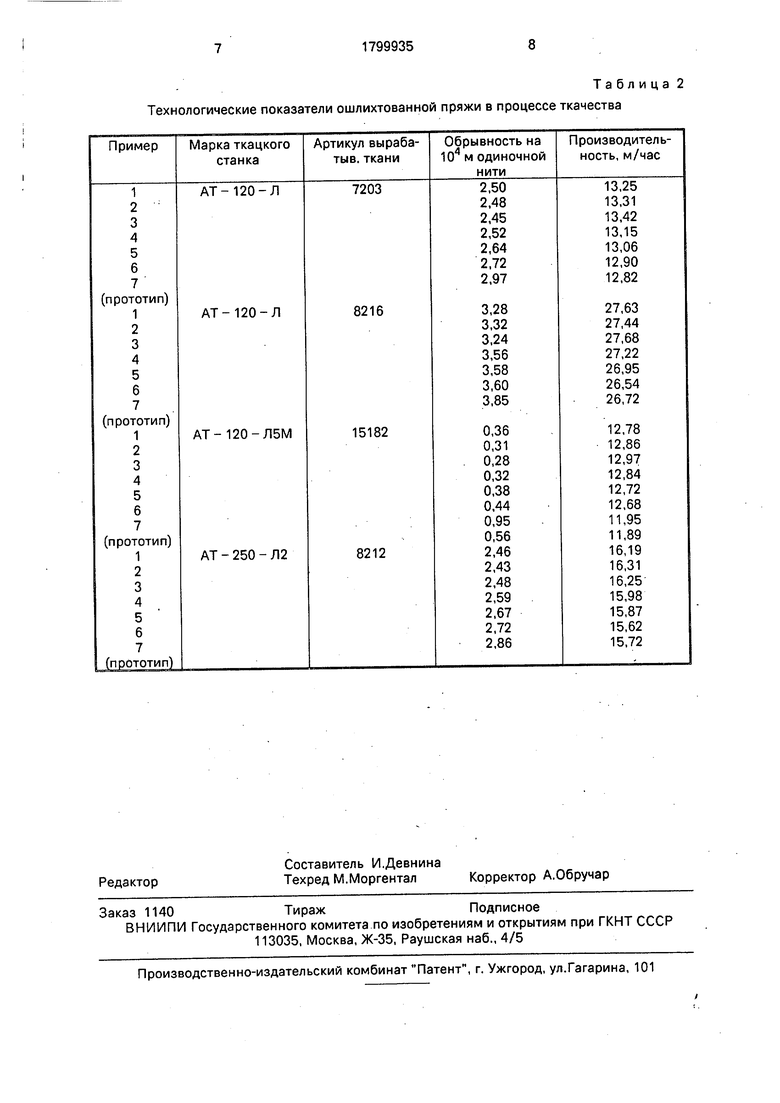

Физико-механические и технологические показатели в процессе ткачества ошлихтованной пряжи приведены в табл. 1.2.

Формула изобретения

Способ приготовления шлихты для пряжи из лубяных волокон нагреванием водного раствора, содержащего натриевую соль карбоксиметилцеллюлозы, лигносульфонат одновалентного катиона и целевые добав0

5

ки, и выдерживанием смеси при повышенной температуре, отличающийся тем, что, с целью улучшения качества шлихты, в водный раствор, содержащий 0,4-1,2 мас.% натриевой соли карбоксиметилцеллюлозы со степенью замещения более 30,0% и степенью полимеризации более 200 и 10,0-18,0 мас.% натриевой соли лигносульфоната, после его нейтрализации вводят карбамид, сульфат цинка, скипидар и льняное масло в количестве 0,22-0,25; 0,015-0,026; 0,07-0,15; 0,03-0,07 мас.% соответственно, смесь выдерживают при 65-75°С 20-25 мин, затем добавляют 0,05-0,09 мас.% ксилитана и выдерживают при той же температуре 5-10 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления шлихты для целлюлозосодержащей пряжи | 1988 |

|

SU1728319A1 |

| Шлихта для целлюлозной и хлопкополиэфирной пряжи | 1989 |

|

SU1707114A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ АВТОМАТИЧЕСКОЙ НАКЛЕЙКИ БУМАЖНЫХ ЭТИКЕТОК НА ГИДРОФОБНЫЕ ПОВЕРХНОСТИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2034893C1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНЫХ ОСНОВ | 1996 |

|

RU2129178C1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1808893A1 |

| Способ приготовления шлихты для хлопчатобумажной пряжи | 1990 |

|

SU1821503A1 |

| Способ приготовления шлихты для основных нитей из целлюлозных волокон | 1986 |

|

SU1361214A1 |

| ШЛИХТА ДЛЯ ПРЯЖИ ИЗ СМЕСИ ПОЛИЭФИРНЫХ И ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1994 |

|

RU2079590C1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1752834A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛИХТЫ ДЛЯ ХЛОПЧАТОБУМАЖНЫХ НИТЕЙ | 1991 |

|

RU2017877C1 |

Использование: текстильная промышленность, технология обработки пряжи из лубяных волокон перед ткачеством. Сущность изобретения: шлихту приготовляют нагреванием водного раствора, содержащего 0,4-1,2 мас.% натриевой соли карбокси- метилцеллюлозы (степень замещения более 30,0%, степень полимеризации более 200) и 10,0-18,0 мас.% натриевой соли лигносуль- фоната, раствор нейтрализуют, добавляют (мас.%) 0,22-0,25 карбамида; 0,015-0,026 сульфата цинка, 0,07-0,15 скипидара, 0,03- 0,07 льняного масла. Смесь выдерживают 20-25 мин, при 65-75°С, и после добавки 0,05-0,09 мас.% ксилитана еще 5-10 мин. 2 табл.

Физико-механические свойства ошлихтованной пряжи.

Таблица 1

Таблица 2 Технологические показатели ошлихтованной пряжи в процессе ткачества

| Способ приготовления шлихты для пряжи из целлюлозных волокон | 1984 |

|

SU1213099A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| 0 |

|

SU94144A1 | |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-03-07—Публикация

1990-06-13—Подача