Изобретение относится к текстильной промышленности, конкретно к способам приготовления состава для шлихтования хлопчатобумажной пряжи.

Известен способ приготовления крахмальной шлихты путем перемешивания ингредиентов и гидродинамической кавитации смеси.

Недостатком известного способа является неполноценное расщепление крахмала, что приводит к дополнительному применению больших содержаний вредных химических расщепителей (едкого натра и хлоромина). Это, в свою очередь, удлиняет и удорожает цикл приготовления шлихты.

Известен также способ приготовления крахмальной шлихты путем перемешивания ингредиентов и многократной прогонки смеси через акустические трубы.

Недостатком этого способа является неполноценное расщепление крахмала, что также требует применение значительных количеств химических расщепителей, а также сравнительно малая интенсивность процесса приготовления шлихты.

Прототипом заявляемого способа является способ приготовления шлихты, включающий перемешивание крахмала с водой, нагретой до 25-30° С, нагрев полученной смеси с интенсивностью 10-12° С/мин до 80г85° С при одновременном многократном повторении циклов обработки, в которых смесь подвергают последовательно за один цикл низкочастотной гидродинамической кавитации при частоте 0,1-0.2 кГц, фильтрации и высокочастотной акустической кавитации при частоте 8-10 кГц с последующим повторением указанного цикла обработки

VJ

СП 00

го о

смеси при 80-85° С в течение 10-15 мин, причем за 3-5 мин до окончания процесса в смесь добавляют подсолнечное масло в количестве 0,5% от веса крахмала.

Преимуществом данного способа является полное отсутствие химических расщепителей, что улучшает экологическую обстановку в ткацком производстве. Однако для этого применяется гидродинамическая кавитации, которая является одним из самых энергоемких приемов технологии приготовления шлихты. Кроме того, время гидродинамической и акустической обработки сравнительно велико, что существенно удорожает процесс приготовления шлихты. Наконец недостаточно высок процент расщепления крахмала, что снижает качество приготовленной шлихты.

Цель изобретения - повышение экономичности процесса.

Поставленная цель достигается тем, что в предлагаемом способе приготовления шлихты перемешиванием крахмала с водой, имеющей температуру 25-30° С. нагревом крахмальной суспензии с интенсивностью 10-12° С/мин до 80-85° С, обработкой ультразвуком с частотой 8-10 кГц в режиме кавитации, стабилизацией вязкости крахмального клейстера при 80-85° С в течение 10-15 мин с добавлением за 3-5 мин до окончания процесса растительного масла в количестве 0,5% от массы крахмала, согласно изобретению, нагрев крахмальной суспензии начинают после 3-5 мин перемешивания крахмала с водой при одновременном дополнительном введении монохлорамина в количестве 0,01-0,02% от массы крахмала, а обработку ультразвуком проводят только на стадии стабилизации вязкости крахмального клейстера при постоянной температуре.

Предлагаемый способ позволяет повысить качество шлихты и обработанной пряжи за счет повышения процента расщепления крахмала; удешевить технологию приготовления шлихты на 40-60% за счет исключения гидродинамической кавитации и сокращения времени применения ультразвуковой обработки.

При этом применение вредных химических расщепителей из-за малых количеств не осложняет экологию приготовления шлихты.

Способ осуществляют следующим образом.

В клееварочный аппарат выполненный в виде сосуда, обогреваемого паром, сообщающегося с замкнутым циркуляционным контуром, в котором подключены насос и ультразвуковой аппарат, настроенный на

частоте колебаний 8-10 кГц, наливают воду, которую нагревают до температуры 25-30° С и включают насос. Далее в воду загружают крахмал и при помощи насоса смесь прокачивают через замкнутый циркуляционный контур, перемешивая в течение 3-5 мин. Затем в смесь добавляют монохлорамин в количестве 0,01-0,02% от веса крахмала (или 0,0005-0,0010% от веса всей смеси) и

0 начинают нагрев смеси с интенсивностью 10-12° С/мин до 80-85° С. После достижения температуры в 80-85° С приводят в действие ультразвуковой аппарат для

5 стабилизации вязкости шлихты при постоянной температуре. Стабилизация вязкости ультразвуковой обработкой при прокачки смеси через контур проводится в течение 10-15 мин, за 3-5 мин до истечения которых

0 в смесь добавляют масло, например, подсолнечное в количестве 0,5% от веса крахмала.

Пример 1. Для приготовления шлихты по предлагаемому способу было использо5 вано оборудование, описанное выше. При этом варьировалось массовое содержание ингредиентов шлихтующего состава в пределах, мас.%:

Крахмал4,5-5,0

0 Монохлоромин0,0005-0,0010

Растительное масло 0,020-0,025 ВодаОстальное

Для сравнения были приготовлены контрольные составы шлихты при варьирова5 нии массового содержания ингредиентов в пределах, мас.%:

Крахмал4,5-5,0

Растительное масло 0,020-0,025 ВодаОстальное

0 В качестве крахмала использовались то- пиока, кукурузный, картофельный и пшеничный крахмал; в качестве растительного масла - подсолнечное, хлопковое и кукурузные масла.

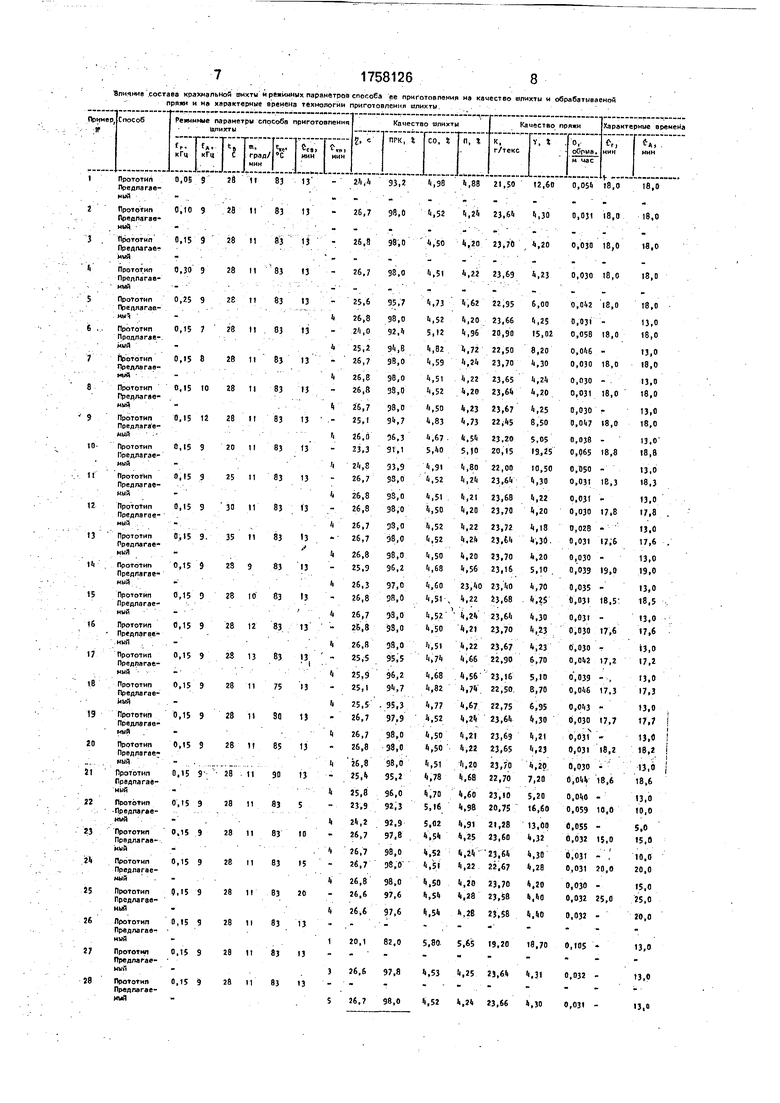

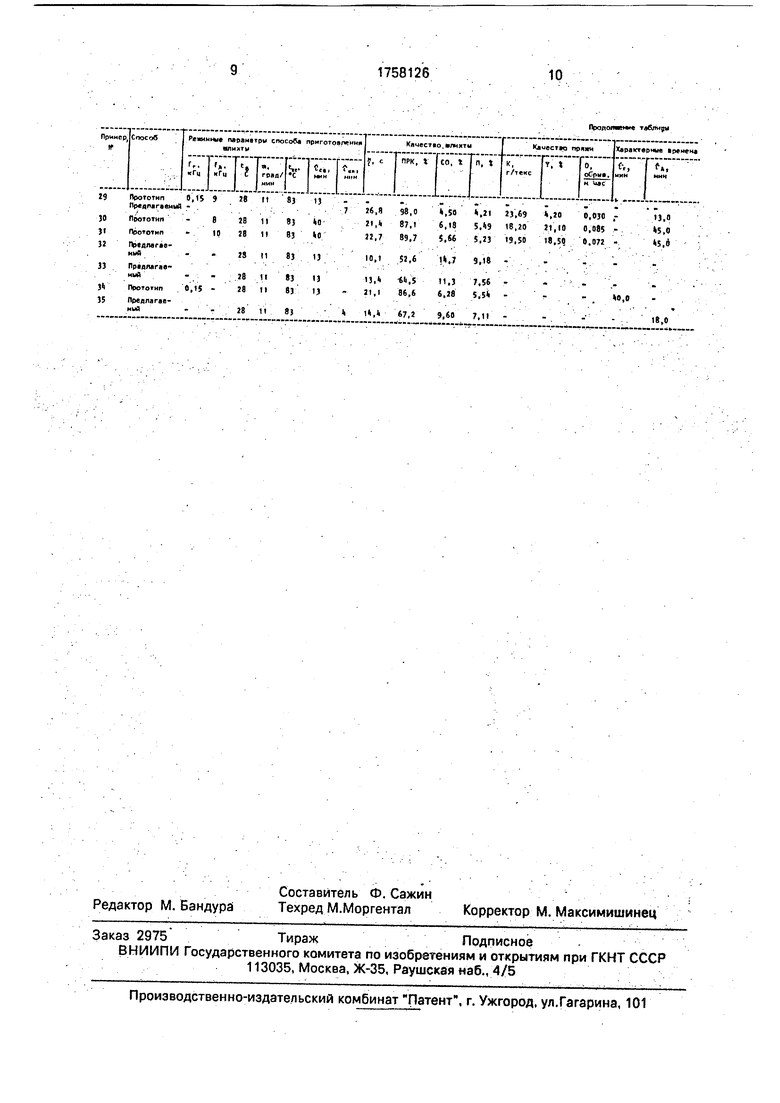

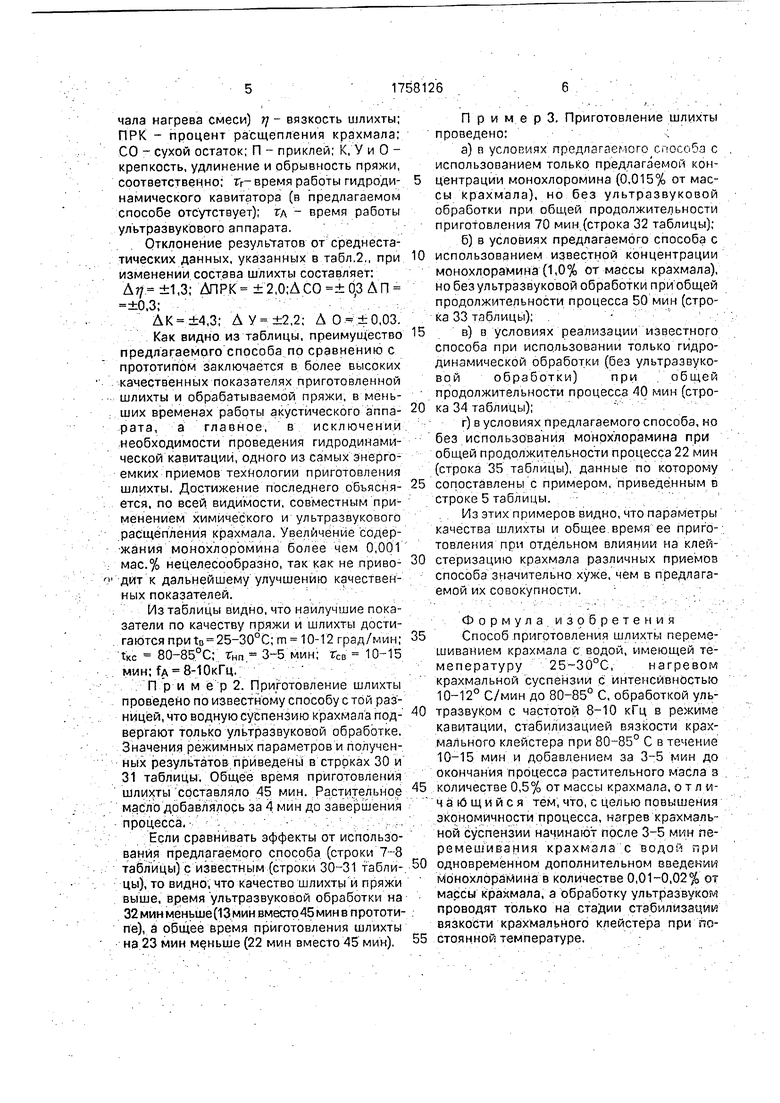

В таблице приведены среднестатиче- ские данные по параметрам качества шлихты и пряжи, а также по характерным временам технологии приготовления. В таблице обозначено: fr - частота гидродинамической кавитации (последняя в предлагаемом способе отсутствует); fA - частота ультразвуковой обработки; fB - начальная температура воды; m

0 интенсивность (скорость) нагрева смеси; ticc температура клейстеризации крахмала и стабилизации вязкости смеси (конечная температура ее нагрева); гсв - время стабилизации вязкости смеси; тнп - время началь5 ного периода перемешивания, в прототипе отсутствует (с начала перемешивания до начала нагрева смеси) ц - вязкость шлихты; ПРК - процент расщепления крахмала; СО - сухой остаток; П - приклей; К, У и 0 - крепкость, удлинение и обрывность пряжи, соответственно; гг- время работы гидроди- 5 намического кавитатора (в предлагаемом способе отсутствует); ГА - время работы ультразвукового аппарата.

Отклонение результатов от среднеста- тических данных, указанных в табл.2,, при Ю изменении состава шлихты составляет; ,3; АПРК ±2,0;ДСО ±0,3 ДП ±0.3;

ДК ±4,3; ,2; Д0 ±0,03. Как видно из таблицы, преимущество 15 предлагаемого способа по сравнению с прототипом заключается в более высоких качественных показателях приготовленной шлихты и обрабатываемой пряжи, в меньших временах работы акустического аппа- 20 рата, а главное, в исключении необходимости проведения гидродинамической кавитации, одного из самых энергоемких приемов технологии приготовления шлихты. Достижение последнего объясня- 25 ется, по всей видимости, совместным применением химического и ультразвукового расщепления крахмала. Увеличение содержания монохлоромина более чем 0,001 мас.% нецелесообразно, так как не приво- 30 дит к дальнейшему улучшению качественных показателей.

Из таблицы видно, что наилучшие показатели по качеству пряжи и шлихты достигаются при t0 25-30°C; m 10-12 град/мин; 35 Т.КС 80-85°С; Гнп 3-5 мин; гсв 10-15 мин; fA 8-10кГц.

П р и м е р 2. Приготовление шлихты проведено по известному способу с той разницей, что водную суспензию крахмала под- 40 вергают только ультразвуковой обработке. Значения режимных параметров и полученных результатов приведены в строках 30 и

31таблицы. Общее время приготовления шлихты составляло 45 мин. Растительное 5 масло добавлялось за 4 мин до завершения процесса.

Если сравнивать эффекты от использования предлагаемого способа (строки 7-8 таблицы) с известным (строки 30-31 табли- 50 цы), то видно, что качество шлихты и пряжи выше, время ультразвуковой обработки на

32мин меньше (13 мин вместо 45 мин в прототипе), а общее время приготовления шлихты

на 23 мин меньше (22 мин вместо 45 мин), 55

П р и м е р 3. Приготовление шлихты проведено:

а)в условиях предлагаемого гi особа с использованием только предлагаемой концентрации монохлоромина (0,015% от массы крахмала), но без ультразвуковой обработки при общей продолжительности приготовления 70 мин (строка 32 таблицы);

б)в условиях предлагаемого способа с использованием известной концентрации монохлорамина (1,0% от массы крахмала), но без ультразвуковой обработки приобщен продолжительности процесса 50 мин (строка 33 таблицы);

в)в условиях реализации известного способа при использовании только гидродинамической обработки (без ультразвуковой обработки) при общей продолжительности процесса 40 мин (строка 34 таблицы);

г)в условиях предлагаемого способа, но без использования монохлорамина при общей продолжительности процесса 22 мин (строка 35 таблицы), данные по которому сопоставлены с примером, приведенным в строке 5 таблицы.

Из этих примеров видно, что параметры качества шлихты и общее время ее приготовления при отдельном влиянии на клей- стеризацию крахмала различных приемов способа значительно хуже, чем в предлагаемой их совокупности.

Формула изобретения Способ приготовления шлихты перемешиванием крахмала с водой, имеющей те- мепературу 25-30°С, нагревом крахмальной суспензии с интенсивностью 10-12° С/мин до 80-85° С, обработкой ультразвуком с частотой 8-10 кГц в режиме кавитации, стабилизацией вязкости крахмального клейстера при 80-85° С в течение 10-15 мин и добавлением за 3-5 мин до окончания процесса растительного масла з количестве 0,5% от массы крахмала, о т л и- чакЗщийся тем, что, с целью повышения экономичности процесса, нагрев крахмальной суспензии начинают после 3-5 мин пе- ремешивания крахмала с водой при одновременном дополнительном введении монохлорамина в количестве 0,01-0,02% от массы крахмала, а обработку ультразвуком проводят только на стадии стабилизации вязкости крахмального клейстера при постоянной температуре.

Влияние составе крахмальной шихти «режимных параметров спогоба ее приготовления на качество шлихты и обрабатываемой пряжи и на характерные времена технологии приготовления шлихты

rlpottomew таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления шлихты | 1988 |

|

SU1620514A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШЛИХТЫ ДЛЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕЙ ПРЯЖИ | 2001 |

|

RU2206651C2 |

| Способ приготовления шлихты для хлопчатобумажной пряжи | 1990 |

|

SU1821503A1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337197C1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337196C1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1808893A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛИХТЫ ДЛЯ ХЛОПЧАТОБУМАЖНЫХ НИТЕЙ | 1991 |

|

RU2017877C1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ОСНОВНЫХ НИТЕЙ | 1993 |

|

RU2067633C1 |

| Состав для шлихтования хлопчатобумажных основ | 1976 |

|

SU553318A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛЬНОЙ ШЛИХТЫ | 2000 |

|

RU2186894C2 |

Сущность изобретения: крахмал перемешивают 3-5 мин с водой, нагретой до 25-30° С, в клееварочном аппарате. Добавляют 0,01-0,02% от массы крахмала монохлорамина и нагревают со скоростью 10- 12° С/мин до 80-85° С для клейстеризации, На стадии стабилизации вязкости при постоянной температуре 80-85° С клейстер прогоняют 10-15 мин через соединенную с клееварочным баком акустическую ультразвуковую трубу при частоте ультразвука 8- 10 кГц в режиме кавитации. За 3-5 мин до окончания ультразвуковой обработки добавляют 0,5% от массы крахмала растительного масла. Качество шихты: вязкость 26,7-26,8 с, процент расщепления крахмала 97,8-98,0%, сухой остаток 4,50-4,52%, приклей 4,20-4,23%. Качество ошлихтованной пряжи: крепость 23,64-23,72 r/чтекс, удлинение 4,18-4,30%, обрывность 0.030-0,031 обрывов /м-ч. 1 табл. сл

| Текстильная промышленность, 1980, № 2 | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| 0 |

|

SU153715A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления шлихты | 1988 |

|

SU1620514A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-08-30—Публикация

1990-07-02—Подача