Изобретение относится к сельскому хозяйству и может быть использовано для производства сливочного масла в хозяйствах молочного направления.

Известны технологии производства масла методом сбивания и методом сепарирования (метод Милешина).

Изобретение относится к технологии, использующей метод Милешина, совмещенный с технологией производства Парижского (Вологодского) масла. Недостатком масла, полученного методом сепарирования, является избыточность белковых включений (практически весь белок молока). По традиционной технологии молоко, нагретое до 42...45оС, сепарируется. Полученные сливки, подогретые до 90...92оС, сепарируются повторно с выходом высокожирных сливок, жирность которых соответствует жирности сливочного масла (83%). Пропущенные через фризер сливки превращаются в нем в сливочное масло под влиянием охлаждения при механическом воздействии рабочего органа фризера, разрушающего оболочки жировых частиц. При температуре около 16оС масло вытекает из фризера (маслообразователя) в тару, застывая в ней в монолит.

Предлагаемая технология устраняет недостаток традиционной технологии, уменьшая количество белка в масле, что способствует его лучшему хранению, улучшению вкусовых свойств.

Цель изобретения - производство сливочного масла методом сепарирования, при котором с уменьшением содержания белка, что способствует лучшей его (масла) сохранности, придается "ореховый" привкус, способствующий повышению товарности продукта.

Поставленная цель достигается тем, что деструктизация белка при высоких температурах обеспечивает возможность его удаления (частично) при сепарировании (в потоке или в непоточном производстве).

Сливки подогревают до 95...97о или их кипятят, вследствие чего происходит деструктуризация белка (свертывание), позволяющая отделить белок от жировой части путем сепарирования с предварительной обработкой горячих сливок механическим воздействием.

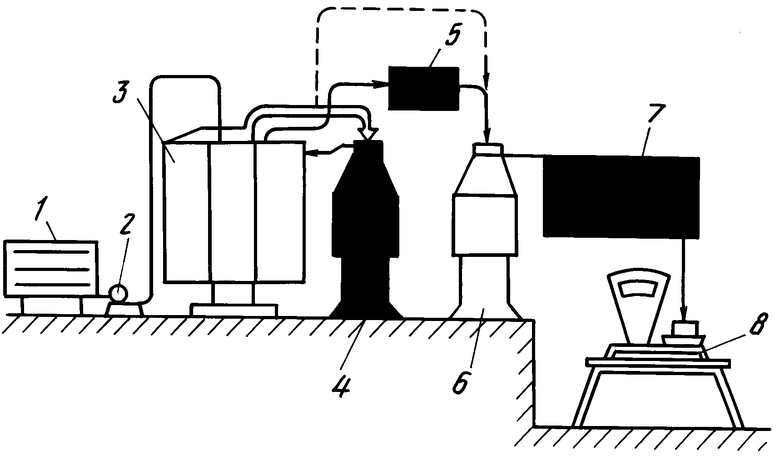

На фиг.1 показана технологическая линия производства сливочного масла.

Линия включает емкость 1 для молока, насос 2, пастеризатор 3, сепаратор 4 для получения сливок жирностью до 45%, подогреватель 5 сливок, в котором сливки доводятся до температуры, близкой к температуре кипения (96...98оС и выше), он же механический обработчик высокожирных сливок, сепаратор 6 для получения сливок жирностью сливочного масла и фризер 7.

Существенное отличие предлагаемой технологии состоит в том, что в технологическую линию производства масла вводится дополнительно подогреватель 5, конструктивный аналог фризера 7, в котором сливки перед сепаратором второй ступени прогреваются с одновременным механическим на них воздействием, вследствие чего нарушается связь деструктурированного белка оболочек жировых частиц и их переход в жидкую часть продукта. Механическая обработка кипяченых (высокотемпературных) сливок способствует диспергированию деструктурированного белка.

Сравнение предлагаемой технологии с существующими позволяет установить соответствие ее критерию "Новизна".

При изучении других известных технических решений в данной области техники и технологии, признаки существенных отличий, выраженные в данной заявке в установке механического обработчика-подогревателя перед сепаратором для получения высокожирных сливок, не были обнаружены, что обеспечивает заявляемому техническому решению критерий "Существенные отличия". Других известных технических и технологических решений с подобными существенными признаками не обнаружено.

Молоко из емкости 1 (приемного бака) поступает в пастеризатор 3 и при температуре 42. . .45оС проходит в сепаратор 4, из которого горячие сливки жирностью 42...45% выходят в высокотемпературный подогреватель 5, в котором сливки подвергаются одновременному механическому воздействию ударных лопастей при скорости 3...5 м/с. Горячие сливки с деструктированным свернувшимся белком, диспергированным от молочного жира, проходят через сепаратор 6 второй ступени, где происходит разделение, и высокожирные сливки, имеющие жирность сливочного масла, поступают во фризер 7, в котором охлаждаются до 16. ..18о и отводятся в емкость. Часть белка выходит вместе с маслом, часть отводится с пахтой. Нагрев сливок перед сепарированием во второй ступени производят до температуры 96...98оС.

Применение данной технологии позволяет получить масло с меньшим количеством белка по сравнению с маслом, получаемым по стандартной поточной технологии, что приближает его по качеству к маслу, получаемому по "бильной" технологии, и улучшает его товарные свойства, в том числе стойкость при хранении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ПОЛУЧЕНИЯ СЛИВОЧНОГО МАСЛА | 1994 |

|

RU2127154C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА "УГРИНИЧ" | 2000 |

|

RU2191516C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИВОЧНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2226058C2 |

| Способ производства сливочного масла | 1983 |

|

SU1132889A1 |

| Способ получения сливок | 1986 |

|

SU1395264A1 |

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО | 2002 |

|

RU2289263C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОГОДСКОГО СЛИВОЧНОГО МАСЛА | 2004 |

|

RU2297771C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕРИЛИЗОВАННОГО СЛИВОЧНОГО МАСЛА | 1998 |

|

RU2152724C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1973 |

|

SU427692A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛА | 2000 |

|

RU2198527C2 |

Использование: в молочной промышленности при производстве сливочного масла. Сущность изобретения: ведут сепарирование молока с получением сливок с содержанием жира 42 - 45 %, пастеризацию сливок при 96 - 98 °С с одновременным механическим воздействием ударных лопастей со скоростью 3 - 5 м/с, сливки сепарируют с получением высокожирных сливок при температуре пастеризации. 1 ил.

СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА, предусматривающий сепарирование молока с получением сливок с содержанием жира 42 - 45%, пастеризацию сливок, сепарирование сливок с получением высокожирных сливок и механическую обработку при охлаждении, отличающийся тем, что пастеризацию сливок проводят с одновременным механическим воздействием ударных лопастей со скоростью 3 - 5 м/с при 96 - 98oС, а сепарирование сливок с получением высокожирных сливок проводят при той же температуре.

| Сурков В., Липатов Н., Барановский Н | |||

| Технологическое оборудование предприятий молочной промышленности | |||

| Пищевая промышленность, М., 1970, с.240-245. |

Авторы

Даты

1994-08-30—Публикация

1992-06-30—Подача