СО

isd

00 00

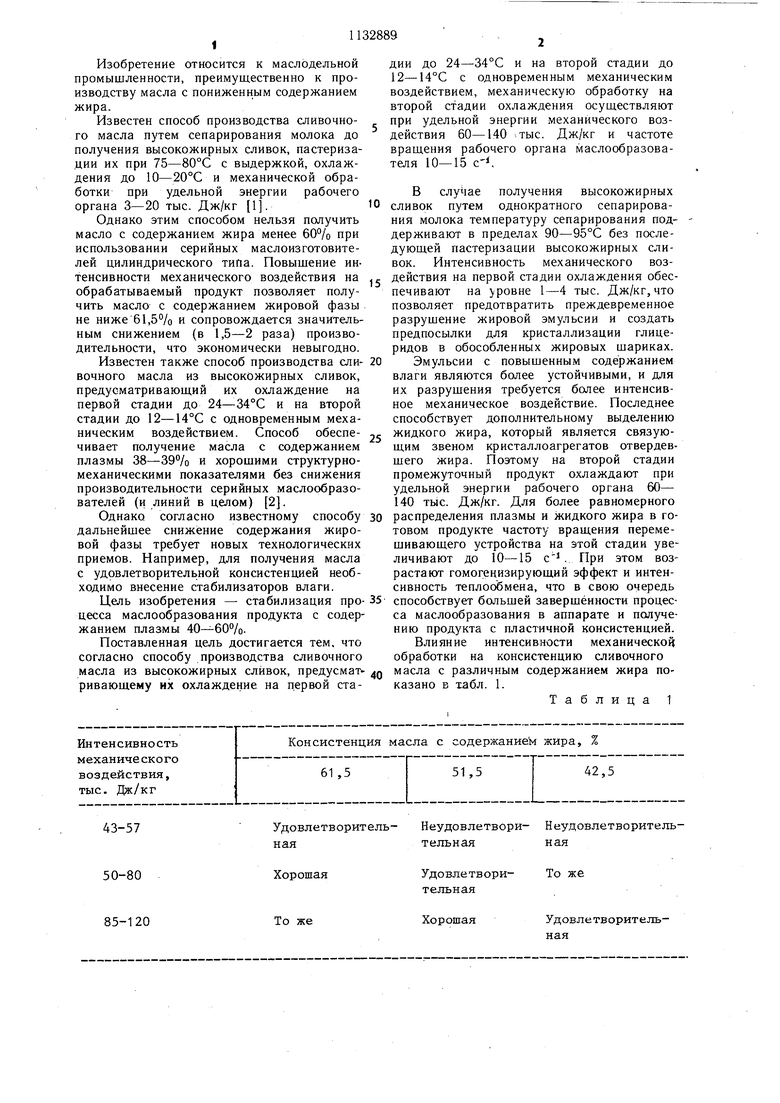

о Изобретение относится к маслодельной промышленности, преимущественно к производству масла с пониженным содержанием жира. Известен способ производства сливочного масла путем сепарирования молока до получения высокожирных сливок, пастеризадии их при 75-80°С с выдержкой, охлаждения до 10-20°С и механической обработки при удельной энергии рабочего органа 3-20 тыс. Дж/кг 1. Однако этим способом нельзя получить масло с содержанием жира менее 60% при использовании серийных маслоизготовителей цилиндрического типа. Повышение интенсивности механического воздействия на обрабатываемый продукт позволяет получить масло с содержанием жировой фазы не ниже 61, и сопровождается значительным снижением (в 1,5-2 раза) производительности, что экономически невыгодно. Известен также способ производства еливочного масла из высокожирных сливок, предусматриваюший их охлаждение на первой стадии до 24-34°С и на второй стадии до 12-14°С с одновременным механическим воздействием. Способ обеспечивает получение масла с содержанием плазмы 38-39/о и хорошими структурномеханическими показателями без снижения производительности серийных маслообразователей (и линий в целом) 2. Однако согласно известному способу дальнейшее снижение содержания жировой фазы требует новых технологических приемов. Например, для получения масла с удовлетворительной консистенцией необходимо внесение стабилизаторов влаги. Цель изобретения - стабилизация процесса маслообразования продукта с содержанием плазмы 40- 60°/о. Поставленная цель достигается тем, что согласно способу производства сливочного масла из высокожирных сливок, предусмат ривающему их охлаждение на первой стадин до 24-34°С и на второй стадии до 12-14°С с одновременным механическим воздействием, механическую обработку на второй стадии охлаждения осуш.ествляют при удельной энергии механического воздействия 60-140 тыс. Дж/кг и частоте враш,ения рабочего органа маслообразователя 10-15 с В случае получения высокожирных сливок путем однократного сепарирования молока температуру сепарирования поддерживают в пределах 90-95°С без последующей пастеризации высокожирных сливок. Интенсивность механического воздействия на первой стадии охлаждения обеспечивают на уровне 1-4 тыс. Дж/кг, что позволяет предотвратить преждевре.менное разрушение жировой эмульсии и создать предпосылки для кристаллизации глицеридов в обособленных жировых шариках. Эмульсии с повышенным содержанием влаги являются более устойчивыми, и для их разрушения требуется более интенсивное механическое воздействие. Последнее способствует дополнительному выделению жидкого жира, который является связующим звеном кристаллоагрегатов отвердев шего жира. Поэтому на второй стадии промежуточный продукт охлаждают при удельной энергии рабочего органа 60- 140 тыс. Дж/кг. Для более равномерного распределения плазмы и жидкого жира в готовом продукте частоту вращения перемешивающего устройства на этой стадии увеличивают до 10-15 с . При этом возрастают гомогенизирующий эффект и интенсивность теплообмена, что в свою очередь способствует большей завершённости процесса маслообразования в аппарате и палучению продукта с пластичной консистенцией. Влияние интенсивности механической обработки на консистенцию сливочного масла с различным содержанием жира показано в хабл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОНИЖЕННОЙ МАССОВОЙ ДОЛЕЙ ЖИРА | 2001 |

|

RU2219775C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ МОЛОЧНОЙ ПЛАЗМЫ | 1989 |

|

RU2061381C1 |

| Способ производства сливочного масла | 1980 |

|

SU959736A1 |

| Способ производства сливочного масла | 1977 |

|

SU645639A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1989 |

|

RU2032348C1 |

| Способ производства сливочного масла | 1978 |

|

SU858714A1 |

| Способ получения сливочного масла | 1979 |

|

SU974991A1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА "УГРИНИЧ" | 2000 |

|

RU2191516C2 |

| СПОСОБ ПРОИЗВОДСТВА КИСЛО-СЛИВОЧНОГО МАСЛА (ВАРИАНТЫ) | 2009 |

|

RU2414137C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТА ТИПА СЛИВОЧНОГО МАСЛА | 2002 |

|

RU2242134C2 |

СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА из высокожирных сливок, предусматривающий их охлаждение на первой стадии до 24-34°С и на второй стадии до 12-14°С с одновременным механическим воздействием, отличающийся тем, что, с целью стабилизации процесса маслообразования продукта с содержанием плазмы 40-60%, механическую обработку на второй стадии охлаждения осуществляют при удельной энергии механического воздействия 60-140 тыс. Дж/кг и частоте вращения рабочего органа маслообразователя 10-15 с

Удовлетворитель43-57ная

Хорошая

50-80

То же

85-120

Неудовлетвори- Неудовлетворительтельная ная

То же

Удовлетворительная

УдовлетворительХорошая

Результаты экспериментальных исследований свидетельствуют о том, что при использовании сери.йно выпускаемых маслообразователей цилиндрического типа увеличение интенсивности механического воздействия при снижении в-продукте массовой доли жира способствует стабилизации процесса маслообразования и улучшению консистенции сливочного масла. Структура, вкус, запах, цвет, консистенция получаемого при этом продукта характерны для сливочного масла.

Способ осуществляют следующим образом.

При получении высокожирных сливок путем однократного сепарирования молоко, нагретое до 90-95°С, сепарируют на сепараторах-сливкоотделителях, отрегулированных на получение сливок повышенной жирности (40-62%). Сепарирование молока при высоких температурах позволяет избежать значительного снижения производительности сепараторов и исключить пастеризацию сливок после их получения. Масло, полученное из таких сливок, обладает более вьфаженным вкусом за счет

Температура масла на выходе и интенсивность механической обработки могут колебаться с учетом сезона года и зоны страны, где вырабатывается Масло.

Основными параметрами, обуславливающими получение низкожирного масла с хорошей пластичностью,, являются механиМескай обработка и частота вращения пере ещивающего устройства. При снижении механической обработки и частоты вращения ниже минимальных значений не удается получить продукт удовлетворительной консистенции. -Лревыщение максимальных значений нецелесообразно, так как неоправданно растут затраты энергии, и излишняя механическая обработка может вызвать пороки консистенции (плохая термоустойчивость, рыхлость и др.).

Пример 1. При сепарировании молока, Подогретого до 92°С, получают 400 кг сливок с содержанием жира 40,5% и СОМО 6,0%. В нормализационной ванне

лучшего сохранения сухих веществ плазмы сливок в нативном состоянии.

Сливки после их нормализации по влаге и СОМО путем добавления пахты, топленого масла или молочного жира, сухого или сгущенного обезжиренного молока охлаждают в нормализованной ванне или другом теплообменном аппарате до 24- 34°С. В маслообразователе сливки охлаждают до 10-18°С при частоте вращения

рабочего органа 10-15 с .,.. удельной энергии 60-140 тыс. Дж/кг и. параллельной подаче в цилиндры.

В случае переработки сливок средней жирности исходные сливки пастеризуют

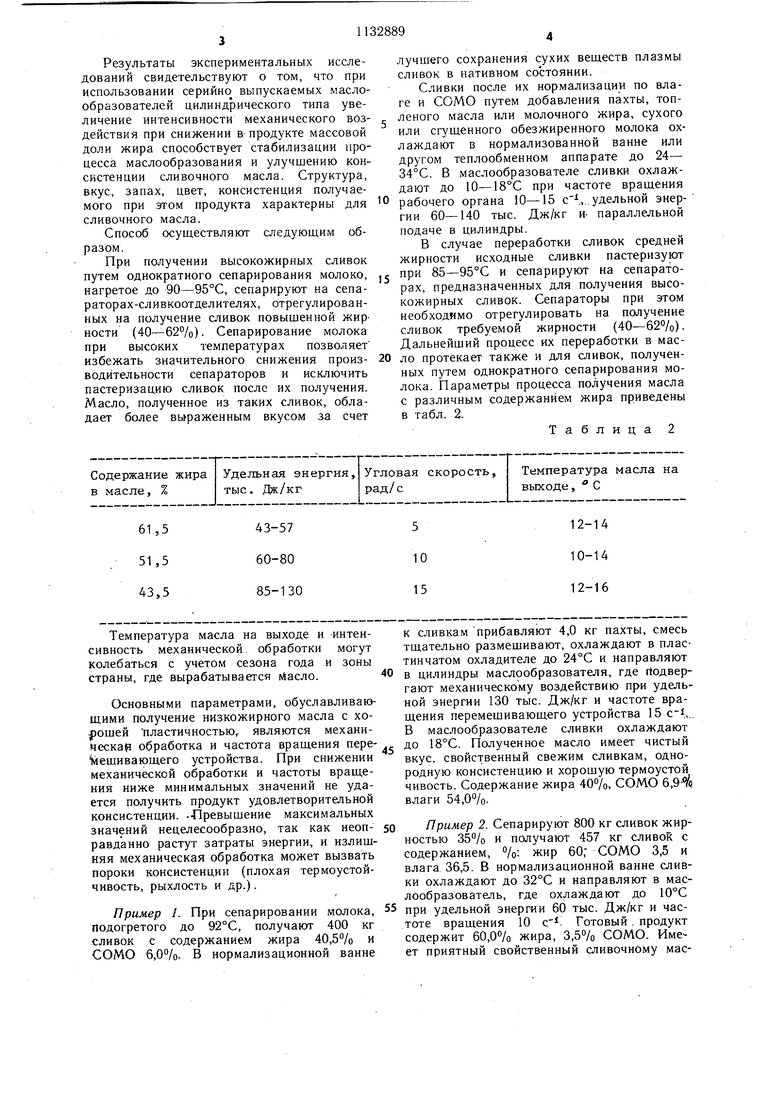

, при 85-95°С и сепарируют на сепараторах, предназначенных для получения высокожирных сливок. Сепараторы при этом необходимо отрегулировать на получение сливок требуемой жирности (40-62%). Дальнейший процесс их переработки в масло протекает также и для сливок, полученных путем однократного сепарирования молока. Параметры процесса получения масла с различным содержанием жира приведены в табл. 2.

Таблица 2

к сливкам прибавляют 4,0 кг пахты, смесь тщательно размешивают, охлаждают в пластинчатом охладителе до 24°С и направляют в цилиндры маслообразователя, где г1одвергают механическому воздействию при удельной энергии 130 тыс. Дж/кг и частоте вращения перемешивающего устройства 15 c-i,.. В маслообразователе сливки охлаждают до 18°С. Полученное масло имеет чистый вкус, свойственный свежим сливкам, однородную консистенцию и хорошую термоустой чивость. Содержание жира 40%, СОМО 6,9-7« влаги 54,0%.

Пример 2. Сепарируют 800 кг сливок жирностью 35% и получают 457 кг сливок с содержанием, %: жир 60, СОМО 3,5 и влага 36,5. В нормализационной ванне сливки охлаждают до 32°С и направляют в маслообразователь, где охлаждают до 10°С при удельной энергии 60 тыс. Дж/кг и частоте вращения 10 с Готовый . продукт содержит 60,0% жира, 3,5% СОМО. Имеет приятный свойственный сливочному мае1132889

56

лу вкус, однородную в меру плотную консис- чительно повышает экономическую эффектенцию.тивность производства за счет снижения

Предлагаемый способ позволяет стаби- продукции. Выработку масла .по предлализировать процесс маслообразования и ус- гаемому способу можно осуществлять на тойчиво вырабатывать масло с редуциро- серийно выпускаемых маслообразоваТелях ванной энергетической ценностью, что зна- Т 1-ОМ-2Т.

расхода сырья и потерь жира на единицу

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства сливочного масла | 1977 |

|

SU645639A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства сливочного масла | 1980 |

|

SU959736A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| тотип). | |||

Авторы

Даты

1985-01-07—Публикация

1983-04-26—Подача