Изобретение относится к области обработки металлов давлением и диффузионной сварки и может быть использовано для изготовления методом совмещенной сверхпластической формовки и диффузионной сварки сложнопрофильных изделий типа панелей.

Известен способ изготовления панелей, при котором изготавливают пакет из двух сверхпластичных листовых заготовок, пакет сваривают по контуру с установкой внутрь газопроводящего трубопровода. Соединяют листы пакета прерывистой сваркой и устанавливают его между листами обшивок в штамп. После нагрева штампа до температуры сверхпластичности подают инертный газ между листами пакета. Заполняя пакет, газ формообразует ячейки, которые, встречаясь друг с другом и листами обшивок, диффузионно свариваются, образуя единую монолитную конструкцию. Способ является наиболее распространенным по своей простой и нетрудоемкой технологии. Наряду с преимуществами способ имеет существенный недостаток, заключающийся в утонении стенок наполнителя в угловой и околошовной зонах, что приводит к ухудшению эксплуатационных характеристик панели. Особенно значительно утонение в околошовной зоне, вызванное необходимостью огибать наполнителю недеформирующийся сварной шов.

За прототип выбран способ изготовления панелей, при котором изготавливают пакет наполнителя из двух сверхпластичных листовых заготовок, соединяют сваркой по определенному рисунку между собой и с армирующими элементами в виде дополнительных полосок металла, помещают в штамп между листами обшивок, нагревают до температуры сверхпластичности и формуют подачей инертного газа в полость наполнителя до образования наполнителем и дополнительными полосками ячеек, и диффузионной сварки контактирующих поверхностей. Применение дополнительных полосок позволяет уменьшить утонение наполнителя в угловой зоне ячеек и усилить ребра панелей.

Недостатки способа - повышение трудоемкости изготовления изделия, пониженный коэффициент использования материала, обусловленные изготовлением и установкой дополнительных полос, невозможность получения качественного диффузионного соединения в месте контакта дополнительных полос с листами обшивок, а также сохранение утонения в околошовной зоне, где развиваются максимальные деформации, которое наиболее значительно снижает прочность панели и может привести к прорыву листов наполнителя на стадии изготовления панели.

Цель изобретения - повышение качества, снижение трудоемкости и расхода материала.

Для достижения этой цели в способе получения панелей, при котором листовые заготовки наполнителя собирают в пакет, соединяют между собой по определенному рисунку, а также соединяют с армирующими элементами, устанавливают между обшивками, нагревают до температуры сверхпластичности и производят формовку путем подачи давления между листами наполнителя до образования последними и армирующими элементами ячеек панели, в отличие от прототипа, наполнитель собирают из четырех листов. По определенному рисунку соединяют внутренние листы наполнителя, а внешние листы прижимают к внутренним, например вакуумируя пространство между ними. Рекомендуется диаметр ядра сварного соединения внутренних листов наполнителя выбирать равным толщине ребра панели. Повышение качества достигается за счет усиления ребра панели. Прототип, также предусматривает усиление ребра панели за счет дополнительных полосок металла, свариваемых совместно с листами наполнителя, но в процессе формовки дополнительным полоскам, как и наполнителю, также необходимо огибать сварной шов, что приводит к их совместному утонению. Таким образом способ-прототип не решает полностью поставленную задачу. В предлагаемом решении свариваются только внутренние листы наполнителя, а внешние листы, накладываемые на внутренние без сварного соединения, в процессе формовки заполняют пространство над сварным швом, устраняя при этом необходимость внутренним листам огибать шов, что приводит к полной ликвидации утонений. С целью дальнейшего повышения качества изготовления панелей рекомендуется подбирать режим сварки такой, чтобы ядро сварного соединения было равно толщине ребра панели. Учитывая, что ребро панели складывается из двух толщин листов наполнителя, с учетом его деформации, можно записать условие связывающее диаметр сварного ядра с толщиной листов наполнителя в виде:

dя = 2 δн (1- ε ), (1) где dя - диаметр ядра сварного соединения,

δн - толщина заготовки наполнителя;

ε- деформация наполнителя.

В случае когда длина ячейки много больше ее ширины:

ε = 1 -  В случае квадратных ячеек:

В случае квадратных ячеек:

ε = 1 -  , где εi - линейная деформация наполнителя

, где εi - линейная деформация наполнителя

εl = ln 1+

1+  где Н - высота панели;

где Н - высота панели;

В - ширина панели.

Для получения достаточно надежного сварного соединения, в случае использования наиболее распространенных способов сварки, таких как аргонно-дуговая и электроконтактная, при минимальных затратах энергии, необходимо, чтобы диаметр ядра сварного соединения был равен 2 - 3 толщинам свариваемых листов:

dя = k δвнутр, (2) где δвнутр - толщина внутреннего листа;

k = 2 - 3 - коэффициент.

Находя из условия (2) толщину внутреннего листа, определяем толщину внешнего, как разность между заданной толщиной наполнителя и толщиной внутреннего листа. При соблюдении приведенных условий возможно получение панелей с ребрами постоянной толщины.

Данный способ позволяет снизить трудоемкость изготовления панели, так как отпадает необходимость изготавливать, точно устанавливать и сваривать дополнительные армирующие элементы, повысить коэффициент использования материала, так как не предусматривается применение дополнительного металла, а повышение качества достигается за счет перераспределения металла самого наполнителя. Применение наполнения из более тонких листов, у которых в состоянии поставки выше качество исходной структуры, положительно влияет на процесс формообразования панели и образование диффузионного соединения.

При просмотре источников научно-технической и патентной литературы решений со сходными признаками обнаружено не было.

Известно использование дополнительных листов при изготовлении трехслойных панелей, но эти листы расположены над листами обшивки и служат для борьбы с характерными для трехслойных панелей дефектами утяжинами в местах соединения обшивки с наполнителем или для упрощения оснастки. В предлагаемом решении дополнительные листы помещаются на наполнитель и являются его частью, не изменяя заданную толщину, и решают новую задачу - уменьшение утонения в околошовной и угловых зонах ячеек наполнителя без снижения коэффициента использования материала и усложнения технологического процесса.

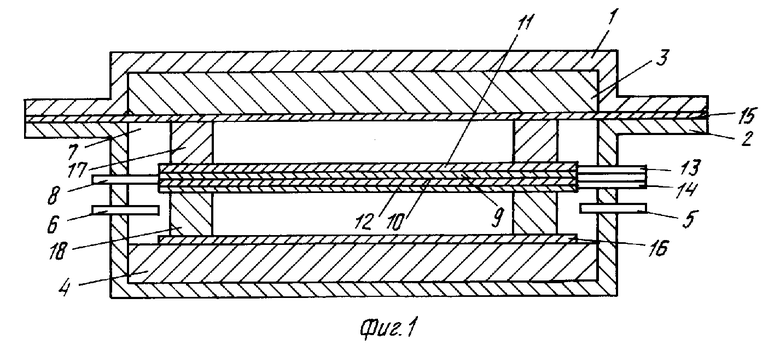

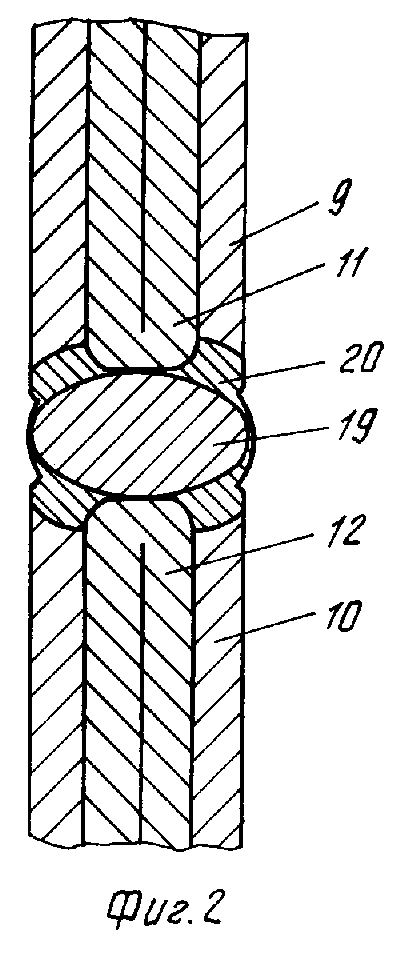

На фиг.1 представлена установка, поясняющая способ изготовления панели; на фиг.2 - устранение утонения в околошовной зоне.

Оснастка состоит из верхней 1 и нижней 2 частей штампа, к которым крепятся силовые плиты 3 и 4. Трубопроводы 5 и 6 предназначены для продува полости штампа 7 инертным газом. Через трубопровод 8 подводится давление между внутренними листами наполнителя 9 и 10. Вакуум между внутренними и внешними листами 11 и 12 наполнителя откачивается через трубопровод 13 и 14. Листы наполнителя устанавливают между листами обшивок 15 и 16 через прокладные элементы 17 и 18. На фиг.2 иллюстрируется достигаемый эффект в области сварного ядра 19 и зоне термического влияния 20.

Способ осуществляется следующим образом. Листовые заготовки внутренних листов наполнителя 9 и 10 собирают в пакет соединяют сваркой между собой по заданному рисунку, затем на внутренние листы накладывают внешние 11 и 12 и устанавливают между обшивками 15 и 16, откачивают вакуум между внутренними и внешними листами наполнителя и производят формовку подачей давления инертного газа между внутренними листами. На стадии огибания наполнителем (фиг. 2) сварного ядра 19 развиваются максимальные деформации, чему способствует локализация их в зоне термического влияния сварного соединения 20. Наличие между внутренними листами 9, 10 внешних листов 11 и 12 предотвращает огибание наполнителем сварного ядра и препятствует, таким образом, возникновению утонений, что при соблюдении условия (1) позволяет получать панели с ребрами постоянной толщины. Применение составного наполнителя из тонких листов, с более качественной исходной структурой, способствует созданию условий, положительно влияющих на процесс формообразования ячеек, что также позволяет значительно уменьшить утонение в угловых зонах ячеек. Вышесказанное позволяет сделать вывод, что проблема, связанная с устранением утонений наполнителя, практически решается полностью.

П р и м е р. Изготавливают многослойную панель из титанового сплава ОТ4-1 высотой 20 мм, шириной ячейки 40 мм, суммарной толщиной наполнителя 0,8 мм. Из условия (1) определяют необходимый диаметр ядра сварного соединения, который равен 0,82 мм, из условия (2) определяется толщина внутреннего листа наполнителя - 0,27 мм, толщина внешнего листа равна - 0,53 мм. Выбираем наиболее близкие по толщине листы из имеющихся в сортаменте - внутренний лист 0,3 мм, внешний - 0,5 мм. Листовые заготовки внутренних листов наполнителя 9, 10 соединяют между собой электроконтактной сваркой в определенных местах, с обоих сторон накладывают внешние листы 11 и 12. После этого пакет герметизируют по контуру с установкой внутрь трубопроводов, между внутренними листами 9 и 10 - трубопровод 8, между внутренним листом 9 и внешним 11 - трубопровод 13, между внутренним листом 10 и внешним 12 - трубопровод 14. Устанавливают пакет наполнителя между обшивками 15 и 16 через прокладные элементы 17 и 18 в штамп. Лист верхней обшивки зажимают между верхней 1 и нижней 2 частями штампа, нагревают до 860оС, в процессе нагрева продувают полость штампа 7 аргоном через трубопроводы 5, 6 давлением 0,03 атм для удаления воздуха и удержания листа верхней обшивки от провисания, одновременно откачивают вакуум через трубопроводы 13 и 14. По окончании нагрева формуют наполнитель подавая давление 20 атм через трубопровод 8. После формообразования ячеек производят диффузионное соединение контактирующих поверхностей, охлаждают и извлекают готовую панель из оснастки.

Применение предлагаемого способа изготовления панелей позволяет значительно повысить качество изготовления панели, увеличить коэффициент использования металла, а также снизить трудоемкость процесса изготовления по сравнению с прототипом в 1,54 раза и снизить себестоимость на 35%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных панелей | 1991 |

|

SU1810259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024378C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

Использование: для изготовления сложнопрофильных изделий типа панелей. Сущность изобретения: листовые заготовки наполнителя собирают в пакет, соединяют сваркой по определенному рисунку, а также соединяют с армирующими элементами, устанавливают между обшивками, нагревают до температуры сверхпластичности и производят формовку путем подачи давления между листами наполнителя до образования последними, а также армирующими элементами ячеек панели. Наполнитель собирают из четырех листов при сохранении суммарной толщины, соединяют сваркой внутренние листы, а внешние листы прижимают к внутренним, например вакуумируя пространство между ними. Диаметр ядра сварного соединения внутренних листов наполнителя выбирают равным толщине ребра панели. 1 з.п. ф-лы, 2 ил.

| Патент США N 4351470, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-30—Публикация

1991-04-24—Подача