Изобретение относится к электрооборудованию транспортных средств и может быть использовано в автоматических системах очистки и мойки стекла транспортных средств.

Известен способ контроля окончания мойки и очистки стекла транспортного средства от загрязнений по степени ослабления преломленного и отраженного от границы раздела стекло-загрязнения светового потока, сравнения степени ослабления с заданной и при отрицательном результате сравнения-формирование сигнала на электродвигатели стеклоочистителя и омывателя об их выключении.

Известно также устройство для контроля окончания мойки и очистки стекла транспортного средства, содержащее датчик загрязнения стекла, выход которого через последовательно соединенные схему совпадений, ключ, реле времени подключен к электродвигателю насоса омывателя, а через последовательно соединенные триггер и второй ключ - к электродвигателю стеклоочистителя, причем датчик загрязнения выполнен в виде n оптоэлектронных пар, размещенных по периметру зоны очистки с внутренней стороны стекла.

Недостатком известных решений является то, что контроль окончания очистки ведется по ослаблению светового потока только по периметру стекла, где и установлены оптоэлектронные пары датчика загрязнений. Поэтому возникают ситуации, отрицательно влияющие на безопасность движения, когда устройство преждевременно выключает систему мойки и очистки при чистом периметре стекла и грязной центральной части.

Известен способ контроля окончания мойки и очистки стекла транспортного средства от загрязнений по степени ослабления загрязнениями ультразвуковых колебаний, которые пропускают по стеклу, сравнения степени ослабления с заданной и при отрицательном результате сравнения - формирования сигнала об окончании стеклоочистки.

Известно также устройство для контроля окончания мойки и очистки стекла транспортного средства от загрязнений, содержащее генератор, соединенный с излучателем ультразвука, установленным с одной боковой стороны внутренней поверхности лобового стекла, и приемник ультразвука, установленный с противоположной по отношению к излучателю боковой стороны лобового стекла и через последовательно соединенные преобразователь, фильтр и пороговый элемент соединен с цепью управления электродвигателя стеклоочистителя.

Недостатком прототипа является сложность способа и конструкции, связанная с использованием ультразвуковых колебаний и их вредном воздействии на стекло. При изготовлении стекла в нем возникают внутренние напряжения, а воздействие ультразвука может инициировать возникновение трещин в стекле, что вызывает необходимость в различного рода амортизаторах.

Кроме того, прототип слабо защищен от внешних помех, а следовательно, имеет низкие надежность и достоверность контроля. Помехами для ультразвуковых, информационных колебаний являются не только низкочастотные колебания от тряски транспортного средства из-за езды по неровной дороге, но и высокочастотные соизмеримые с частотой ультразвука колебания стекла из-за работы двигателя.

Целью изобретения является упрощение, повышение надежности и помехозащищенности контроля.

С этой целью в известном способе контроля окончания процесса очистки стекла транспортного средства, заключающемся в воздействии на частички грязи на стекле, измерении контролируемого параметра, сравнении его с заданным и при отрицательном результате сравнения формировании сигнала об окончании процесса очистки, в качестве контролируемого параметра используют концентрацию частичек грязи в омывающей жидкости, стекающей со стекла.

Кроме того, концентрацию частичек грязи в омывающей жидкости определяют по прозрачности омывающей жидкости, стекающей со стекла.

С этой же целью в устройстве для контроля окончания процесса очистки стекла транспортного средства, содержащем источник воздействия на частички грязи на стекле, приемник, связанный выходом через преобразователь контролируемого параметра в электрический сигнал с пороговым элементом, соединенным с цепью управления электродвигателем стеклоочистителя, источник воздействия на частички грязи на стекле выполнен в виде распылителя омывающей жидкости и щетки стеклоочистителя, приемник выполнен в виде соединенного со щеткой участка сливного трубопровода, а преобразователь контролируемого параметра в электрический сигнал выполнен в виде прозрачных окон, закрепленных соосно в стенках участка сливного трубопровода, и датчика загрязнения, состоящего из источника излучения и фотоприемника, установленных по разные стороны сливного трубопровода по оптической оси прозрачных окон.

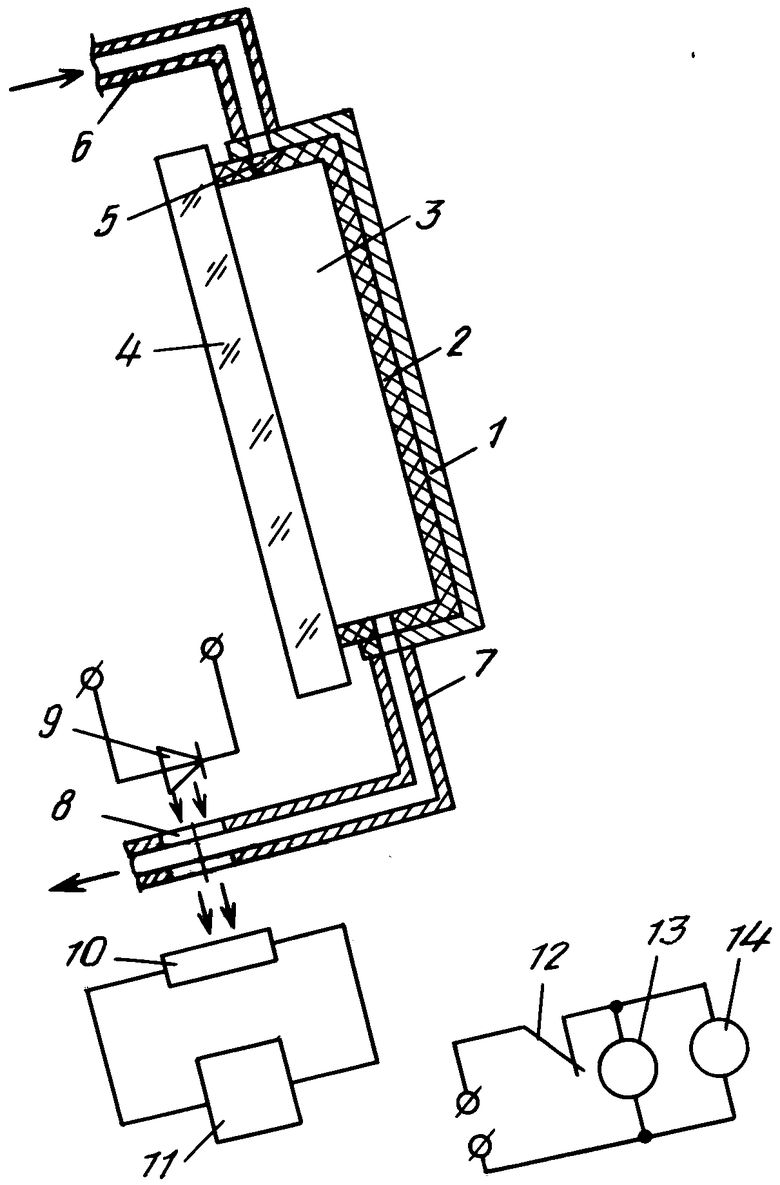

На чертеже схематично изображено устройство для контроля окончания процесса очистки стекла транспортного средства. Устройство содержит щетку 1 стеклоочистителя, эластичный скребок 2, который образует коробчатую полость 3, замкнутую стеклом 4 транспортного средства. В верхней части щетки 1 имеется распылитель 5, к которому подсоединен трубопровод 6 подачи чистой омывающей жидкости. Приемник для сбора грязной омывающей жидкости представляет собой сливной трубопровод 7, соединенный с полостью 3. На выходном конце трубопровода 7, в его стенках, установлены прозрачные окна 8, по оптической оси которых по одну сторону трубопровода 7 установлен источник 9 излучения, а по другую сторону - фотоприемник 10, представляющие собой датчик загрязнения. Оптоэлектронная пара - источник 9 и фотоприемник 10 - с прозрачным участком трубопровода 7 образуют преобразователь контролируемого параметра (концентрации частичек грязи в грязной омывающей жидкости) в электрический сигнал. Фотоприемник 10 подключен к пороговому элементу, образованному обмоткой электромагнитного реле 11, якорь которого связан с контактом 12, включенным в цепь питания электродвигателей 13 и 14 стеклоочистителя и омывателя. Щетка 1 через систему рычагов и кривошипный механизм (не показаны) соединена с осью электродвигателя 13 стеклоочистителя. Ось электродвигателя 14 омывателя подключена к насосу (не показан) омывателя, гидравлический выход которого подключен к трубопроводу 6 подачи чистой омывающей жидкости.

Устройство работает следующим образом. При подаче напряжения питания через нормально замкнутый контакт 12 двигатели 13 и 14 приводят в движение щетку 1 и насос омывателя. Щетка 1, перемещаясь по стеклу 4, соскребает грязь скребком 5. В полость 3 через трубопровод 6 и распылитель 5 поступает омывающая жидкость, которая смывает грязь. Грязная омывающая жидкость через сливной трубопровод 7 поступает на фильтрацию, проходя мимо прозрачных окон 8 и модулируя по яркости световой поток от светодиода 9 к фотоприемнику 10. Фотоприемник 10 содержит фотодиод и электронный усилитель. Пока концентрация частичек грязи в омывающей жидкости велика, световой поток от источника 9 рассеивается в основном на частичках грязи, содержащихся в протекающей через трубопровод 7 жидкости. Ток на выходе электронного усилителя фотоприемника 10 мал, он недостаточен для срабатывания реле 11 порогового элемента. Когда концентрация грязи в результате очистки уменьшится до допустимой величины, то рассеивание светового потока в трубопроводе 7 уменьшится, ток с фотодатчика 10 увеличивается, реле 11 срабатывает и размыкает контакт 12 в цепи питания электродвигателей 13 и 14. Процесс омывки и очистки стекла 4 заканчивается.

Таким образом, контроль окончания мойки и очистки стекла транспортного средства путем анализа прозрачности грязной омывающей жидкости позволяет повысить качество очистки стекла и снизить расход омывающей жидкости, а в конечном итоге - повысить безопасность движения.

Изобретение относится к электрооборудованию транспортных средств и может быть использовано для очистки ветрового стекла и стекла фары транспортного средства. Цель изобретения - упрощение, повышение надежности и помехозащищенности контроля. С этой целью в известном способе контроля окончания процесса очистки стекла транспортного средства, заключающемся в воздействии на частички грязи на стекле, измерении контролируемого параметра, сравнении его с заданным и при отрицательном результате сравнения формировании сигнала об окончании процесса очистки, в качестве контролируемого параметра используют концентрацию частичек грязи в омывающей жидкости, стекающей со стекла. Для этого в устройстве для реализации способа источник воздействия на частички грязи на стекле выполнен в виде щетки стеклоочистителя и распылителя омывающей жидкости, приемник выполнен в виде участка сливного трубопровода, связанного со щеткой, а преобразователь контролируемого параметра в электрический сигнал, установленный на выходе участка сливного трубопровода, выполнен в виде прозрачных окон, закрепленных в стенках участка сливного трубопровода, и датчика загрязнения, состоящего из источника излучения и фотоприемника, установленных по разные стороны участка сливного трубопровода по оптической оси прозрачных окон. 2 с. и 1 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство автоматического управ-лЕНия дВигАТЕлЕМ СТЕКлООчиСТиТЕляТРАНСпОРТНОгО СРЕдСТВА | 1979 |

|

SU833463A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1994-08-30—Публикация

1991-06-28—Подача