Изобретение относится к порошковой металлургии и может быть использовано в электронной и радиопромышленностях при производстве ферритовых материалов и изделий.

Известен способ изготовления ферритовых изделий, заключающийся в синтезировании ферритового порошка, формировании заготовок и спекании заготовок в термопечах [1].

Недостатками данного способа являются высокая длительность процесса изготовления ферритовых изделий и недостаточные электромагнитные параметры изделий.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления ферритовых изделий, заключающийся в синтезировании ферритового материала, приготовлении пресс-порошка, содержащего легкоплавкую добавку, формировании заготовок, нагревании заготовок до температуры спекания облучением проникающим электронным пучком, выдержке при температуре спекания, причем в процессе нагрева осуществляют изотермическую выдержку в течение 10-20 мин при температуре плавления легкоплавкой добавки [2].

Недостаток данного способа заключается в длительности процесса и недостаточных электромагнитных параметрах ферритовых изделий.

Цель изобретения - улучшение электромагнитных параметров ферритов и сокращение длительности процесса.

Согласно изобретению предложен способ изготовления ферритовых изделий, включающий синтез ферритового материала, приготовление пресс-порошка, содержащего легкоплавкую добавку, формирование заготовок, нагрев заготовок до температуры плавления легкоплавкой добавки проникающим непрерывным электронным пучком, выдержку при этой температуре в течение 10-20 мин, дальнейший нагрев заготовки до температуры спекания и выдержку при температуре спекания под облучением непрерывным электронным пучком.

П р и м е р. Используют ферритовый порошок двух составов, мас.%:

1 литиевый: LiCo3 10,71; TiO2 13; MnCO3 2,66; ZnO 3,8; Bi2O3 0,22; Fe2O3 остальное.

2 марганцевый: MgO 22,9; MnO 3,3; TiO2 9,2; CdO 0,4; Fe2O3 остальное.

К порошку добавляют 10% -ный водный раствор поливинилового спирта в количестве 12% от веса порошка и протирают его сначала через ситo 0,9, а затем через сито 0,45.

Полученный порошок помещают в пресс-форму и производят прессование пресс-заготовок в форме колец толщиной 2 мм, внутренним диаметром 16 мм, наружным диаметром 23 мм. Плотность пресс-заготовок 3,0 г ˙ см-3.

После этого производят спекание пресс-заготовок по способу-прототипу. Для этого опрессованные кольца помещают на подставку из шамотного кирпича. Кольца параллельны выходной фольге ускорителя электронов и находятся от нее на расстоянии 30 см. Включают импульсный ускоритель электронов. Параметры пучка электронов: энергия электронов в пучке 2 МэВ, ток пучка в импульсе (500-800) мА, длительность одного импульса облучения 600 мкс, частота следования импульсов облучения 10 Гц, время между импульсами облучения τ= 100 мс.

Облучение производят при нормальном атмосферном давлении.

Температуру колец контролируют термопарой Pt = PtRh и потенциометром ПП-63. Пресс-заготовки нагревают облучением со скоростью 950 градусов в минуту до температуры плавления легкоплавкой добавки (в литиевом феррите 820оС, в марганцевом 900оС), после чего уменьшением тока пучка в импульсе облучения температуру стабилизируют и выдерживают пресс-заготовки при данной температуре и под облучением в течение 20 мин. После этого повышением плотности тока пучка продолжают нагревать пресс-заготовки с прежней скоростью (950 градусов в минуту) до температуры спекания ферритов (1100оС для литиевого и 1300оС для марганцевого) и выдерживают при данной температуре и под облучением прессовки литиевого феррита в течение t=30, 40, 50, 60 мин, а марганцевого в течение t = 80, 100, 120 мин.

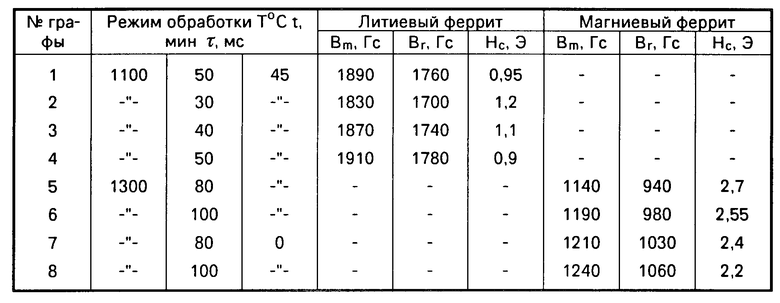

После этого ускоритель отключают, кольца охлаждают самопроизвольно до комнатной температуры и измеряют их магнитные характеристики на феррометре ф 5063. Частота намагничивающего поля 50 Гц, величина поля 5 Э. Намагничивающая и измерительные обмотки - по 40 витков. Результаты измерений приведены в графах 1-7 таблицы, где Вm - индукция насыщения, Br - остаточная индукция, Нс - коэрцитивная сила.

После этого на подставку из шамотного кирпича помещают поочередно новые партии колец. Процедура облучения, охлаждения, температурные и временные режимы обработки, процедура измерения магнитных характеристик остаются прежними, с той лишь разницей, что в одном случае устанавливают у ускорителей время между импульсами облучения 4,5 мс, в другом - 0 мс (непрерывный пучок), а время выдержки колец под пучком и при температуре устанавливают равным 30, 40, 50 мин для литиевого феррита и 80, 100 мин для марганцевого феррита. Результаты измерения магнитных характеристик приведены в графах 8 - 17 таблицы.

Как следует из результатов таблицы, уменьшение длительности паузы между импульсами облучения улучшает электромагнитные характеристики ферритов и сокращает время их изготовления. Максимальный эффект достигается при использовании непрерывного электронного пучка ( τ= 0).

Предлагаемый способ изготовления ферритовых изделий позволяет улучшить электромагнитные характеристики ферритов и сократить время их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ферритовых изделий | 1991 |

|

SU1787686A1 |

| Способ получения ферритовых изделий | 1988 |

|

SU1627324A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534481C1 |

| Способ обработки ферритов | 1987 |

|

SU1468663A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2287403C1 |

| Способ получения ферритовых изделий | 2016 |

|

RU2664745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ ПУТЕМ РАДИАЦИОННО-ТЕРМИЧЕСКОГО СПЕКАНИЯ | 2013 |

|

RU2536022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2410200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ФЕРРИТОВОГО МАТЕРИАЛА ДЛЯ ИНТЕГРАЛЬНЫХ УСТРОЙСТВ СВЧ | 2010 |

|

RU2420821C1 |

| Способ изготовления ферритового материала параметрического ряда литиевой феррошпинели для электронной техники СВЧ | 2023 |

|

RU2823960C1 |

Способ изготовления ферритовых изделий включает синтез ферритового материала, приготовление пресс-порошка, содержащего легкоплавкую добавку, формирование заготовок, нагрев заготовок до температуры плавления легкоплавкой добавки проникающим непрерывным электродным пучком, выдержку при этой температуре в течение 10 - 20 мин, дальнейший нагрев заготовок до температуры спекания и выдержку при температуре спекания под облучением. Предложенный способ позволяет сократить длительность процесса и улучшить электромагнитные свойства. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ, включающий синтез ферритового материала, приготовление пресс-порошка, содержащего легкоплавкую добавку, формирование заготовок, нагрев заготовок до температуры плавления легкоплавкой добавки проникающим электронным пучком, выдержку при этой температуре в течение 10 - 20 мин, дальнейший нагрев заготовок до температуры спекания и выдержку при температуре спекания под облучением, отличающийся тем, что облучение осуществляют непрерывным электронным пучком.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения ферритовых изделий | 1988 |

|

SU1627324A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-30—Публикация

1991-04-09—Подача