Изобретение относится к области порошковой металлургии и может быть использовано в электронной и радиопромышленностях при производстве ферритовых материалов и изделий.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ получения ферритовых изделий, заключающийся в синтезировании ферритового материала, формировании заготовок, нагревании заготовок облучением проникающим электронным пучком со скоростью 950 градусов в минуту до температуры плавления легкоплавкой добавки, выдержке их при данной температуре в течение (10:20) минут, дальнейшем нагревании заготовок облучением до температуры спекания с прежней скоростью и выдержке их при данной температуре и под облучением,

Недостатки данного способа заключаются в том, что, обладая, по сравнению с другими способами, чрезвычайно малыми временными затратами на операцию спекания, он не значительно способствует улучшению электромагнитных параметров ферритовых изделий.

Цель изобретения -улучшение электромагнитных параметров ферритовых изделий.

Указанная цель достигается тем, что в известном способе, заключающемся в синтезировании ферритового материала, формировании заготовок, нагревании заготовок облучением проникающим электронным пучком до температур ы плавления легкоплавкой добавки Тп, выдержке их при данной температуре в течение (10:20) минут, дальнейшем нагревании заготовок для температуры спекания и выдержке их при данной температуре и под облучением, согласно изобретению, скорость нагревания заготовок до Тпл устанавливают (420- 530) градусов в минуту.

Наличие оптимальной скорости, радиального разогрева в предлагаемом способе, по сравнению с прототипом, свидетельствуел С

ч

00 О 00

о

ет о соответствии заявляемого способа критерию изобретения новизна.

Сопоставительный анализ с известными техническими решениями показал, что выбранный диапазон скоростей радиационного разогрева пресс-заготовок ферритов ранее не использовался, что позволяет сде- лать вывод о соответствии заявляемого способа критерию изобретения существенные отличия. ,

При прохождении ускоренных частиц через вещество большая часть энергии излучения пучка преобразуется в теплоту, что приводит к повышению температуры облучаемого материала. Скорость разогрева мишени определяется мощностью пучка ускоренных частиц и увеличивается пропорционально повышению мощности пучка, В случае, когда пробег ускоренных частиц в материале больше его толщины (проницающие излучение), происходит равномерный прогрев материала по всему объёму, независимо от скорости нагревания. Существующие ускорители электронов позволяют производить нагревание материалов со скоростью до 1500 градусов в минуту при минимальных температурных градиентах по объему-материала. Существующие способы радйационно-термйческого спекания как раз и ориентированы на получение .максимально возможных скоростей радиационного разогрева. Основным ограничением максимального значения скорости разогрева пресс-заготовок (900:1000 градусов в минуту) при этом служил только факт их коробления и растрескивания из-за больших температурных градиентов.

Однако такой способ получения ферритов, давая существенные преимущества во времени, не способствует повышению электромагнитных параметров изделий.

Операция изотермической выдержки пресс-заготовок при температуре плавления легкоплавкой добавки, используемая в способе-прототипе, несколько, повышает электромагнитные параметры изделий.

Однако и такая процедура не способствует полному использованию потенциальных возможностей разработанных составов ферритов из-за чрезмерно высоких скоростей радиационного разогрева на начальной стадии спекания (до температуры плавления легкоплавкой добавки).

В способе-прототипе операция удаления орга ничес к ого связующего, в качестве которого используют водный раствор поливинилового спирта, совмещена с операцией спекания. Поэтому чрезвычайно высокие скорости радиационного разогрева приводят к взрывообрэзному выделению

органического связующего, что приводит к парообразованию и микропорушениям структуры, и, как следствие, к ухудшению электромагнитных параметров ферритов.

Из этих соображений следует стремиться к уменьшению скорости разогрева пресс-заготовок на стадии разогрева,

Экспериментально нами установлено, что при скоростях радиационного разогрева

0 не выше 530 градусов в минуту выжигание органического связующего не сопровождается парообразованием и нарушением микроструктуры ферритов и не приводит к ухудшению электромагнитных характери5 стик.

Данное значение скорости радиационного разогрева (530 град.) i является верхним значением диапазона скоростей разогрева. .

0 С другой стороны, чрезмеряо низкие скорости разогрева (ниже 420 ) приводят к значительному отжигу Дефектности спекаемого материала, что, в свою очередь, резко снижает эффективность

5 процесса спекания. Этим значением (420 град.) и ограничивается нижний предел скорости радиационного разогрева.

Реализация данного предположения, а именно, ограничение скорости разогрева

0 пресс-заготовок до температуры плавления легкоплавкой добавки диапазоном (420- 530) град.мин-1 должна способствовать улучшению электромагнитных характеристик спекаемых ферритов.

5 Пример реализации способа:

Используют ферритовый порошок двух составов (мае. %):

Литиевый: ЫСОз - 10,71; ТЮа - 13; МпСОз-2,66; ZnO-3,8; В120з-0,22; осталь0 ное - Рв20з.

Марганцевый: МдО - 22;9; МпО - 3,3: ТЮ2.- 9,2; CdO - 0,4; остальное - Рв20з.

К порошку добавляют 10%-ный водный раствор поливинилового спирта в количест5 ве 12% от массы порошка и протирают его через сито 0.45.

Полученный порошок помещают в пресс-форму и производят прессование пресс-заготовок в форме колец толщиной 2

0 мм, внутренним диаметром 16 мм, наружным диаметром - 23 мм. Плотность пресс- заготовок - 3;0 Г .

После этого производят спекание пресс-заготовок по способу-прототипу. Для

5 этого спрессованные кольца помещают на подставку из шамотного кирпича. Кольца параллельны выходной фольге ускорителя электронов и находятся от нее на расстоянии.30 см. Включают импульсный ускоритель электронов: энергия электронов в

пучке - 2 МэВ; ток пучка в импульсе - (500:800) А; длительность одного импульса облучения - 600 мкс; частота следования импульсов облучения - 10 Гц; облучение производят на воздухе при нормальном ат- мосферном давлении. Температуру колец контролируют термопарой Pt - PtRh и потенциометром ПП-63.

Пресс-заготовки нагревают облучением со скоростью 950 градусов в минуту до тем- пературы плавления легкоплавкой добавки (в литиевом феррите - 820°С и марганцевом 9006С), после этого уменьшением тока пучка в импульсе облучения температуру стабилизируют и выдерживают пресс-заготовки при данной температуре и под облучением в течение 20 мин. После этого повышением плотности тока пучка продолжают нагревать пресс-заготовки с прежней скоростью (950 градусов в минуту) до температуры спе- кания (1100°С для литиевого феррита и 1300°С для марганцевого) и выдерживают при данной температуре и под облучением пресс-заготовки литиевого феррита в течение 60 мин, а марганцевого в течение 120 мин.Л

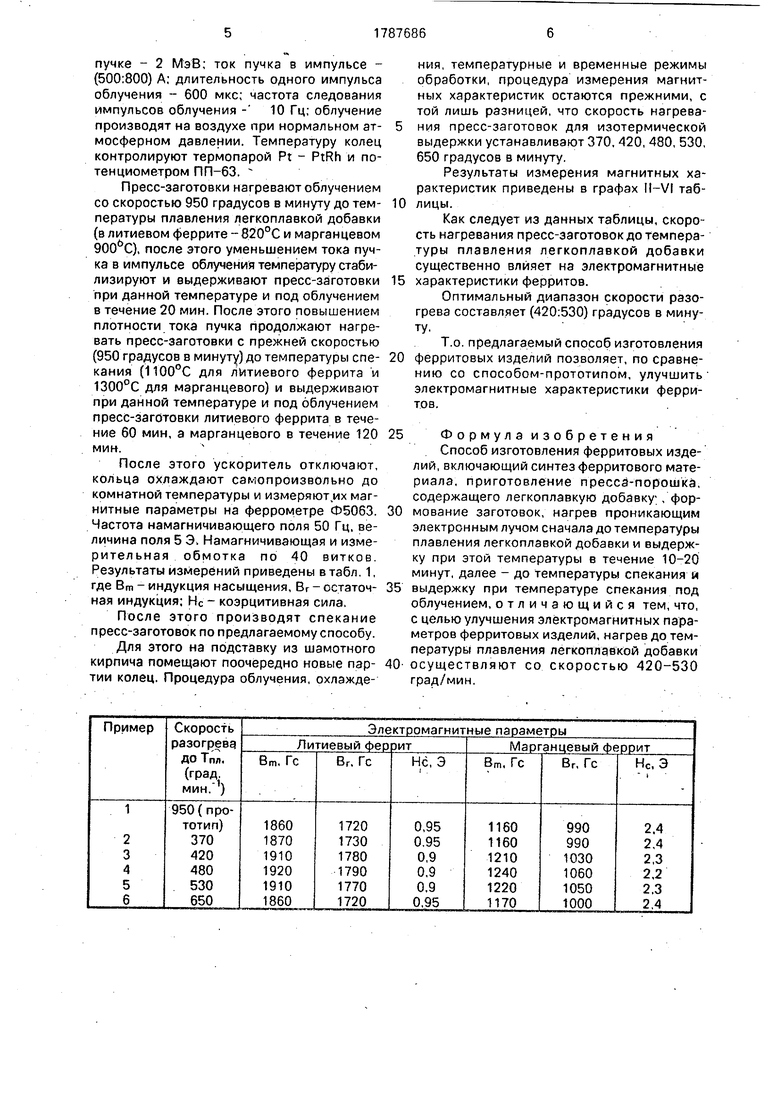

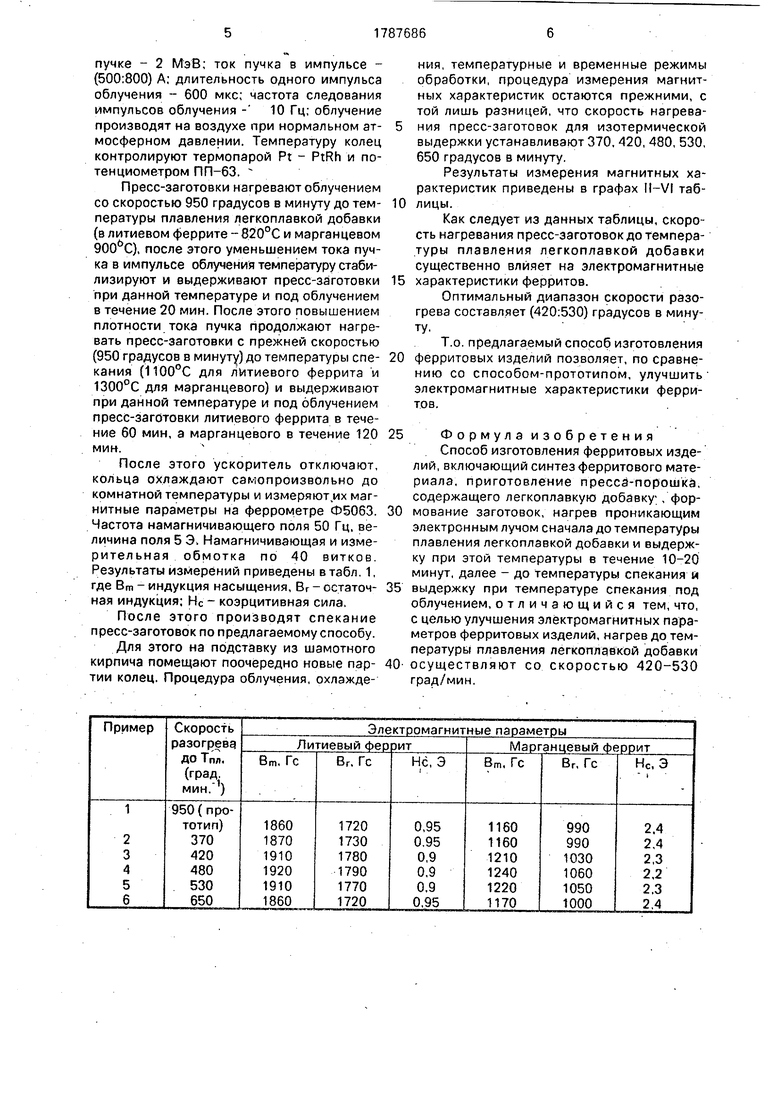

После этого ускоритель отключают, кольца охлаждают самопроизвольно до комнатной температуры и измеряют.их магнитные параметры на феррометре Ф5063. Частота намагничивающего поля 50 Гц, величина поля 5 Э. Намагничивающая и изме- рительная обмотка по 40 витков. Результаты измерений приведены в табл. 1, где Вт - индукция насыщения, Вг - сстаточ- ная индукция: Нс - коэрцитивная сила.

После этого производят спекание пресс-заготовок по предлагаемому способу.

Для этого на подставку из шамотного кирпича помещают поочередно новые пар- тип колец. Процедура облучения, охлаждения, температурные и временные режимы обработки, процедура измерения магнитных характеристик остаются прежними, с той лишь разницей, что скорость нагревания пресс-заготовок для изотермической выдержки устанавливают 370, 420, 480, 530, 650 градусов в минуту.

Результаты измерения магнитных характеристик приведены в графах II-VI таблицы.

Как следует из данных таблицы, скорость нагревания пресс-заготовок до температуры плавления легкоплавкой добавки существенно влияет на электромагнитные характеристики ферритов.

Оптимальный диапазон скорости разогрева составляет (420:530) градусов в минуту.

Т.о. предлагаемый способ изготовления ферритовых изделий позволяет, по сравнению со способом-прототипом, улучшить электромагнитные характеристики ферритов.

Формулаизобретения Способ изготовления ферритовых изделий, включающий синтез ферритового материала, приготовление пресса-порошка, содержащего легкоплавкую добавку; /формование заготовок, нагрев проникающим электронным лучом сначала до температуры плавления легкоплавкой добавки и выдержку при этой температуры в течение 10-20 минут, далее - до температуры спекания и выдержку при температуре спекания под облучением, отличающийся тем, что, с целью улучшения электромагнитных параметров ферритовых изделий, нагрев до температуры плавления легкоплавкой добавки осуществляют со скоростью 420-530 град/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферритовых изделий | 1988 |

|

SU1627324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018988C1 |

| Способ получения ферритовых изделий | 2016 |

|

RU2664745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ ПУТЕМ РАДИАЦИОННО-ТЕРМИЧЕСКОГО СПЕКАНИЯ | 2013 |

|

RU2536022C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534481C1 |

| Способ обработки ферритов | 1987 |

|

SU1468663A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2013 |

|

RU2548345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2287403C1 |

| Способ получения поликристаллических ферритов-гранатов | 2017 |

|

RU2660493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2410200C1 |

Использование: в порошковой металлургии при производстве ферритовых изделий. Сущность: синтезированный ферритовый материал формуют в заготовки, нагревают их облучением проникающим импульсным электронным пучком со скоростью 420-520 градусов в минуту до температуры плавления легкоплавкой добавки, выдерживают под облучением и данной температуре в течение 10-20 мин, после чего продолжают радиационный разогрев заготовок до температуры спекания и выдерживают их при температуре спекания и под облучением. 1 табл.

| Авторское свидетельство СССР № 1246483,кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения ферритовых изделий | 1988 |

|

SU1627324A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-09—Подача