Изобретение относится к области порошковой металлургии и может быть использовано в электронной и радиопромышленности при производстве ферритовых материалов и изделий.

Наиболее близким, принятым за прототип, является способ изготовления ферритовых изделий (А.С. СССР №1819037. МПК 7 H 01 F 1/10, 1/34. Опубл. 27.01.2000 г.).

Способ основан на формовании заготовок из ферритового порошка и последующем их нагреве импульсным облучением проникающим электронным пучком до температуры спекания и выдержке при данной температуре под облучением и охлаждении до комнатной температуры. Получение высоких электромагнитных характеристик готовых изделий при этом достигается путем выбора оптимальной скорости охлаждения заготовок под облучением, которая определена в пределах 10-20 градусов в минуту.

Недостатком способа является низкие значения диэлектрических характеристик спекаемых ферритов.

Такие диэлектрические характеристики, как диэлектрическая проницаемость и тангенс угла диэлектрических потерь, получаются невысокие. При производстве ферритовых изделий СВЧ диапазона эти диэлектрические характеристики изделий имеют важное значение, так как обусловливают величину электрических потерь в материале изделий при работе в диапазоне сверхвысоких частот. В общем случае диэлектрические характеристики изделий задаются стехиометрией их материала по кислороду. Чем выше стехиометрия, тем выше значение диэлектрической проницаемости и тем выше качество спекаемых изделий. Процесс спекания заканчивается стадией охлаждения. Во время охлаждения ферритовых изделий в воздушной атмосфере в диапазоне температур 780-800°С идет наиболее интенсивное поглощение кислорода из окружающей атмосферы. В способе-прототипе при скорости охлаждения 10-20 градусов в минуту изделие находится при таких температурах в течение 5-7 минут. Вследствие ограниченной скорости диффузии кислорода в материал изделия за данный промежуток времени происходит насыщение кислородом только тонкого приповерхностного слоя, что является недостаточным условием для получения высоких диэлектрических характеристик, потому что они задаются свойствами всего объема материала. В результате диэлектрические свойства изделий не достигают возможных наивысших значений, что накладывает ограничения на их применение.

Задачей изобретения является улучшение диэлектрических характеристик ферритов, в частности диэлектрической проницаемости и тангенса угла диэлектрических потерь.

Решение данной задачи предлагается осуществлять способом изготовления ферритовых изделий, заключающимся в том, что так же, как в прототипе, формуют заготовки из ферритового порошка, нагревают заготовки импульсным облучением проникающим электронным пучком до температуры спекания, выдерживают при данной температуре под облучением и охлаждают до комнатной температуры под облучением со скоростью 10-20 градусов в минуту. В отличие от прототипа в предлагаемом способе при достижении температуры 780-800°С охлаждение прерывают и выдерживают заготовки при данной температуре под облучением в течение 50-60 минут, одновременно воздействуя на заготовку ультразвуком с частотой от 0.15 до 5 МГц, после чего охлаждение продолжают.

Введение дополнительной операции выдержки изделия при температуре 780-800°С позволяет увеличить время протекания окислительного процесса, а одновременное воздействие ультразвука существенно увеличивает скорость и эффективность процесса диффузии. В целом все это обеспечивает формирование в материале заготовки стехиометрии по кислороду, обеспечивающей высокие диэлектрические характеристики.

Выбор данного температурного диапазона обусловлен максимальной эффективностью диффузии кислорода окружающей атмосферы в ферриты при таких температурах. Понижение или повышение температуры сверх данного диапазона существенно замедляет процесс. При таких температурах воздействие ультразвука способствует достижению максимально высоких диэлектрических характеристик за время 50-60 минут. Увеличение времени выдержки мало изменяет параметры и нецелесообразно. Выбор частотного диапазона ультразвука также обусловлен максимальной эффективностью его стимуляции диффузии в данной полосе частот. Применение ультразвука других частот неэффективно.

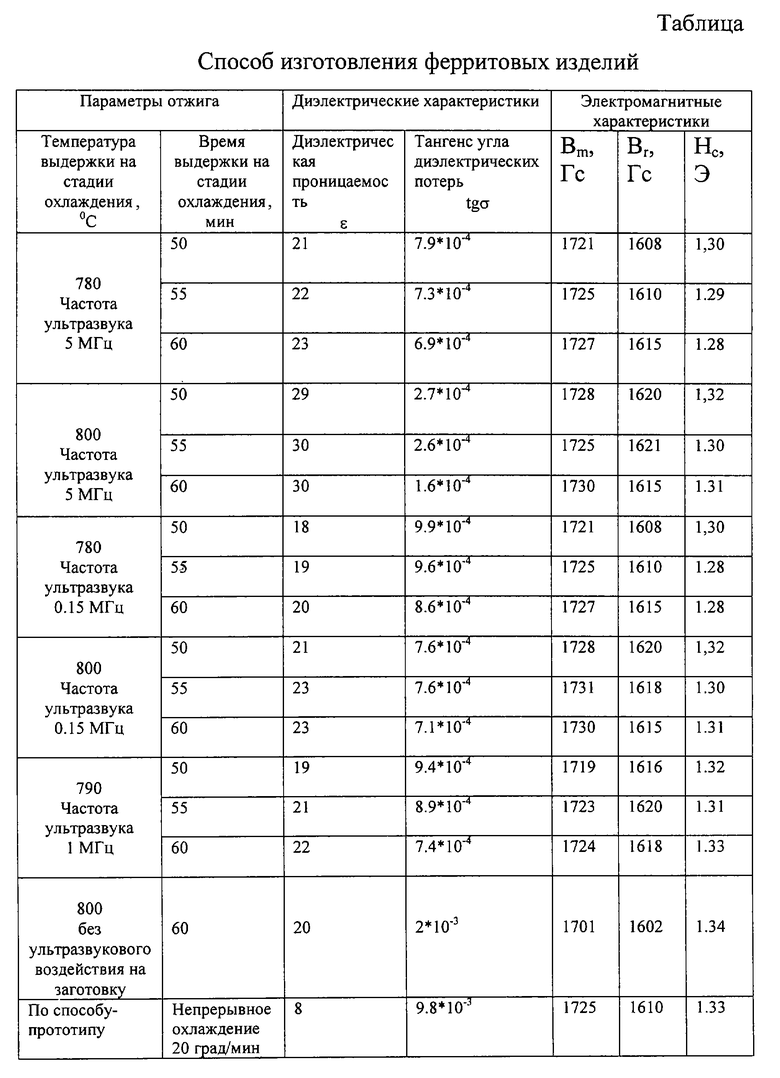

В таблице представлены результаты измерений диэлектрических и электромагнитных характеристик образцов, приготовленных по предлагаемому способу и по способу-прототипу,

где Вm - индукция насыщения,

Br - остаточная индукция,

Нc - коэрцитивная сила.

Предложенный способ осуществляли следующим образом.

Брали ферритовый порошок состава, мас.%:

LiCO3 - 10.71, TiO2 - 13, MnCO3 - 2, ZnO - 3.8, Bi2O3 - 0.22, остальное - Fe2O3. К порошку добавляли 10%-ный водный раствор поливинилового спирта в количестве 12% от веса порошка и протирали его сначала через сито 0.9, а затем через сито 0.45.

Полученный порошок помещали в пресс-форму и производили формирование пресс-заготовок в форме таблеток толщиной 3 мм, диаметром 16 мм. Плотность пресс-заготовок 3.0 г·см-3.

Отпрессованные пресс-заготовки помещали на подставку из шамотного кирпича напротив выходной фольги ускорителя электронов на расстоянии 30 см. Параметры ускорителя задавали следующие: энергия электронов в пучке - 32 мэВ, ток пучка в импульсе (300-800) А, длительность одного импульса облучения - 600 мкс, частота следования импульсов облучения - (2-50) Гц. Облучение проводили на воздухе при нормальном атмосферном давлении. Температуру пресс-заготовок контролировали термопарой Pt-PtRh и потенциометром ПП-63.

Пресс-заготовки нагревали облучением со скоростью 950 градусов в минуту до температуры спекания ферритов 1100°С и выдерживали при данной температуре и под облучением в течение 60 мин.

Постепенно, уменьшая частоту следования импульсов электронов, снижали температуру заготовки со скоростью 10-20 градусов в минуту до значения 800°С и, фиксируя частоту следования импульсов, выдерживали заготовку при заданной температуре в течение 60 минут. Одновременно при достижении температуры заготовки 800°С начинали воздействие на нее с помощью ультразвукового излучения с частотой 5 МГц.

В качестве генератора ультразвуковых колебаний использовали магнитострикционный преобразователь ПМС1-1. В качестве волноводного звена использовали металлическую пластину, изготовленную из стали 40Х. Для эффективной передачи заготовке ультразвукового воздействия волноводное звено жестко скрепили с подставкой из шамотного кирпича, на которой располагали пресс-заготовки.

После окончания времени выдержки при температуре 800°С процесс охлаждения заготовки со скоростью 10-20 градусов в минуту возобновили.

Указанную последовательность действий по нагреву, выдержке в нагретом состоянии, охлаждению и выдержке при заданной температуре во время охлаждения повторили для новых отпрессованных заготовок. При этом изменили поочередно время выдержки заготовки при заданной температуре на стадии охлаждения, температуру, при которой эта выдержка производится и частоту ультразвука. Время задали 50, 55 мин, температуру 780, 790°С, а частоту ультразвука 0 МГц, 0.15 МГц, 1 МГц. Для сравнения провели также изготовление ферритовых изделий по предлагаемому способу без воздействия ультразвуком.

Изготовленные таким образом пресс-заготовки подвергли измерению в них диэлектрических и электромагнитных характеристик.

Измерения диэлектрической проницаемости проводили на установке РВД-Т2. Установка предназначена для измерения комплексной диэлектрической проницаемости твердых диэлектрических материалов в СВЧ диапазоне (1-5) ГГц. Проводились измерения диэлектрической проницаемости ε и тангенса угла диэлектрических потерь tgσ.

Электромагнитные характеристики заготовок измеряли с помощью феррометра Ф 5063. Частота намагничивающего поля 50 Гц, величина поля - 5Э. Намагничивающая и измерительная обмотки по 40 витков. Измеряли следующие характеристики: Вm - индукция насыщения, Br - остаточная индукция. Нс - коэрцитивная сила.

Результаты измерений диэлектрических и электромагнитных характеристик образцов, приготовленных по предлагаемому способу, занесли в соответствующие графы таблицы.

После этого произвели изготовление ферритовых изделий по способу-прототипу. Для них также провели измерения диэлектрических и электромагнитных характеристик. Результаты измерений занесли в соответствующие графы таблицы.

Из сравнения результатов, приведенных в таблице, видно, что по сравнению со способом-прототипом ферритовые изделия, изготовленные по предлагаемому способу без воздействия ультразвука, обладают более высокими диэлектрическими характеристиками, а при воздействии ультразвука они становятся еще выше. При этом их электромагнитные свойства остаются практически прежними. При этом наиболее оптимальным следует считать температуру выдержки в нагретом состоянии на стадии охлаждения заготовки 780-800°С, а время выдержки при данной температуре 50-60 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2410200C1 |

| Способ изготовления ферритового материала параметрического ряда литиевой феррошпинели для электронной техники СВЧ | 2023 |

|

RU2823960C1 |

| Способ изготовления ферритовых изделий | 1991 |

|

SU1787686A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ФЕРРИТОВОГО МАТЕРИАЛА ДЛЯ ИНТЕГРАЛЬНЫХ УСТРОЙСТВ СВЧ | 2010 |

|

RU2420821C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ ПУТЕМ РАДИАЦИОННО-ТЕРМИЧЕСКОГО СПЕКАНИЯ | 2013 |

|

RU2536022C1 |

| Способ изготовления интегральных устройств СВЧ на основе ферритового материала параметрического ряда литиевой феррошпинели | 2021 |

|

RU2776992C1 |

| Способ получения ферритовых изделий | 2016 |

|

RU2664745C2 |

| СПОСОБ СПЕКАНИЯ РАДИОПОГЛОЩАЮЩИХ МАГНИЙ-ЦИНКОВЫХ ФЕРРИТОВ | 2013 |

|

RU2537344C1 |

| Способ получения поликристаллических ферритов-гранатов | 2017 |

|

RU2660493C1 |

Изобретение относится к порошковой металлургии, в частности к получению ферритовых изделий. Может применяться в электронной и радиопромышленности. Способ изготовления ферритовых изделий включает формование заготовок из ферритового порошка, нагрев заготовок импульсным облучением проникающим электронным пучком до температуры спекания, выдержку под облучением и охлаждение до комнатной температуры под облучением со скоростью 10-20 градусов в минуту. При достижении 780-800°С охлаждение прерывают, выдерживают заготовки при данной температуре под облучением в течение 50-60 минут, воздействуя на заготовки ультразвуком с частотой от 0,15 до 5 МГц, после чего охлаждение продолжают. Техническим результатом является улучшение диэлектрических характеристик при сохранении электромагнитных. 1 табл.

Способ изготовления ферритовых изделий, включающий формование заготовок из ферритового порошка, нагрев заготовок импульсным облучением проникающим электронным пучком до температуры спекания, выдержку при данной температуре под облучением и охлаждение до комнатной температуры под облучением со скоростью 10-20 град/мин, отличающийся тем, что при достижении температуры 780-800°С охлаждение прерывают и выдерживают заготовки при данной температуре под облучением в течение 50-60 мин, одновременно воздействуя на заготовки ультразвуком с частотой от 0,15 до 5 МГц, после чего охлаждение продолжают.

| SU 1819037 A1, 27.01.2000 | |||

| Способ изготовления ферритовых изделий | 1991 |

|

SU1787686A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018988C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2006-11-20—Публикация

2005-07-04—Подача