Изобретение относится к обработке металлов давлением, а именно к способам изготовления холодным выдавливанием из цветных металлов и сплавов деталей с двумя полостями, одна из которых тонкостенная.

Известен способ изготовления деталей с двумя полостями, оформляемых последовательным выдавливанием [1].

К недостаткам известного способа следует отнести наличие двух операций выдавливания и невозможности изготовления деталей с тонкой стенкой из цветных металлов, так как при съеме детали с пуансона тонкая стенка теряет устойчивость и сминается. Кроме того, наличие трубчатых съемников приводит к увеличению длины пуансона, что резко снижает его прочность.

Известен также способ изготовления деталей одновременным выдавливанием двух полостей [2].

Способ имеет ряд недостатков. Он непригоден для выдавливания тонкостенных полостей в деталях из цветных металлов и сплавов, так как при съеме детали с пуансона после деформации происходит смятие стенки. Кроме того, использование трубчатых выталкивателей сопровождается увеличением длины пуансона и снижением его прочности, а стержневых - усложняет конструкцию штампа и увеличивает трудоемкость его изготовления и наладки.

Изобретение решает задачу изготовления выдавливанием из цветных металлов и сплавов деталей с двумя полостями, одна из которых тонкостенная. Задача решается следующим образом. При рабочем ходе ползуна пресса одним пуансоном формируют тонкостенную полость, а другим - толстостенную с внутренними кольцевыми выступами диаметром (0,986-0,997) D и радиусом скругления (0,23-0,30) D, где D - диаметр толстостенной полости, причем, общая площадь кольцевых выступов равна (2-4) F, где F - площадь боковой поверхности рабочей части пуансона, формирующего тонкостенную полость, а при возврате ползуна пресса в исходное положение производят съем детали с пуансона и устраняют указанные кольцевые выступы, калибруя боковую поверхность толстостенной полости.

Существенные отличия предлагаемого способа изготовления из цветных металлов деталей с двумя полостями заключаются в следующем. Тонкостенная полость формируется одним пуансоном, а толстостенная - другим, на боковой поверхности которого выполнены кольцевые проточки, заполняемые металлом при деформации. При обратном ходе ползуна пресса металл, затекший в проточки, удерживает деталь на пуансоне и, выполняя роль съемника, снимает ее с пуансона, формирующего тонкостенную полость. При дальнейшем движении ползуна пресса осуществляют съем детали с пуансона, одновременно устраняя кольцевые выступы и калибруя толстостенную полость.

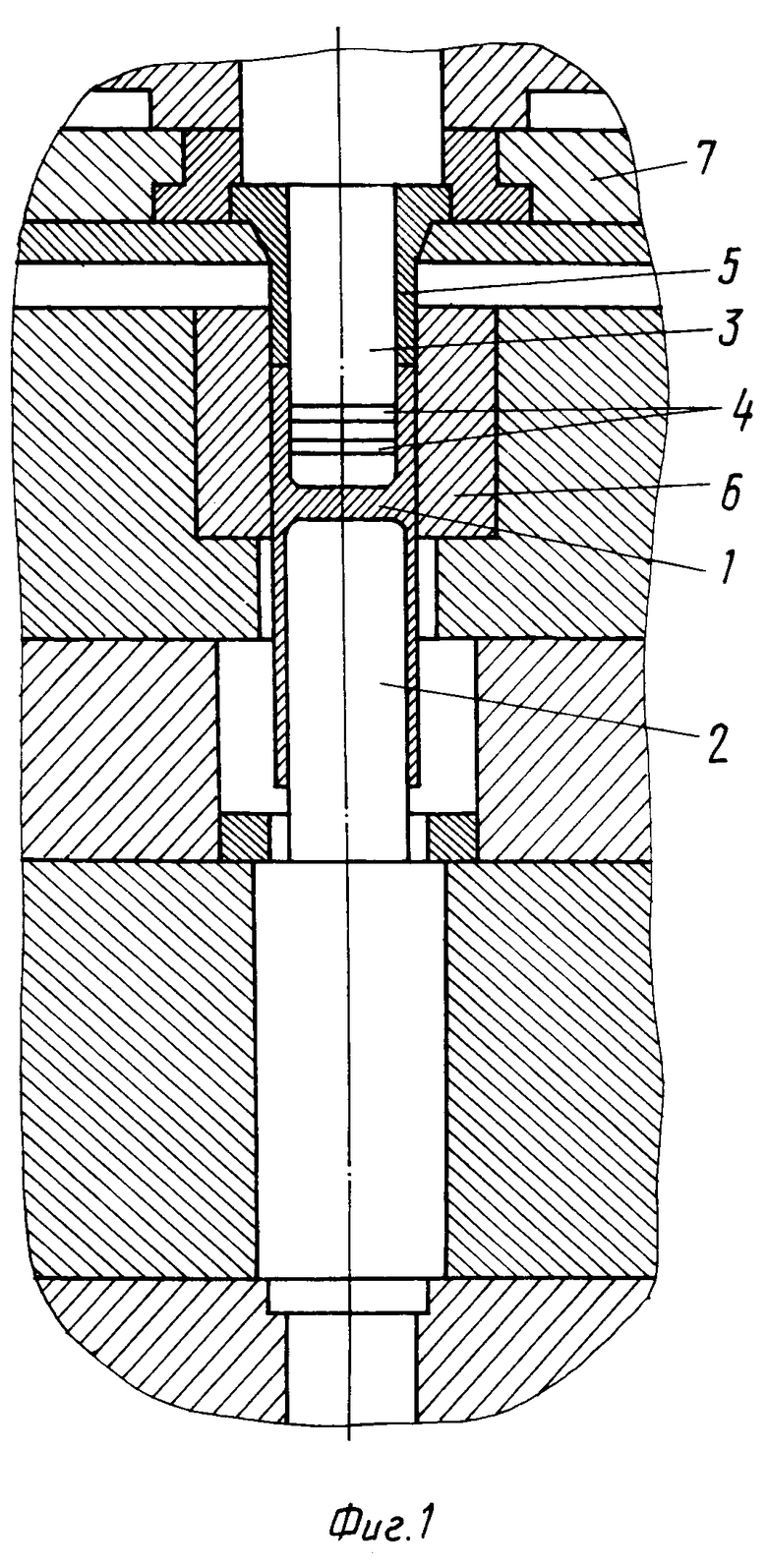

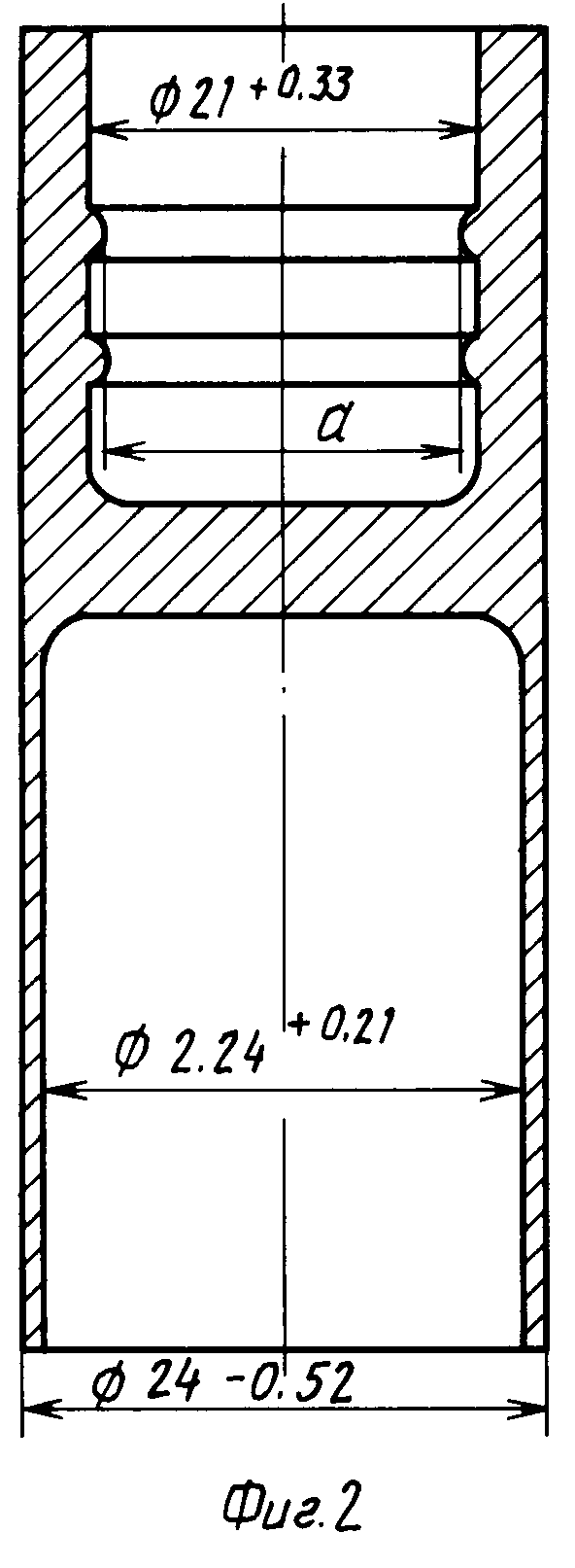

На фиг.1 приведена схема штампа, позволяющего реализовать предложенное техническое решение; на фиг.2 - полуфабрикат после выдавливания полости; на фиг. 3 - деталь после съема с пуансонов и устранения кольцевых выступов калибровкой боковой поверхности толстостенной полости; на фиг.4 - профиль рабочей части пуансона, формирующего толстостенную полость.

Обозначения: 1 - штампуемая деталь (полуфабрикат), 2 - пуансон, формирующий тонкостенную полость (согласно фиг. - нижний пуансон), 3 - пуансон, формирующий толстостенную полость (верхний пуансон), 4 - кольцевые проточки на пуансоне, 5 - втулка, 6 - матрица, 7 - подвижная плита.

Предлагаемый способ изготовления из цветных металлов и сплавов деталей с двумя полостями реализуется следующим образом. Пуансон 3 крепится к плите ползуна пресса (не показано), а втулка 5 - к подвижной плите 7. В матрицу 6 на пуансон 2 помещается заготовка и включается пресс. Ползун движется вниз и перемещает подвижную плиту 7, причем, втулка 5 входит в матрицу 6. Происходит двустороннее выдавливание полостей детали пуансонами 2 и 3. Известно, что металл легче формирует толстостенную (на фиг.1 - верхнюю), чем тонкостенную (нижнюю) полость.

Втулка 5 давит на торец полуфабриката и вместе с пуансоном 3 перемещает металл вниз, оформляя нижнюю, тонкостенную полость. Пуансон 3 на своей боковой рабочей поверхности имеет кольцевые проточки 4, в которые затекает металл при выдавливании. Таким образом, в нижнем положении ползуна пресса деталь 1 имеет две полости - тонкостенную (нижнюю) и толстостенную (верхнюю), причем, в верхней полости у детали сформированы кольцевые выступы, размещенные в кольцевых проточках 4 пуансона 3. При ходе ползуна пресса вверх металл, затекший в кольцевые проточки надежно удерживает полуфабрикат на верхнем пуансоне и снимает его с нижнего пуансона, фиксируя на верхнем. При дальнейшем перемещении ползуна пресса, плита 7 останавливает свое движение и втулка 5, прикрепленная к плите 7, снимает деталь 1 с верхнего пуансона. Одновременно со снятием детали устраняются кольцевые выступы и калибруется внутренняя поверхность толстостенной полости.

Авторами экспериментально при выдавливании деталей двух типоразмеров из разных цветных сплавов (АД0, АД1) были установлены размеры проточек, выполненных на пуансонах, которых отрабатывались с учетом упругой деформации материала изделия, усилия снятия детали с нижнего пуансона и последующей калибровки внутренней поверхности полости при съеме детали с верхнего пуансона.

Таким образом, авторами установлено, что диаметр d кольцевых выступов равен (0,986-0,997) D, где D - диаметр верхней полости. При больших значениях деталь не снимается с нижнего пуансона, а при меньших значениях при съеме детали с верхнего пуансона и калибровке поверхности полости наблюдалось искажение геометрии верхней части детали. Радиус скругления кольцевых выступов равен (0,23-0,30) D. При меньших значениях радиуса наблюдался срез металла при снятии детали с верхнего пуансона, а при больших значениях деталь не снималась с нижнего пуансона.

Общая площадь кольцевых выступов равна (2-4) F, где F - площадь боковой поверхности рабочей части нижнего пуансона, формирующего тонкостенную полость. При меньших значениях деталь не снимается с нижнего пуансона, а при больших значениях требуется прикладывать большие усилия для съема детали с верхнего пуансона.

На фиг.2, 3, 4 приведен пример реализации предложенного решения.

Деталь "стакан" (фиг. 3) изделия СОП-40 штампуется из сплава АД0 или АД1. Полуфабрикат (фиг.2) получают двусторонним выдавливанием в конце рабочего хода ползуна пресса в штампе, схема которого приведена на фиг.1. В толстостенной верхней области формируется кольцевые выступы инструментом, профиль и размеры рабочей части которого представлены на фиг.4. После снятия с верхнего пуансона и калибровки внутренней боковой поверхности полости получают деталь (фиг.3). Высота рабочего пояска на нижнем пуансоне равна 1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корпусов | 1991 |

|

SU1821265A1 |

| СТАЛЬНОЙ БАЛЛОН ДЛЯ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2035251C1 |

| СПОСОБ ХОЛОДНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ СО СКВОЗНЫМ ОТВЕРСТИЕМ | 2007 |

|

RU2356682C2 |

| СОВМЕЩЕННЫЙ ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1994 |

|

RU2073578C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ изготовления изделий типа тонкостенных конических стаканов | 1976 |

|

SU651884A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| Способ штамповки деталей с глубокими полостями | 1985 |

|

SU1311827A1 |

Использование: способы изготовления холодным выдавливанием из цветных металлов и сплавов деталей с двумя полостями, одна из которых имеет тонкую стенку. Сущность изобретения: при рабочем ходе ползуна пресса одним пуансоном формируют тонкостенную полость, а другим - толстостенную с внутренними кольцевыми выступами определенных размеров. При возврате ползуна в исходное положение производят съем детали с пуансона и одновременно устраняют указанные кольцевые выступы, калибруя боковую поверхность толстостенной полости. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ДЕТАЛЕЙ С ДВУМЯ ПОЛОСТЯМИ, включающий калибровку торцев заготовки, выдавливание двух полостей одновременно двумя пуансонами, отличающийся тем, что при рабочем ходе ползуна пресса одним пуансоном формируют тонкостенную полость, а другим - толстостенную с внутренними кольцевыми выступами диаметром (0,986 - 0,997) D и радиусом скругления (0,23 - 0,30) D, где D - диаметр толстостенной полости, причем общая площадь кольцевых выступов равна (2 - 4) F, где F - площадь боковой поверхности рабочей части пуансона, формирующего тонкостенную полость, а при возврате ползуна пресса в исходное положение производят съем детали с пуансона и одновременно устраняют указанные кольцевые выступы, калибруя боковую поверхность толстостенной полости.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ковка и штамповка, справочник в 4-х томах, М.: Машиностроение, 1987, т.3, под ред.Г.А.Навроцкого, с.176, рис.44. | |||

Авторы

Даты

1994-09-15—Публикация

1992-02-26—Подача