113

Изобретение относится к обработке металлов давлением, а именно к способам изготовления полых деталей обратным выдавливанием.

Цель изобретения - повышение износостойкости пуансона и производительности за счет облегчения условий съема готовой детали с пуансона.

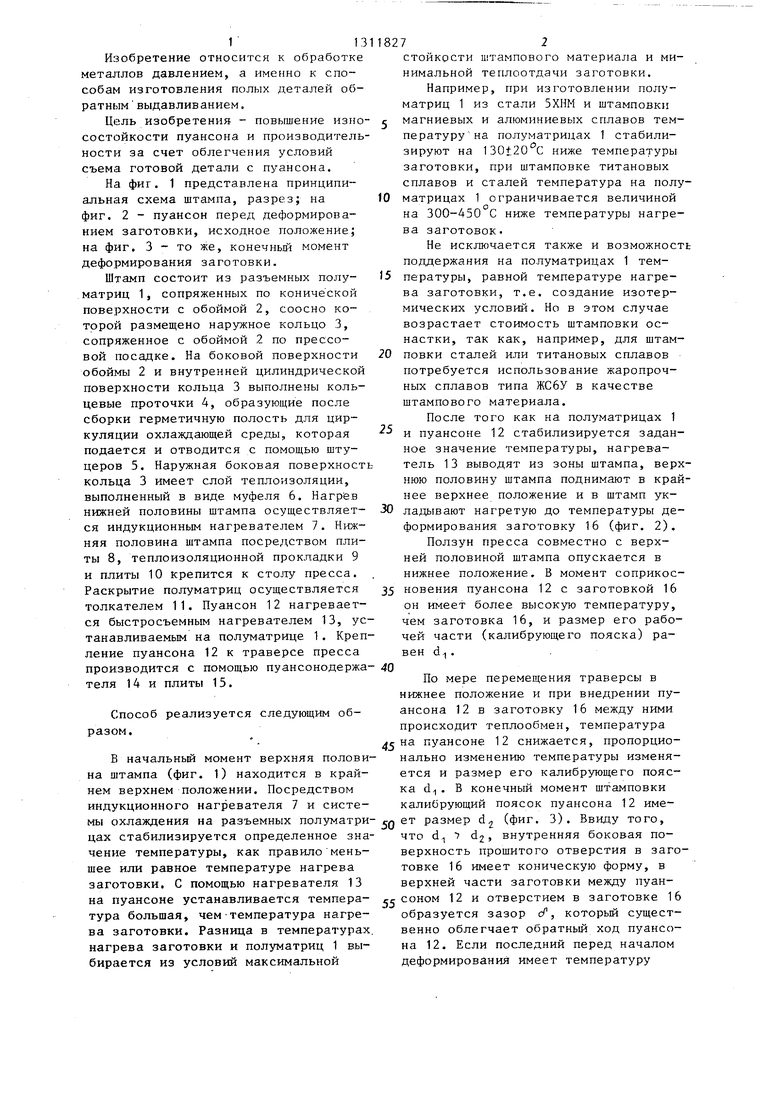

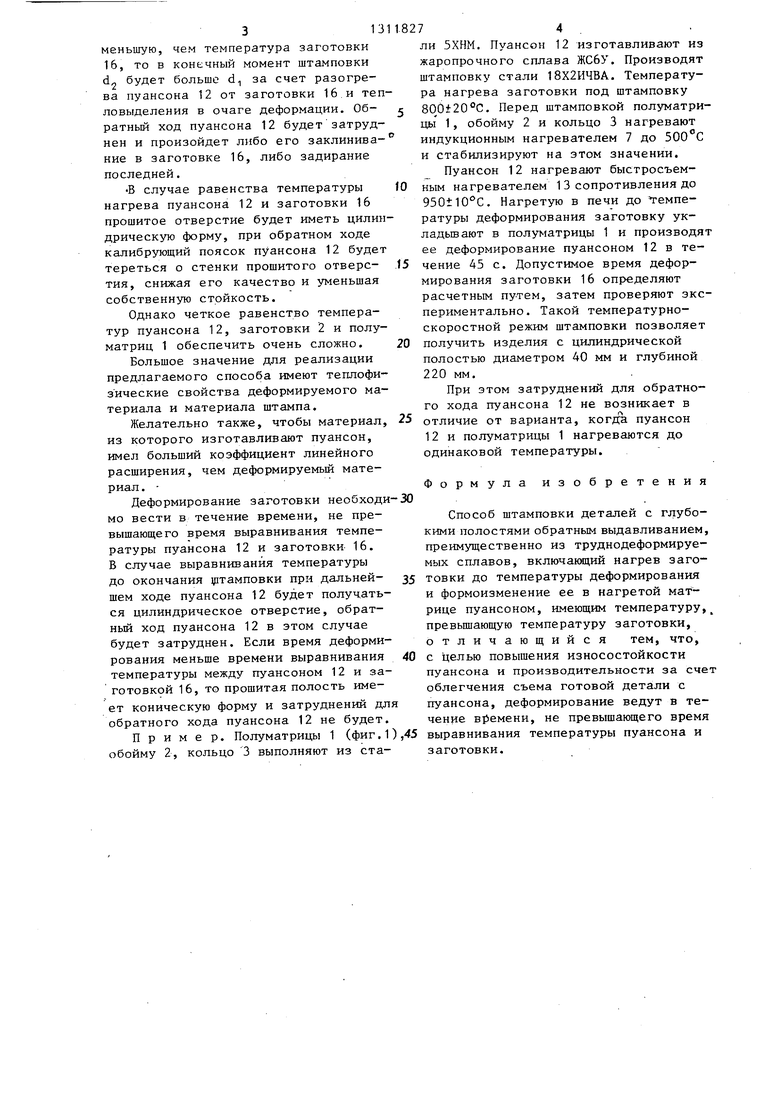

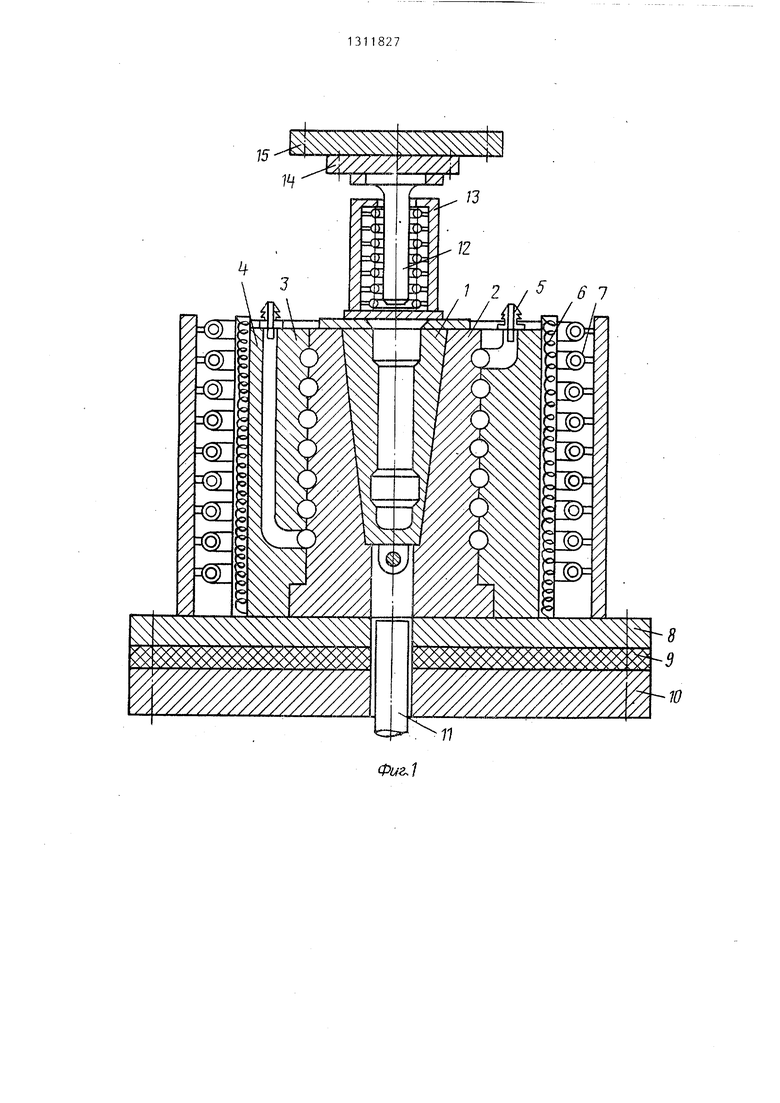

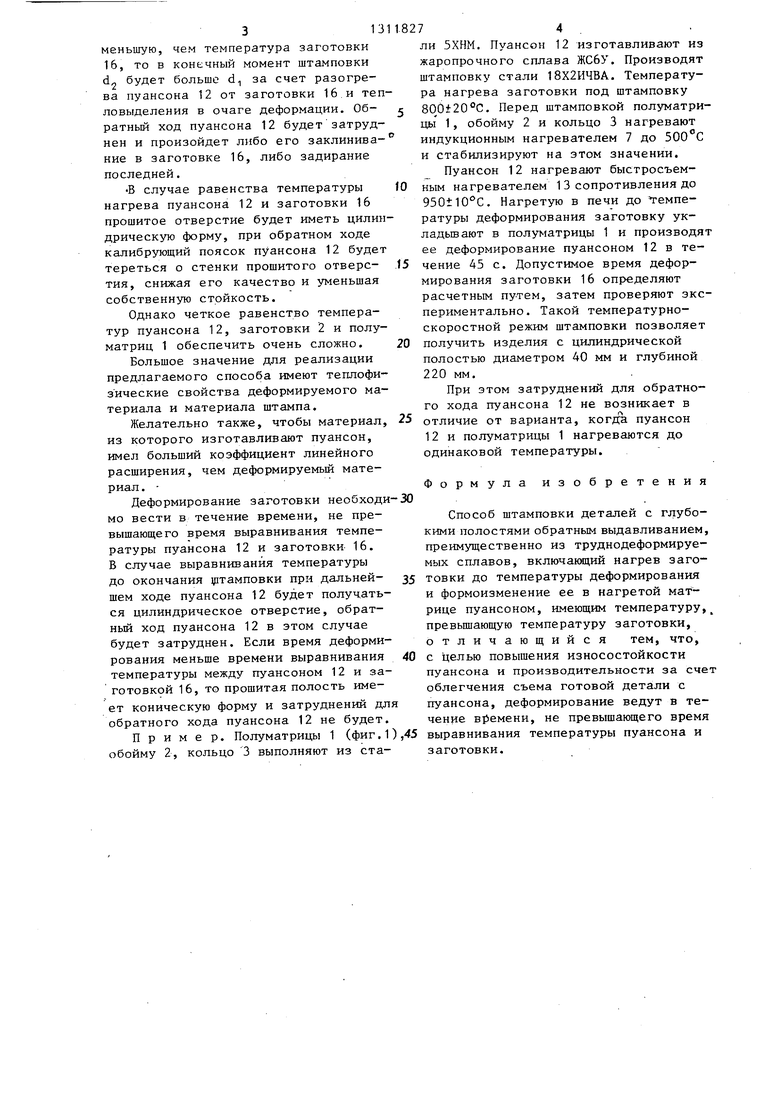

На фиг. 1 представлена принципиальная схема штампа, разрез; на фиг. 2 - пуансон перед деформированием заготовки, исходное положение; на фиг, 3 - то же, конечный момент деформирования заготовки.

Штамп состоит из разъемных полуматриц 1, сопряженных по конической поверхности с обоймой 2, соосно которой размещено наружное кольцо 3, сопряженное с обоймой 2 по прессовой посадке. На боковой поверхности обоймы 2 и внутренней цилиндрической поверхности кольца 3 выполнены кольцевые проточки 4, образующие после сборки герметичную полость для циркуляции охлаждающей среды, которая подается и отводится с помощью штуцеров 5. Наружная боковая поверхност кольца 3 имеет слой теплоизоляции, выполненный в виде муфеля 6. Нагрев нижней половины штампа осуществляется индукционным нагревателем 7. Нижняя половина штампа посредством плиты 8, теплоизоляционной прокладки 9 и плиты 10 крепится к столу пресса. Раскрытие полуматриц осуществляется толкателем 11. Пуансон 12 нагревается быстросъемным нагревателем 13, устанавливаемым на полуматрице 1. Крепление пуансона 12 к траверсе пресса производится с помощью пуансонодержа теля 14 и плиты 15.

Способ реализуется следующим образом.

В начальный момент верхняя половина штампа (фиг. 1) находится в крайнем верхнем положении. Посредством индукционного нагревателя 7 и системы охлаждения на разъемных полуматрицах стабилизируется определенное значение температуры, как правило меньшее или равное температуре нагрева заготовки. С помощью нагревателя 13 на пуансоне устанавливается температура большая, чем-температура нагрева заготовки. Разница в температурах нагрева заготовки и полуматриц 1 выбирается из условий максимальной

7.2

стойкости штампового материала и минимальной теплоотдачи заготовки.

Например, при изготовлении полуматриц 1 из стали 5ХНМ и штамповки

магниевых и алюминиевых сплавов температуру на полуматрицах 1 стабилизируют на 130120 с ниже температуры заготовки, при штамповке титановых сплавов и сталей температура на полуматрицах 1 ограничивается величиной на 300-450 С ниже температуры нагрева заготовок.

Не исключается также и возможность поддержания на полуматрицах 1 температуры, равной температуре нагрева заготовки, т.е. создание изотермических условий. Но в этом случае возрастает стоимость штамповки оснастки, так как, например, для штамповки сталей или титановых сплавов потребуется использование жаропрочных сплавов типа ЖС6У в качестве штампового материала.

После того как на полуматрицах 1

и пуансоне 12 стабилизируется заданное значение температуры, нагрев-а- тель 13 выводят из зоны штампа, верхнюю половину штампа поднимают в крайнее верхнее положение и в штамп укладывают нагретую до температуры деформирования заготовку 16 (фиг. 2). Ползун пресса совместно с верхней половиной штампа опускается в нижнее положение. В момент соприкосновения пуансона 12 с заготовкой 16 он имеет более высокую температуру, чем заготовка 16, и размер его рабочей части (калибрующего пояска) равен d ..

По мере перемещения траверсы в

нижнее положение и при внедрении пуансона 12 в заготовку 16 между ними происходит теплообмен, температура

на пуансоне 12 снижается, пропорционально изменению температуры изменяется и размер его калибрующего пояска d., . В конечный момент штамповки калибрующий поясок пуансона 12 имеет размер d (фиг. 3). Ввиду того, что d d2, внутренняя боковая поверхность прошитого отверстия в заготовке 16 имеет коническую форму, в верхней части заготовки между пуансоном 12 и отверстием в заготовке 16 образуется зазор /, который существенно облегчает обратный ход пуансона 12. Если последний перед началом деформирования имеет температуру

меньшую, чем температура заготовки 16, то в конечный момент штамповки d будет больше d, за счет разогрева пуансона 12 от заготовки 16 и тепловыделения в очаге деформации. Об- ратный ход пуансона 12 будет затруднен и произойдет либо его заклинива- ние в заготовке 16, либо задирание последней.

В случае равенства температуры Ш нагрева пуансона 12 и заготовки 16 прошитое отверстие будет иметь цилиндрическую форму, при обратном ходе калибрующий поясок пуансона 12 будет тереться о стенки прошитого отверс- 15 тин, снижая его качество и уменьшая собственную стойкость.

Однако четкое равенство температур пуансона 12, заготовки 2 и полуматриц 1 обеспечить очень сложно. 20

Большое значение для реализации предлагаемого способа имеют теплофи- зические свойства деформируемого материала и материала штампа.

Желательно также, чтобы материал, 25 из которого изготавливают пуансон, имел больший коэффициент линейного расширения, чем деформируемый материал .

Деформирование заготовки необходи-30 МО вести в течение времени, не превышающего время выравнивания температуры пуансона 12 и заготовки 16. В случае выравнивания температуры до окончания щтамповки при дальнейшем ходе пуансона 12 будет получаться цилиндрическое отверстие, обрат- ньш ход пуансона 12 в этом случае будет затруднен. Если время деформирования меньше времени выравнивания температуры между пуансоном 12 и заготовкой 16, то прошитая полость имеет коническую форму и затруднений для обратного хода пуансона 12 не будет.

40

ли 5ХНМ. Пуансон 12 изготавливают из жаропрочного сплава ЖСбУ. Производят штамповку стали 18Х2ИЧВА. Температура нагрева заготовки под штамповку 80Qt20°C. Перед штамповкой полуматри цы 1, обойму 2 и кольцо 3 нагревают индукционным нагревателем 7 до 500°С и стабилизируют на этом значении.

Пуансон 12 нагревают быстросъем- ным нагревателем 1 3 сопротивления до 950110°С. Нагретую в печи до температуры деформирования заготовку ук- ладьшают в полуматрицы 1 и производя ее деформирование пуансоном 12 в течение 45 с. Допустимое время деформирования заготовки 16 определяют расчетньм путем, затем проверяют экс периментально. Такой температурно- скоростной режим штамповки позволяет получить изделия с цилиндрической полостью диаметром АО мм и глубиной 220 мм.

При этом затруднений для обратного хода пуансона 12 не возникает в отличие от варианта, когда пуансон 12 и полуматрицы 1 нагреваются до одинаковой температуры.

Формула изобретения

Способ штамповки деталей с глубокими полостями обратным выдавливанием преимущественно из труднодеформируемых сплавов, включающий нагрев заго- 35 товки до температуры деформирования и формоизменение ее в нагретой матрице пуансоном, имеющим температуру, превьш1ающую температуру заготовки, отличающийся тем, что, с целью повышения износостойкости пуансона и производительности за сче облегчения съема готовой детали с пуансона, деформирование ведут в течение В15емени, не превышающего время

Пример. Полуматрицы 1 (фиг.1),45 выравнивания температуры пуансона и

обойму 2, кольцо 3 выполняют из стали 5ХНМ. Пуансон 12 изготавливают из жаропрочного сплава ЖСбУ. Производят штамповку стали 18Х2ИЧВА. Температура нагрева заготовки под штамповку 80Qt20°C. Перед штамповкой полуматрицы 1, обойму 2 и кольцо 3 нагревают индукционным нагревателем 7 до 500°С и стабилизируют на этом значении.

Пуансон 12 нагревают быстросъем- ным нагревателем 1 3 сопротивления до 950110°С. Нагретую в печи до температуры деформирования заготовку ук- ладьшают в полуматрицы 1 и производят ее деформирование пуансоном 12 в течение 45 с. Допустимое время деформирования заготовки 16 определяют расчетньм путем, затем проверяют экспериментально. Такой температурно- скоростной режим штамповки позволяет получить изделия с цилиндрической полостью диаметром АО мм и глубиной 220 мм.

При этом затруднений для обратного хода пуансона 12 не возникает в отличие от варианта, когда пуансон 12 и полуматрицы 1 нагреваются до одинаковой температуры.

Формула изобретения

Способ штамповки деталей с глубокими полостями обратным выдавливанием, преимущественно из труднодеформируемых сплавов, включающий нагрев заго- товки до температуры деформирования и формоизменение ее в нагретой матрице пуансоном, имеющим температуру, превьш1ающую температуру заготовки, отличающийся тем, что, с целью повышения износостойкости пуансона и производительности за счет облегчения съема готовой детали с пуансона, деформирование ведут в течение В15емени, не превышающего время

заготовки.

15

11

16

фиг.З

Составитель А. Воронцов Редактор А. Козориз Техред Л.Сердюкова Корректор А. Зимокосов

---- - - ..-.«--.- «--.- .ии--«в-ее-..

Заказ 1917/10 Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

--- - - -.- ------------------------ -- -----™«ta.---.-ч.-.-..-.-.i-.,«...,... ,..и-и.-.™.-..«.

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2011 |

|

RU2459683C1 |

| Способ получения П-образных изделий | 1987 |

|

SU1526870A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| Способ формообразования тонкополотной поковки | 2018 |

|

RU2724235C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ изготовления изделий типа крюков | 1976 |

|

SU690706A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| Штамп для обратного выдавливания изделий типа стаканов | 1987 |

|

SU1472172A1 |

| ЛИНИЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ЦИЛИНДРИЧЕСКИХ РЕОЗАГОТОВОК | 2011 |

|

RU2481171C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

Изобретение относится к обработке металлов давлением, а именно к технологии получения деталей выдавливанием, преимущественно обратным. Целью изобретения является повьше- ние износостойкости пуансона и производительности за счет обеспечения условий съема готовой детали с пуансона. Пуансон нагревают до температуры выше температуры заготовки, при этом калибрующий его поясок имеет размер d. Штамповку ведут в течение времени, не превышающего времени выравнивания температуры между пуансоном и заготовкой. В результате охлаждения размер калибрующего пояска в конечный момент деформирования становится меньше, чем в начальный, вследствие чего прошитая полость имеет уклон, предотвращающий заклинивание пуансона. 3 ил. 00 ю

| Способ получения изделий | 1972 |

|

SU485809A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| I | |||

Авторы

Даты

1987-05-23—Публикация

1985-07-09—Подача