Изобретение относится к обработке металлов давлением, а именно к получению длинномерных деталей со сквозным отверстием с преимущественным соотношением высоты к внутреннему диаметру более трех, методом прямого выдавливания из кольцевого полуфабриката.

Выдавливание осуществляется из толстостенной кольцевой заготовки (типа втулки) на «плавающей» оправке, не связанной жестко с пуансоном. При этом высота оправки, зависящая от параметров исходной заготовки, рассчитывается таким образом, чтобы ее нижний торец в момент соприкосновения торца пуансона с металлом заготовки находился на уровне нижней кромки калибрующегося пояска матрицы (6 фиг.).

Известен способ холодного выдавливания поршневого пальца автомобиля ЗИЛ [Ковка и штамповка: справочник. В 4-х т. / Ред. совет: Е.И.Семенов (пред.) и др. - М.: Машиностроение, 1987 - т.3. Холодная объемная штамповка / Под. ред. Г.А.Навроцкого. 1987. 384 с., ил.].

Технология предусматривает двустороннее выдавливание полостей с последующим удалением перемычки пробивкой (просечкой). Недостаток этого технологического процесса заключается в необходимости использования двух штампов и большей разностенности у поршневого пальца (свыше 10% от толщины стенки поршневого пальца).

Известен также «Способ получения цилиндрических деталей со сквозным отверстием» А.С. 1279725 авторов Ланского Е.Н., Артеса А.Э., Серова Е.С.и др., БИ 1986, N48, в котором выдавливание ведется из кольцевого полуфабриката с использованием пуансона с незакрепленной в нем оправкой.

Этот способ, по мнению заявителя, может рассматриваться в качестве прототипа. Недостаток его, по сравнению с предлагаемым, заключается в том, что в соответствии с формулой изобретения незакрепленная оправка удаляется из матрицы через каждые два хода, находясь внутри сразу двух поковок (деталей типа втулки), и удаляется из них проталкиванием на втором штампе или прессе. Новые оправки каждый раз должны вставляться в отверстие пуансона перед выдавливанием.

Целью изобретения (комплексно решаемой технической задачей) является повышение стойкости инструмента, уменьшение расхода металла и трудоемкости изготовления деталей.

Преимущество предлагаемого способа заключаются в том, что оправка все время до начала ее износа находится в матрице внутри полуфабриката и перемещается вверх в исходное положение нижним выталкивателем. За каждый ход ползуна пресса получают готовую деталь типа поршневого пальца с соотношением высоты детали к внутреннему диаметру 5:1 и более. Такая «плавающая» оправка в матрице практически не испытывает растягивающих напряжений и является долговечной. Сроки ее непрерывной эксплуатации устанавливаются экспериментально. Стойкость оправки несколько десятков тысяч поковок. Оправка имеет осесимметричный поперечный профиль.

Решение указанной выше технической задачи обеспечивается используемой совокупностью существенных признаков.

Способ получения цилиндрических деталей со сквозным отверстием, включающий холодное выдавливание из заготовки на прессе в матрице пуансоном цилиндрической детали со сквозным отверститем в виде втулки, которое осуществляют на оправке, не имеющей жесткой связи с пуансоном, причем осуществляют частичное прямое холодное выдавливание заготовки, установку в матрицу второй заготовки, окончательное холодное выдавливание первой заготовки с получением цилиндрической детали и съем полученной цилиндрической детали с оправки, отличающийся тем, что после частичного прямого выдавливания первой заготовки при установленной в матрицу второй заготовки оправку посредством нижнего толкателя проталкивают вверх в крайнее верхнее положение до размещения ее верхнего торца на уровне верхнего торца второй заготовки, окончательное холодное выдавливание первой заготовки осуществляют с обеспечением удерживания полученной цилиндрической детали на конце оправки, а съем полученной цилиндрической детали с упомянутого конца оправки производят посредством нижнего толкателя при перемещении ползуна пресса и пуансона вверх.

При этом

- длину оправки выбирают из условия нахождения ее нижнего торца в момент начала выдавливания на уровне нижней кромки калибрующего пояска матрицы, а ход ползуна при его перемещении вверх устанавливают не менее длины полученной цилиндрической детали;

- первую деталь получают за первые три последовательных хода ползуна пресса, а каждую последующую цилиндрическую деталь - за каждый последующий после третьего ход ползуна пресса.

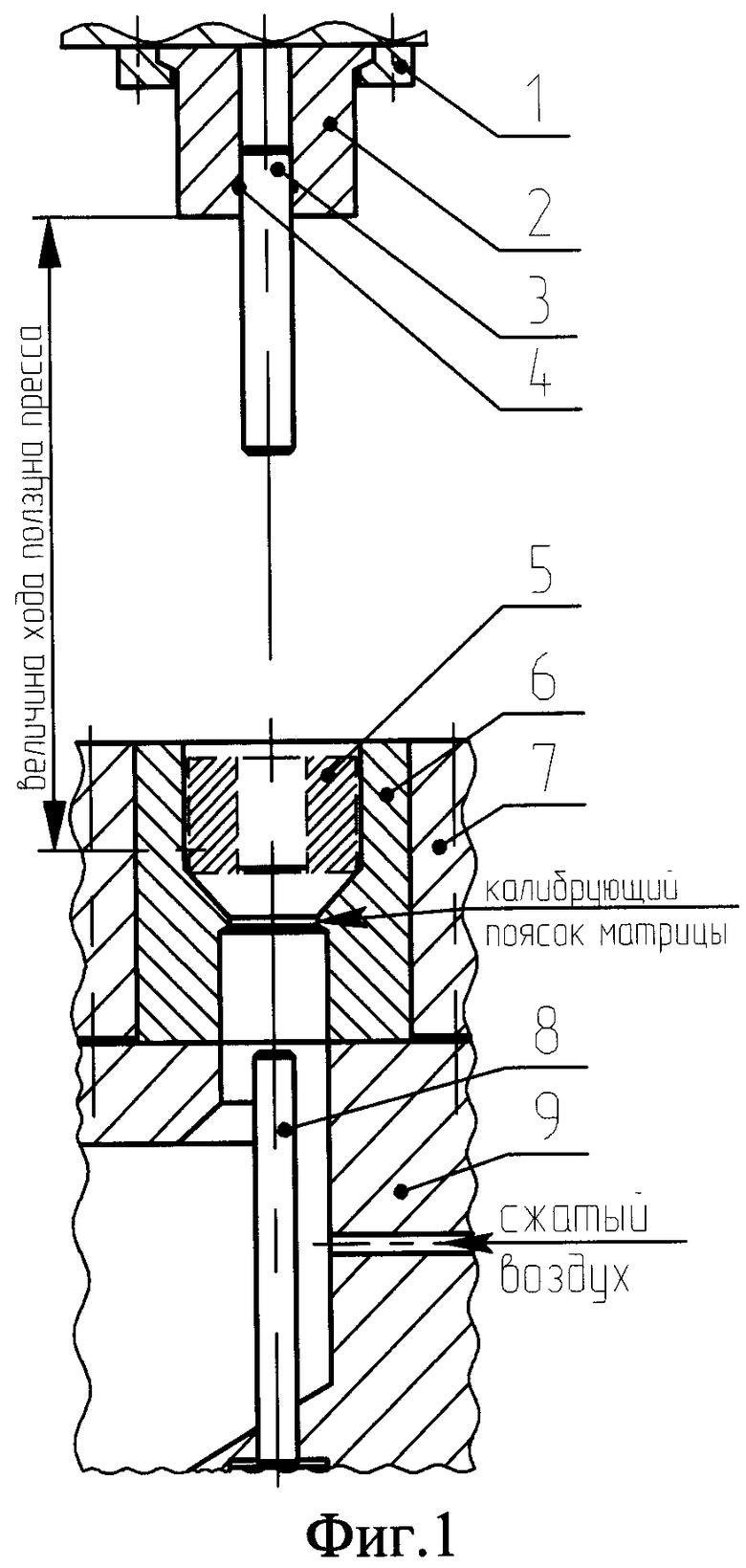

Предложенное изобретение поясняется графическими материалами и описанием схемы штампа холодного выдавливания цилиндрических деталей со сквозным отверстием на чертежах.

Фиг.1 - пуансон в верхнем крайнем положении. Оправка 3 установлена в пуансоне 2 и удерживается манжетой 4.

Фиг.2 - конфигурация первого полуфабриката в момент нахождения пуансона в нижнем крайнем положении.

Фиг.3 - перемещение оправки 3 в крайнее верхнее положении толкателем 8 при ходе ползуна пресса вверх. Вторая заготовка установлена в матрице.

Фиг.4 - схема выдавливания цилиндрической детали 11, удерживаемой на оправке при нижнем крайнем положении пуансона.

фиг.5 - съем детали 11 с оправки при ходе ползуна вверх движением толкателя 8. Загрузка третьей и всех последующих заготовок.

Фиг.6 - удаление сжатым воздухом детали 11 в тару в момент выдавливания третьей и всех последующих заготовок.

На представленных чертежах позициями обозначены:

1 - пуансонодержатель

2 - пуансон

3 - оправка

4 - манжета

5 - заготовка

6 - матрица

7 - бандаж

8 - толкатель

9 - нижняя плита штампа

10 - выталкиватель пресса

11 - поковка

Описание способа выдавливания

Первая деталь выдавливается за три хода ползуна пресса. Все последующие цилиндрические детали получают за каждый последующий после третьего ход ползуна пресса. Загрузка кольцевых заготовок осуществляется в момент подъема ползуна пресса вверх. Начало деформации заготовки (фиг.1) происходит при соприкосновении торца пуансона 2 с заготовкой 5, при этом торец оправки находится на уровне нижней кромки калибрующего пояска матрицы. Металл заготовки выдавливается в зазор между калибрующим пояском матрицы и оправкой (фиг.2). Оправка под действием сил трения перемещается вниз, но не выходит полностью из отверстия пуансона.

Фиг.3 иллюстрирует уровень оправки в верхнем положении, находясь в полуфабрикате за счет проталкивания ее вверх толкателем 8. Вторая заготовка установлена в матрице.

Фиг.4 иллюстрирует окончательное выдавливание первой заготовки и превращение ее в деталь 11, которая удерживается на конце оправки. Съем ее с оправки осуществляется толкателем 8 при перемещении ползуна пресса и пуансона 2 вверх (фиг.5). Удаление детали 11 из штампа (фиг.6) осуществляется сжатым воздухом в момент опускания толкателя 8 и выдавливания третьей и затем всех последующих заготовок. Начиная с третьего хода ползуна пресса, за каждый последующий ход готовое изделие 11 направляется в тару.

При выдавливании стальных деталей (поковка) заготовки должны иметь цинко-фосфатное покрытие, предотвращающее адгезию (налипание металла заготовки на инструмент).

Параметры исходной заготовки (высота и диаметры) выбираются исходя из габаритов штампуемого изделия (поковки) и допустимых относительных степеней деформации для данной марки стали или цветных металлов и сплавов.

Способ эффективен при выдавливании относительно длинномерных цилиндрических изделий с соотношением высоты к внутреннему диметру более трех. При этом в массовом производстве таких деталей (например, пальцев шатунов автомобиля, полых роликов подшипников и др.) полуфабрикат в виде кольцевой заготовки (втулки) следует получать холодной или горячей объемной штамповкой на прессах-автоматах, а в мелкосерийном или серийном производстве - методом отрезки штучных заготовок на лентопильных станках из труб. При отрезке заготовок из труб с целью уменьшения разностенности в конечном изделии заготовки следует подвергать расточке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ВТУЛОК | 2009 |

|

RU2422237C1 |

| Штамп-автомат для выдавливания полых деталей | 1985 |

|

SU1268274A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ДЕТАЛЕЙ С ДВУМЯ ПОЛОСТЯМИ | 1992 |

|

RU2019360C1 |

| Способ изготовления деталей типа вилок карданов | 1981 |

|

SU1016035A1 |

| Способ изготовления ступенчатыхдЕТАлЕй | 1979 |

|

SU821014A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении длинномерных цилиндрических деталей со сквозным отверстием методом прямого холодного выдавливания. Выдавливание осуществляют на прессе пуансоном в матрице. Используют оправку, не имеющую жесткой связи с пуансоном. При этом производят частичное прямое холодное выдавливание заготовки, установку в матрицу второй заготовки, окончательное холодное выдавливание первой заготовки с получением цилиндрической детали и съем полученной цилиндрической детали с оправки. После частичного выдавливания первой заготовки при установленной в матрицу второй заготовке оправку толкателем проталкивают вверх в крайнее верхнее положение. Обеспечивают размещение верхнего торца оправки на уровне верхнего торца второй заготовки. Окончательное холодное выдавливание первой заготовки осуществляют с обеспечением удерживания полученной цилиндрической детали на конце оправки. Съем полученной цилиндрической детали с конца оправки производят посредством толкателя при перемещении ползуна пресса и пуансона вверх. В результате обеспечивается повышение долговечности используемой технологической оснастки. 2 з.п. ф-лы, 6 ил.

1. Способ получения цилиндрических деталей со сквозным отверстием, включающий холодное выдавливание из заготовки на прессе в матрице пуансоном цилиндрической детали со сквозным отверстием в виде втулки, которое осуществляют на оправке, не имеющей жесткой связи с пуансоном, причем осуществляют частичное прямое холодное выдавливание заготовки, установку в матрицу второй заготовки, окончательное холодное выдавливание первой заготовки с получением цилиндрической детали и съем полученной цилиндрической детали с оправки, отличающийся тем, что после частичного прямого выдавливания первой заготовки при установленной в матрицу второй заготовке оправку посредством нижнего толкателя проталкивают вверх в крайнее верхнее положение до размещения ее верхнего торца на уровне верхнего торца второй заготовки, окончательное холодное выдавливание первой заготовки осуществляют с обеспечением удерживания полученной цилиндрической детали на конце оправки, а съем полученной цилиндрической детали с упомянутого конца оправки производят посредством нижнего толкателя при перемещении ползуна пресса и пуансона вверх.

2. Способ по п.1, отличающийся тем, что используют оправку длиной, которую выбирают из условия расположения ее нижнего торца в момент начала выдавливания заготовки на уровне нижней кромки калибрующего пояска матрицы, а ход ползуна пресса при его перемещении вверх устанавливают не менее длины полученной цилиндрической детали.

3. Способ по п.1, отличающийся тем, что первую цилиндрическую деталь получают за первые три последовательных хода ползуна пресса, а каждую последующую цилиндрическую деталь - за каждый последующий после третьего ход ползуна пресса.

| Способ получения цилиндрических деталей со сквозным отверстием | 1983 |

|

SU1279725A1 |

| Способ прессования труб из сплошных цилиндрических заготовок | 1986 |

|

SU1712053A1 |

| Способ получения полых цилиндрических изделий | 1988 |

|

SU1687356A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СИСТЕМА ВОЗДУХОРАСПРЕДЕЛЕНИЯ ВЫСОКОСКОРОСТНОГО ЗАМОРАЖИВАНИЯ | 2004 |

|

RU2293262C2 |

| US 3564894 А, 23.02.1971. | |||

Авторы

Даты

2009-05-27—Публикация

2007-05-18—Подача