Изобретение относится к химии ароматических эфиров фосфорной кислоты, а именно к способам очистки триарилфосфатов общей формулы

(RO)2(R'O)P = O, где R - C6H5-; R' - C6H5-, n-CH3C6H4-, n(CH3)3CC6H4-; R = R' - n-CH3C6H4-;

Триарилфосфаты находят применение в качестве пластификаторов полимерных материалов, добавок к гидравлическим жидкостям, смазкам.

Триарилфосфаты получают взаимодействием хлорокиси фосфора с фенолами, алкилфенолами или смесью фенола с алкилфенолами в присутствии катализаторов - хлоридов металлов (AlCl3, ZnCl2, MgCl2). Сырые пластификаторы состоят, в основном, из триарилфосфата, непрореагировавших фенолов, промежуточных моно-, диарилхлорфосфатов с примесями кислых эфиров фосфорных кислот и фосфорной кислоты - продуктов гидролиза исходных и промежуточных хлорангидридов фосфорных кислот, количество которых в сырце зависит от содержания влаги в исходном сырье и эффективности выведения хлористого водорода из реакционной массы в процессе синтеза пластификаторов.

Очистку сырых пластификаторов проводят, как правило, дистилляцией реакционных масс, от эффективности проведения которой зависят выход, качество перегнанных пластификаторов и количество образующихся отходов [1].

Известен способ дистилляции сырых пластификаторов, позволяющий получать перегнанные пластификаторы с низким, ≈0,0001% содержанием фенолов, кислотностью 0,03 мг КОН/г продукта и цветностью 20 единиц по шкале Хазена, которые отвечают нормативным требованиям на готовые продукты и не требуют дополнительной очистки [2,3]. Дистилляцию сырцов проводят на агрегате, состоящем из двух колонн. В первой колонне ведут отгонку триарилфосфата и непрореагировавших фенолов от высококипящих примесей, которые непрерывно отбираются в виде кубового остатка. Пары триарилфосфата и фенолов подают в верхнюю часть второй колонны, где они делятся на две фракции - фенолы и целевой продукт. Чистый триарилфосфат получают в виде жидкого сплава из основания колонны.

Недостаток способа заключается в сложной технологии, обусловленной необходимостью проведения процесса дистилляции в две стадии и сложном аппаратном оформлении процесса дистилляции, связанным с необходимостью использования и эксплуатации ректификационных колонн с низким перепадом давления на теоретическую тарелку.

Известен способ дистилляции сырцов триарилфосфатов с добавлением в сырец диалкилфосфорных кислот, применение которых улучшает разделение непрореагировавших фенолов и триарилфосфатов и обеспечивает получение перегнанных образцов триарилфосфатов с кислотностью 0,06 мг КОН/г продукта, цветностью до 30 единиц по шкале Хазена и следовыми количествами фенолов, которые отвечают нормативным требованиям на готовые продукты и не требуют дополнительной очистки [4]. Процесс осуществляют двухступенчатой фракционной дистилляцией сырых пластификаторов на роторно-пленочных аппаратах с выделением целевого продукта отгонкой из сырцов непрореагировавших фенолов с последующим отделением целевого продукта от высококипящих примесей во втором роторно-пленочном аппарате.

Недостатки способа заключаются в необходимости проведения процесса дистилляции в две стадии, в сложном аппаратном оформлении процесса дистилляции и возможности этерификации фенолами и выведения из фракционируемого сырца диалкилфосфорных кислот.

Наиболее близким к предлагаемому по технологии и технологическому оформлению процесса является способ очистки сырых пластификаторов путем фракционной дистилляции сырцов, который используют в условиях действующего производства [5-7].

Процесс фракционирования сырцов проводят в течение 24-30 ч с выделением целевых продуктов при остаточном давлении не более 20 мм рт.ст. при температурах 200-300оС. Фракцию, состоящую в основном из непрореагировавших фенолов (фенол, крезол, трет-бутилфенол), отгоняют при температурах в парах до 200-260оС и остаточном давлении не более 35 мм рт.ст. и возвращают в рецикл на стадию получения триарилфосфата. Триарилфосфаты отгоняют при 200-350оС и остаточном давлении не более 20 мм рт.ст. и подвергают дополнительной очистке путем последовательной обработки перегнанных образцов водными растворами щелочи и водой. В образовавшийся в процессе фракционной дистилляции жидкий кубовой остаток, состоящий в основном из смеси кислых ариловых эфиров фосфорной-, пиро-, полифосфорной кислот (данные по реакциям триарилфосфатов, кислых ариловых эфиров фосфорной-, пиро-, полифосфорных кислот с галоидангидридами арил-(алкил) фосфорных кислот, приводящих к образованию фосфорорганических соединений пиро-, полифосфорных структур, триарилфосфата и продуктов его частичного разложения, загружают новую порцию сырого пластификатора и операцию фракционной дистилляции проводят вновь. После проведения 8-12 операций фракционирования образовавшиеся кубовые остатки разлагают 10%-ной водной щелочью и направляют полученные стоки в сборники сточных вод.

Выход перегнанных триарилфосфатов составляет 86-95% от теоретического.

Недостаток способа заключается в снижении выхода триарилфосфата в процессе фракционной дистилляции за счет потерь целевых продуктов на побочные реакции с образованием высококипящих кислых ариловых эфиров фосфорно-, пиро-, полифосфорной кислот (жидкие кубовые остатки).

Цель изобретения состоит в разработке способа фракционной дистилляции сырых пластификаторов, позволяющего увеличить выход целевых продуктов и уменьшить количество жидких кубовых остатков.

Поставленная цель достигается проведением процесса фракционной дистилляции сырых пластификаторов с добавлением оксиэтилидендифосфоновой кислоты (ОЭДФ) в количестве 1-3%, лучше 2-3% к количеству кислых примесей сырца с проведением процесса дистилляции в течение 24-30 ч и выделением целевых продуктов при остаточном давлении 1-20 мм рт.ст. при 200-350оС.

Отличительный признак предлагаемого способа дистилляции состоит в том, что одновременно с процессом очистки, при фракционной дистилляции сырцов с добавлением оксиэтилидендифосфоновой кислоты, протекают реакции этерификации кислых ариловых эфиров фосфорной-, пирофосфорной кислот (компонентов жидких кубовых остатков) фенолами, приводящие к образованию триарилфосфатов. Образующаяся при реакциях этерификации вода гидролизует главным образом промежуточные хлорангидриды арилфосфорных кислот, кислые эфиры пирофосфорных кислот до кислых ариловых эфиров фосфорных кислот, последующее взаимодействие которых с фенолами, приводит к образованию триарилфосфатов.

Описываемый способ фракционной дистилляции сырых пластификаторов с добавлением оксиэтилидендифосфоновой кислоты в сравнении с известным (прототипом), позволяет увеличить выход целевых продуктов на 2,5-6,3% и уменьшить количество жидких кубовых остатков на 20-46% за счет их переработки в процессе фракционирования сырцов в целевые продукты.

Очистка промышленных образцов сырых пластификаторов проводилась на типовой установке для фракционирования высококипящих продуктов в вакууме - разгонный куб с электрообогревом объемом 6 л, насадка-каплеотбойник с "наколками" (длина насадки l = 15 см), прямой холодильник, вакуум-приемники. Отработка оптимального количества добавляемой в сырец оксиэтилидендифосфоновой кислоты проводилась при фракционировании сырца дифенил-n-трет-бутилфенилфосфата. Возможность переработки жидких кубовых остатков в целевые продукты при добавлении в сырцы ОЭДФ подтверждена примерами проведения процессов по этерификации кубовых остатков фенолами. Состав сырых пластификаторов определялся с применением ГЖХ-хроматографии (содержание основного вещества, свободных фенолов) на хроматографе марки "Цвет 100" с пламенно-ионизационным детектором (твердый носитель хроматон N-AW-DMCS, неподвижная жидкая фаза Aпиезон L, газ-носитель азот, длина колонки l = 1 м) и методом потенциометрического титрования (кислые примеси, универсальный иономер ЭВ-74, электрод стеклянный ЭСЛ-43-07, электрод вспомогательный хлорсеребряный ЭВЛ-1МЗ).

П р и м е р 1. Фракционная дистилляция сырца ДФ и БФФ (прототип). В разгонный куб загружают 4735 г сырого дифенил-n-трет-бутилфенилфосфата, содержащего 76,1 мас.% основного вещества, 16,2 мас.% свободных фенолов (в пересчете на фенол), 4,3 мас.% кислых примесей и фракционируют сырец в вакууме в течение 25 ч. При остаточном давлении ≈30 мм рт.ст. из сырца отгоняют 767 г свободных (непрореагировавших в процессе получения ДФ и БФФ) фенолов (фенол, n-трет-бутилфенол), точка кипения 95-138оС/ ≈30 мм рт.ст. (температура в кубе 190-200оС). После прекращения отгонки фенолов перегонную систему вакуумируют до остаточного давления ≈1 мм рт.ст. и из сырца отгоняют 3602 г дифенил-n-трет-бутилфенилфосфата, точка кипения 238-245оС/ ≈1 мм рт. ст. В остатке получают 366 г неперегоняемых жидких кубовых остатков, выход перегнанного ДФ и БФФ составляет 86,6% от теоретического.

П р и м е р 2. Переработка жидких кубовых остатков (стадии) фракционирования сырца ДФ и БФФ в целевой продукт.

В разгонный куб загружают 366 г жидких кубовых остатков от фракционной дистилляции сырца ДФ и БФФ, 3,7 г оксиэтилидендифосфоновой кислоты (2 мас.% в пересчете на кислые примеси сырца), 4365 г фенола и полученную смесь фракционируют в вакууме в течение 25 ч. В результате фракционирования получают 4327 г фенолов, точка кипения 94-98оС/ ≈30 мм рт.ст. (температура в кубе 170-200оС), 211 г ДФ и БФФ, точка кипения 237-244оС/ ≈1 мм рт.ст. (температура в кубе 250-300оС).

Найдено, %: С 68,44; Н 5,89; Р 8,22

Вычислено, %: С 69,102; Н 6,062; Р 8,099 и 197 г жидких кубовых остатков.

Выход перегнанного ДФ и БФФ - 83,0% от теоретического. Степень переработки жидких кубовых остатков 46,2%.

П р и м е р 3. Фракционирование сырца ДФ и БФФ с добавлением ОЭДФ в количестве 2 мас.% в расчете на кислые примеси сырца.

В разгонный куб загружают 4735 г сырца ДФ и БФФ идентичного состава (пример 1), 3,7 г ОЭДФ и сырец (более точно - реакционную массу) фракционируют в вакууме в течение 25 ч. В результате фракционирования получают 727 г непрореагировавших фенолов, точка кипения 96-138оС/ ≈30 мм рт.ст., и 3901 и ДФ и БФФ, точка кипения 237-245оС/ ≈1 мм рт.ст. В остатке получают 211 г неперегоняемых жидких кубовых остатков.

Выход перегнанного ДФ и БФФ - 91,4% от теоретического. Степень переработки жидких кубовых остатков (в сравнении с примером 1) 42,3%.

П р и м е р 4. Фракционирование сырца ДФ и БФФ с добавлением 3 мас.% ОЭДФ в расчете на кислые примеси сырца.

В разгонный куб загружают 4735 г сырца ДФ и БФФ аналогичного состава, 6,1 г ОЭДФ и сырец фракционируют в вакууме в течение 26 ч. В результате фракционирования получают 719 г фенолов, точка кипения 92-136оС/ ≈25 мм рт. ст., 3809 г ДФ и БФФ, точка кипения 254-262оС/ ≈3 мм рт.ст. и 206,7 г жидких кубовых остатков.

Выход перегнанного ДФ и БФФ - 91,5% от теоретического. Степень переработки жидких кубовых остатков (в сравнении с примером 1) - 43,5%.

П р и м е р 5. Фракционирование сырца ДФ и БФФ с добавлением 4,9 мас.% ОЭДФ в расчете на кислые примеси сырца.

Фракционированием в вакууме в течение 26 ч 4735 г сырого ДФ и ВФФ аналогичного состава с добавлением 10 г ОЭДФ получают 717 г свободных фенолов, точка кипения 88-132оС/20 мм рт.ст., 3810 г ДФ и БФФ, точка кипения 253-262оС/3 мм рт.ст. и 208 г неперегоняемых жидких кубовых остатков.

Выход перегнанного ДФ и БФФ - 91,6% от теоретического. Степень переработки жидких кубовых остатков 43,2%.

П р и м е р 6. Фракционирование сырца ДФ и БФФ с добавлением 1 мас.% ОЭДФ в расчете на кислые примеси сырца.

Фракционированием в вакууме в течение 26,5 ч 4735 г сырого ДФ и БФФ аналогичного состава с добавлением 2,1 г ОЭДФ получают 730 г свободных фенолов, точка кипения 87-133оС/ ≈20 мм рт.ст., 3775 г ДФ БФФ, точка кипения 262-272оС/≈6 мм рт.ст. и 230 г неперегоняемых кубовых остатков.

Выход ДФ и БФФ - 90,7% от теоретического. Степень переработки жидких кубовых остатков 37,2%.

П р и м е р 7. Фракционирование сырца ДФ и БФФ с добавлением 0,5 мас.% ОЭДФ в расчете на кислые примеси сырца.

Фракционированием в вакууме в течение 26,5к ч 4735 г сырца ДФ и БФФ аналогичного состава с добавлением 1 г ОЭДФ получают 742 г свободных фенолов, точка кипения 87-134оС/ ≈20 мм рт. ст.. 3691 г ДФ и БФФ, точка кипения 260-272оС/ ≈6 мм рт.ст. и 296 г неперегоняемых жидких кубовых остатков.

Выход ДФ и БФФ 88,7% от теоретического. Степень переработки жидких кубовых остатков 19,2%.

П р и м е р 8. Фракционирование сырца ДФ и БФФ при повторном использовании ОЭДФ.

В разгонный куб, содержащий 296 г жидких кубовых остатков опыта 7 (в том числе 1 г ОЭДФ), загружают 4735 г сырого ДФ и БФФ и полученную смесь в количестве 5031 г, содержащую 74,8% основного вещества, 15,2% свободных фенолов и 6,7% кислых примесей, фракционируют в вакууме в течение 26,5 ч. В результате фракционирования получают 745 г свободных фенолов, точка кипения 89-135оС/20 мм рт.ст., 3703 г ДФ и БФФ, точка кипения 258-270оС/5 мм рт.ст. и 586 г неперегоняемых жидких кубовых остатков.

Выход перегнанного ДФ и БФФ 88,6% от теоретического. Степень переработки жидких кубовых остатков 11,5%.

П р и м е р 9. Фракционирование сырца ДФ и БФФ в присутствии жидких кубовых остатков при добавлении 2,5 мас.% ОЭДФ в расчете на кислые примеси сырца.

В разгонный куб загружают 4735 г сырого ДФ и БФФ, содержащего 76,1 мас. % основного вещества, 16,2 мас.% свободных фенолов, 4,3 мас.% кислых примесей, 8,4 г ОЭДФ и 295 г предварительно полученных жидких кубовых остатков с содержанием кислых компонентов в количестве 44,6 мас.%. Полученную смесь, содержащую 74,8 мас.% основного вещества, 15,2 мас.% свободных фенолов, 6,7 мас.% кислых примесей, фракционируют в вакууме в течение 27 ч. В результате фракционирования получают 681 г фенолов, точка кипения 91-135оС/20 мм рт. ст. , 3950 г ДФ и БФФ, точка кипения 257-271оС/5 мм рт.ст. и 407 г неперегоняемых жидких кубовых остатков.

Выход ДФ и БФФ 94,6% от теоретического. Степень переработки жидких кубовых остатков 38,6%.

П р и м е р 10. Фракционирование сырца трифенилфосфата (ТФФ), прототип.

В разгонный куб загружают 5016 г сырца трифенилфосфата, содержащего 91,9 мас.% основного вещества, 5,6 мас.% свободных фенолов, 1,9 мас.% кислых примесей, и фракционируют сырец в вакууме в течение 27 ч. При остаточном давлении 25 мм рт.ст. из сырца отгоняют 280 г непрореагировавших в процессе получения ТФФ фенолов, точка кипения 89-91оС/С ≈25 мм рт.ст. После прекращения отгонки фенолов перегонную систему вакуумируют до остаточного давления 10 мм рт.ст. и из сырца отгоняют 4552 г трифенилфосфата, точка кипения 243-246оС/ ≈10 мм рт.ст. В остатке получают 184 г жидких кубовых остатков. Выход перегнанного ТФФ 93,3% от теоретического.

П р и м е р 11. Переработка жидких кубовых остатков стадии фракционирования сырца ТФФ в целевой продукт.

В 184 г жидких кубовых остатков опыта 10, содержащих 51,8 мас.% кислых примесей, загружают 4832 г фенола и 2 г ОЭДФ (2,1 мас.% в расчете на кислые примеси) и полученную смесь фракционируют в вакууме в течение 27 ч. В результате фракционирования получают 4800 г свободных фенолов, точка кипения 89-92оС/ ≈25 мм рт.ст. (температура куба 170-200оС), 111 г ТФФ, точка кипения 242-246оС/10 мм рт.ст. (температура в кубе 260-300оС); точка плавления 39-40оС (литературные данные для ТФФ: точка кипения 245оС/11 мм рт.ст., точка плавления 40,9оС [10]).

Найдено, %: С 66,12; Н 4,54; Р 9,61

Вычислено, %: С 66, 260; Н 4,633; Р 9,493.

В остатке получают 107 г неперегоняемых жидких кубовых остатков.

Выход перегнанного ТФФ 89,2% от теоретического. Степень переработки жидких кубовых остатков 41,8%.

П р и м е р 12. Фракционирование сырца ТФФ с добавлением ОЭДФ в количестве 2,1 мас.% в расчете на кислые примеси сырца.

В разгонный куб загружают 5016 г сырого трифенилфосфата аналогичного состава (опыт 10). 2 г ОЭДФ и сырец фракционируют в вакууме в течение 27 ч. В результате фракционирования получают 251 г свободных фенолов, точка кипения 90-92,5оС/25 мм рт.ст., 4660 г ТФФ, точка кипения 242-245,5оС/10 мм рт. ст. и 106 г неперегоняемых кубовых остатков.

Выход перегнанного ТФФ 95,5% от теоретического.

Степень переработки жидких кубовых остатков 41,9% (в сравнении с опытом 10).

П р и м е р 13. Фракционирование сырца ТФФ с добавлением ОЭДФ в количестве 3,1 мас.% в расчете на кислые примеси сырца.

В разгонный куб загружают 5016 г сырца ТФФ аналогичного состава, 3 г ОЭДФ и фракционируют сырец в вакууме в течение 27 ч. В результате фракционирования получают 250 г фенолов, точка кипения 94-96оС/≈30 мм рт.ст., 4665 г ТФФ, точка кипения 244-247оС/12 мм рт.ст. и 104 г неперегоняемых жидких кубовых остатков.

Выход перегнанного ТФФ 95,6% от теоретического.

Степень переработки жидких кубовых остатков 43,4% (в сравнении с опытом 10).

П р и м е р 14. Фракционирование сырца ТФФ при повторном использовании ОЭДФ.

В разгонный куб, содержащий 104 г жидких кубовых остатков опыта 13 (в том числе 3 г ОЭДФ), загружают 5016 г сырца ТФФ аналогичного состава (опыт 10) и смесь, содержащую 90% основного вещества, 5,5% свободных фенолов, 2,11% кислых примесей, фракционирую т в вакууме в течение 28 ч. В результате фракционирования получают 247 г фенолов, точка кипения 94,5-97оС/ ≈30 мм рт. ст. , 4672 г ТФФ, точка кипения 239-243оС/≈10 мм рт.ст. и 201 г неперегоняемых жидких кубовых остатков.

Выход перегнанного ТФФ 95,8% от теоретического.

Степень переработки жидких кубовых остатков 30,3%.

П р и м е р 15. Фракционирование сырца дифенил-n-крезилфенилфосфата (пластификатор марки "В"), прототип.

В разгонный куб загружают 4872 г сырого пластификатора марки "В", содержащего 80,2 мас. % основного вещества, 15,4 мас.% свободных фенолов, 3,9 мас.% кислых примесей и сырец фракционируют в вакууме. В результате фракционирования получают 750 г свободных фенолов, точка кипения 92,5-105оС/ ≈25 мм рт.ст., 3826 г дифенилкрезилфосфата, точка кипения 217-221оС/ ≈3 мм рт. ст. и 295 г неперегоняемых жидких кубовых остатков.

Выход перегнанного дифенилкрезилфосфата 91,3% от теоретического.

П р и м е р 16. Переработка жидких кубовых остатков стадии фракционирования пластификатора марки "В" в целевой продукт.

К 296 г жидких кубовых остатков опыта 15 добавляют 4576 г фенолов (при соотношении фенол: n-креозол 2:1), 5,7 г ОЭДФ и полученную смесь, содержащую 96,1% свободных фенолов, 3,9% кислых примесей, фракционируют в вакууме в течение 27 ч. В результате фракционирования получают 4530 свободных фенолов, точка кипения 92-106оС/≈25 мм рт.ст., 208 г дифенил-n-крезилфосфата, точка кипения 217-222оС/3 мм рт.ст. d420 1,191; nD20 1,5586.

Найдено, %: С 66,93; Н 4,98; Р 9,27.

Вычислено, % : С 67,058; Н 5,034; Р 9,101 (литературные данные для дифенил-n-крезилфосфата: точка кипения 218-220оС/3 мм рт.ст., d420 1,208; nD20 1,560-1,563 [10]) и 140 г неперегоняемых жидких кубовых остатков.

Выход дифенил-n-крезилфенилфосфата 85,1% от теоретического. Степень переработки жидких кубовых остатков 52,7%.

П р и м е р 17. Фракционирование сырца пластификатора марки "В" с добавлением ОЭДФ в количестве 3 мас.% в расчете на кислые примеси сырца.

В разгонный куб загружают 4872 г сырого пластификатора марки "В" аналогичного состава (опыт 15), 5,7 г оксиэтилидендифосфоновой кислоты и сырец фракционируют в вакууме в течение 27 ч. В результате фракционирования получают 690 г свободных фенолов, точка кипения 92-106оС/ ≈25 мм рт.ст., 4030 г дифенил-n-крезилфосфата, точка кипения 218,5-221оС/3 мм рт.ст. и 157,7, неперегоняемых жидких кубовых остатков.

Выход перегнанного дифенил-n-крезилфосфата 96,2% от теоретического. Степень переработки жидких кубовых остатков 46,7% (в сравнении с кубовыми остатками опыта 15).

П р и м е р 18. Фракционирование сырца дифенил-n-крезилфосфата при повторном использовании ОЭДФ.

В разгонный куб, содержащий 157,7 г жидких кубовых остатков опыта 17 (в том числе 5,7 г ОЭДФ), загружают 4872 г сырца дифенил-n-крезилфосфата аналогичного (опыт 15) состава и полученную смесь, содержащую 77,7 мас.% основного вещества, 14,9% свободных фенолов, 4,42% кислых примесей, фракционируют в вакууме в течение 28 ч. В результате фракционирования получают 681 г свободных фенолов, точка кипения 96-107оС/ ≈25 мм рт.ст., 4070 г дифенил-n-крезилфосфата, точка кипения 217-221оС/3 мм рт.ст. и 279 г неперегоняемых жидких кубовых остатков.

Выход перегнанного дифенил-n-крезилфосфата 97,1% от теоретического. Степень переработки жидких кубовых остатков 38,6%.

П р и м е р 19. Фракционирование сырого n-трикрезилфосфата, ТКФ (прототип).

В разгонный куб помещают 5100 г сырца n-трикрезилфосфата, содержащего 79,5 мас. % основного вещества, 15,8 мас.% свободных n-крезолов, 4,2 мас.% кислых примесей и сырец фракционируют в вакууме в течение 27 ч. В результате фракционирования получают 801 г свободных n-крезолов, точка кипения 103-106оС/ ≈25 мм рт.ст., 3962 г n-трикрезилфосфата, точка кипения 219-224оС/3 мм рт.ст., и 337 г неперегоняемых жидких кубовых остатков.

Выход перегнанного n-трикрезилфосфата 87,4% от теоретического.

П р и м е р 20. Переработка жидких кубовых остатков стадии фракционирования n-трикрезилфосфата в целевой продукт.

К 337 г жидких кубовых остатков опыта 19 добавляют 4763 г n-крезола, 5,3 г оксиэтилидендифосфоновой кислоты и полученную смесь содержащую 93,4 мас.% свободных n-крезолов, 4,2 мас.% кислых примесей фракционируют в вакууме в течение 27,5 ч. В результате фракционирования получают 4703 г непрореагировавших n-крезолов, точка кипения 102-105оС/20 мм рт.ст. (температура куба 180-200оС), 244 г n-трикрезилфосфата, точка кипения 217-224оС/3 мм рт. ст.

Найдено, %: С 67,92; Н 5,61; Р 8,51

Вычислено, %: С 68,472; Н 5,746; Р 8,408) и 158 г неперегоняемых жидких кубовых остатков.

Выход перегнанного трикрезилфосфата 86,0% от теоретического. Степень переработки жидких кубовых остатков 63,1%.

П р и м е р 21. Фракционирование сырца n-трикрезилфосфата с добавлением ОЭДФ в количестве 2,5 мас.% в расчете на кислые примеси сырца.

В разгонный куб загружают 5100 г сырого трикрезилфосфата, содержащего 79,5 мас.% основного вещества, 15,8 мас.% свободных фенолов, 4,2 мас.% кислых примесей, 5,3 г ОЭДФ и сырец фракционируют в вакууме в течение 27 ч. В результате фракционирования получают 733 г свободных n-крезолов, точка кипения 103-107оС/ ≈25 мм рт.ст., 4193 г n-трикрезилфосфата, точка кипения 218-225оС/3 мм рт.ст. и 179 г неперегоняемых жидких кубовых остатков.

Выход перегнанного трикрезилфосфата 92,5% от теоретического. Степень переработки жидких кубовых остатков (в сравнении с опытом 19) 46,8%.

П р и м е р 22. Фракционирование сырца n-трикрезилфосфата при повторном использовании оксиэтилидендифосфоновой кислоты.

К 179 г жидких кубовых остатков опыта 21, содержащих 5,3 г ОЭДФ добавляют 5100 г сырого трикрезилфосфата аналогичного состава (опыт 19) и полученную смесь, содержащую 76,8 мас.% основного вещества, 15,3% свободных крезолов, 4,8% кислых примесей, фракционируют в вакууме в течение 29 ч. В результате фракционирования получают 722 г свободных крезолов, точка кипения 103-107,5оС/25 мм рт.ст., 4250 г трикрезилфосфата, точка кипения 230-236оС/ ≈6 мм рт.ст. (температура куба 280-320оС) и 307 г неперегоняемых жидких кубовых остатков.

Выход перегнанного ТКФ 93,7% от теоретического. Степень переработки жидких кубовых остатков 40,5%.

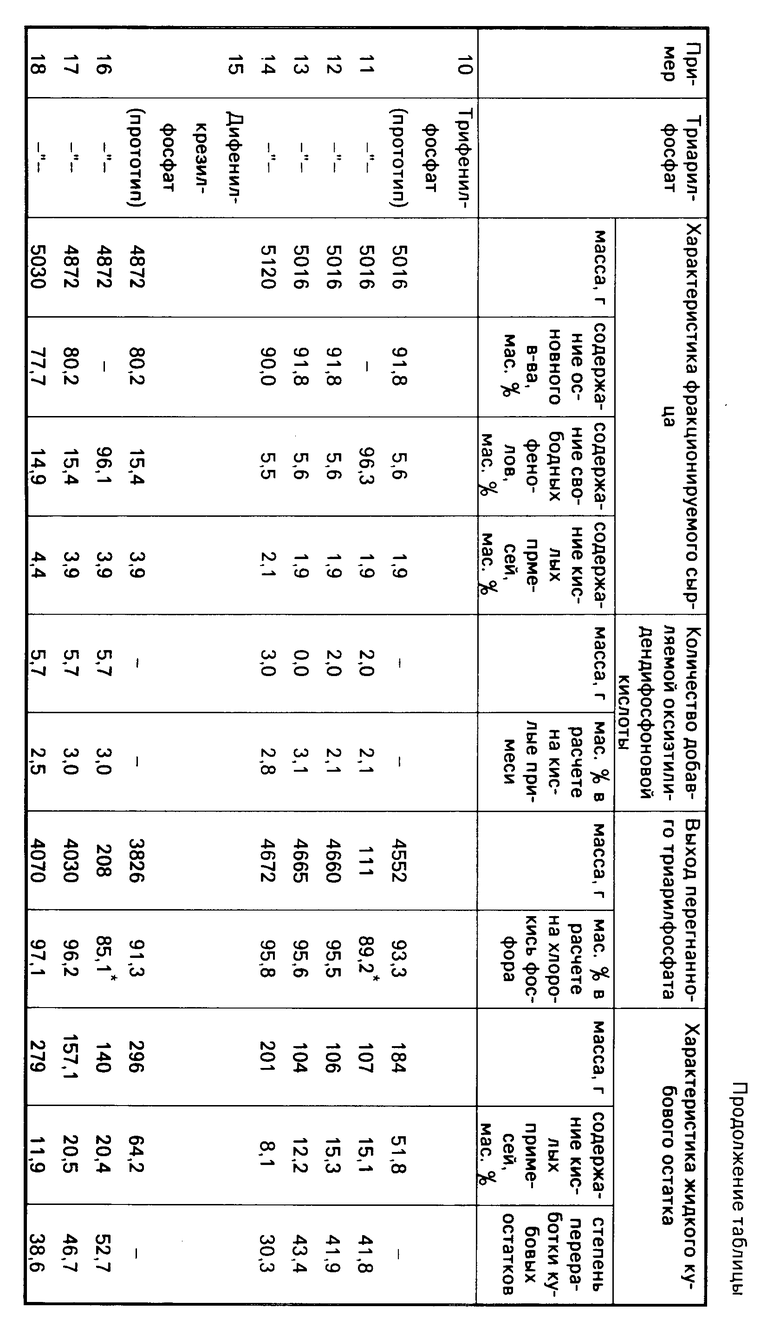

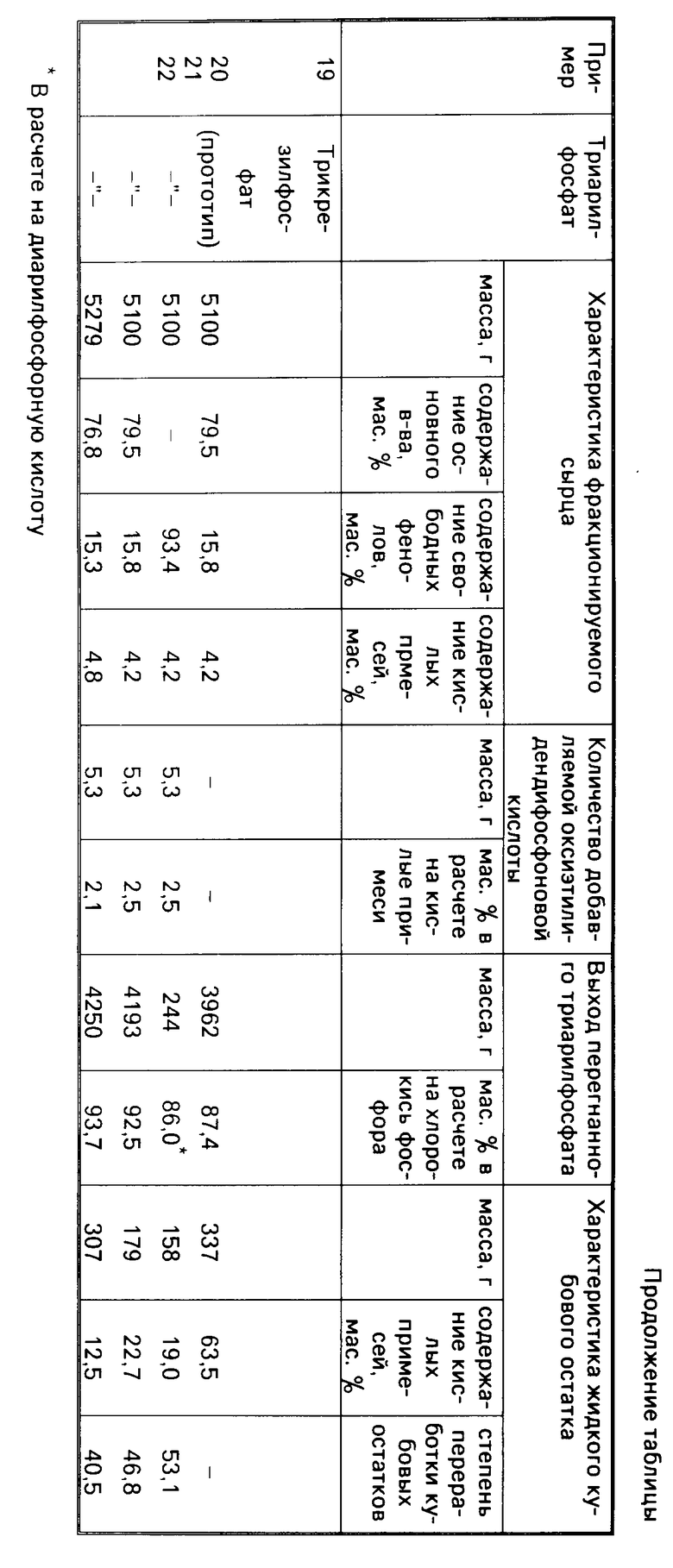

Сравнительные характеристики известного и предлагаемого способов фракционной дистилляции сырцов триарилфосфатов с указанием достигаемого положительного эффекта представлены в таблице.

Как следует из полученных данных, приведенных в таблице, проведение процессов фракционной дистилляции сырых пластификаторов с добавлением оксиэтилидендифосфоновой кислоты в количествах меньше 1 мас.% в расчете на кислые примеси сырца, приводит к незначительному увеличению выходов целевых продуктов (< 2%) и снижению количества неперегоняющихся жидких кубовых остатков меньше чем на 20%. С другой стороны, проведение процессов фракционной дистилляции сырых пластификаторов с добавлением ОЭДФ в количестве более 3 мас.% (опыт 5) в расчете на кислые примеси сырца нецелесообразно, так как не приводит к увеличению выхода целевых продуктов выше 6,5%. Образцы имеют кислотность 1,1-6,4 мг КОН/г и цветность 100-160 (платиново-кобальтовая шкала).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ДИЭТАНОЛАМИНА ОТ ПРИМЕСЕЙ | 2012 |

|

RU2491981C1 |

| Способ очистки триарилфосфатов | 1985 |

|

SU1268587A1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ДИЭТАНОЛАМИНА ОТ ПРИМЕСЕЙ | 2012 |

|

RU2487113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛФОСФАТОВ | 1991 |

|

RU2028299C1 |

| Способ получения основы огнестойкого масла | 2018 |

|

RU2672360C1 |

| Способ выделения @ -капролактама | 1973 |

|

SU946400A3 |

| Способ получения триацетина (варианты) | 2023 |

|

RU2827691C1 |

| Способ дистилляции аллиловых эфиров фталевых кислот | 1978 |

|

SU767084A1 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ ГИДРОКСИАЦЕТОНА | 2006 |

|

RU2323202C1 |

Использование: в химии триарилфосфатов, в частности в способе очистки последних. Сущность изобретения: очистку ведут дистилляцией триарилфосфатов в присутствии 1-3 мас.% оксиэтилидендифосфоновой кислоты в расчете на кислые примеси сырца при 200-350°С и 1-20 мм рт.ст. 1 табл.

СПОСОБ ОЧИСТКИ ТРИАРИЛФОСФАТОВ общей формулы (RO)2(R1O)P = O, где R = C6H5 - ; R1 = C6H5, n-CH3C6H4, n(CH3)3CC6H4, полученных каталитической

этерификацией хлорокиси фосфора, путем фракционной дистилляции триарилфосфата-сырца в вакууме в течение 24 - 30 ч с выделением целевого продукта при остаточном давлении 1 - 20 мм рт.ст. при 200 - 350oС, отличающийся тем, что в триарилфосфат-сырец добавляют перед дистилляцией оксиэтилидендифосфоновую кислоту в количестве 1 - 3 мас.% в расчете на кислые примеси сырца.

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1994-09-15—Публикация

1992-11-24—Подача