Изобретение относится к органическому синтезу и касается способа получения основы огнестойкого триарилфосфатного масла

Триарилфосфаты, обладающие огнестойкостью, высокой устойчивостью к окислению и термическому разложению, находят применение как турбинные масла, гидравлические жидкости, пластификаторы полимеров. Наиболее востребованные современные основы огнестойких масел представлены смесевыми композициями триарилфосфатов, в которых арильные группы содержат алкильные заместители, в частности, трет-бутильные. Композиции представлены нейтральными полными эфирами фосфорной кислоты с фенолом и пара-трет-бутилфенолом, включая смешанные. Эксплуатационные свойства таких композиций зависят от их состава.

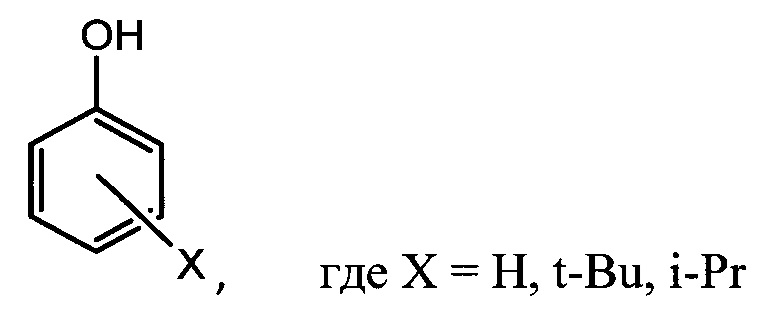

Общим приемом получения синтетических эфиров триарилфосфатов является алкилирование фенола алкенами (пропилен, изобутилен) с получением смеси фенола и алкилированного фенола общей формулы:

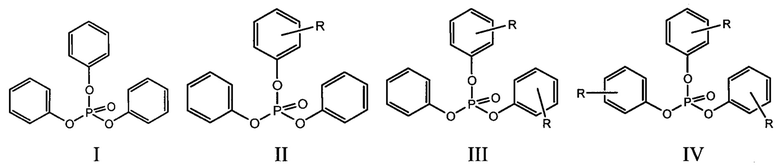

с последующим взаимодействием этой смеси с хлорокисью фосфора и образованием смешанных алкиларил(фенил)фосфатов. Обычно продукт взаимодействия хлорокиси фосфора со смесью фенола и алкилированного фенола представляет собой статистическую смесь - композицию, состоящую из компонентов: трифенилфосфата (I), (алкилфенил)дифенилфосфата (II), ди(алкилфенил)фенилфосфата (III) и три(алкилфенил)фосфата (IV):

Физические и эксплуатационные свойства получаемого продукта зависят от степени алкилирования бензольного кольца: повышение содержания алкилированных производных в составе композиции приводит к увеличению вязкости материала и повышению температуры его застывания. Степень алкилирования бензольных колец в композиции, т.е. доля фосфатов II, III, IV, оказывает влияние также на термическую, окислительную и гидролитическую устойчивость материала, причем каждый из входящих в состав композиции индивидуальных эфиров обладает специфическими качествами.

Согласно способу, описанному в US 4087386 А, опубл. 02.05.1978, сначала проводят алкилирование фенола алкенами (пропилен, изобутилен) с получением смеси фенола и алкилфенола, последующее взаимодействие этой смеси с хлорокисью фосфора при катализе хлоридом магния позволяет получить смешанные алкиларил(фенил)фосфаты с выходом до 94 масс %.

По способу, описанному в US 4093680 А, опубл. 06.06.1978, взаимодействие смеси фенола и алкилфенола, полученного алкилированием фенола пропиленом или изобутиленом, с хлорокисью фосфора проводят при температуре 50-150°С в течение 8 ч. Полученный продукт представляет собой смесь трифенилфосфата, три(трет-бутилфенил)фосфата и смешанных фосфатов в различных пропорциях.

Недостатком описанных способов является тот факт, что в такого рода композициях массовое содержание I обычно составляет 5-50%, что превышает требуемое для турбинного масла и гидравлической системы управления.

Составы коммерческих смесей фенил/пара-трет-бутилфенилфосфатов должны отвечать требованиям их практического использования. Так, композиция, предназначенная для использования в качестве огнестойкого масла в гидравлической системе управления, представлена эфирами с доминирующим содержанием II и малым содержанием I, масс % : I - 0-4, II - 65-85, III - 10-30, IV - 0-10. Эта же композиция может быть применена в качестве основы огнестойкого турбинного масла. Fyrquel® ЕНС Plus. Electro-Hydraulic Control Fluid. ICL Industrial Products. Product Bulleten. [Найдено 05.09.2017]. Найдено в Интернет:<http://icl-ip.com/wp-content/uploads/2012/03/7080_enFyrquel_ЕНС_Plus.pdf.>

Известны различные способы получения синтетических полных эфиров триарилфосфатов. Взаимодействие хлорокиси фосфора с фенолами, замещенными фенолами или их смесью проводят в присутствии катализатора, например безводного хлорида магния, при нагревании от 80 до 170°С. Процесс протекает легко, однако осложнен образованием продуктов неполной этерификации хлорокиси фосфора, для отделения которых требуется многократное фракционирование. К.А. Андрианов, Л.М. Хананашвили. Технология элементоорганических мономеров и полимеров. М., Химия, с. 333, 1973.

Известно использование хлоридатов - фенилдихлорфосфата и дифенилхлорфосфата в качестве исходных соединений для получения композиций огнестойких жидкостей с пониженным содержанием I. В описанных примерах дифенилхлорфосфат или смесь дифенилхлорфосфата и фенилдихлорфосфата, взятых в массовом отношении 10:1, вводили во взаимодействие с пара-трет-бутилфенолом в присутствии MgCl2 при температуре 120-170°С в течение 5-12 ч. Катализатор отмывали от продукта водой, непрореагировавший фенол отгоняли в вакууме при температуре 100°С. Выходы продуктов составляли 95-96 масс %. Основными продуктами являлись эфиры II до 98 масс % и III - 0,6-13,7 масс %. Причем в случае использования дифенилхлорфосфата в продуктовой смеси присутствовал также эфир IV 1,8 масс %, а при использовании смеси дифенилхлорфосфата и фенилдихлорфосфата -эфир I в количестве 0,7 масс %. Представлены примеры синтеза триарилфосфатов с аналогичным преобладанием II до 86 масс % в продукте из POCl3 и смеси фенола и орто- или пара-трет-бутилфенола. На первой стадии POCl3 реагирует с трет-бутилфенолом при температуре 100-180°С в течение 14-18 ч с образованием моно- и дихлоридатов. Затем, после охлаждения реакционной смеси до температуры 100°С и добавления к ней фенола и MgCl2, реакцию продолжают при температуре 100-180°С еще в течение 6 ч. После отмывки катализатора водой и отгонки остаточных фенолов выходы триарилфосфатов составляли 92-94 масс %. Массовое отношение смеси орто- или пара-трет-бутилфенол/фенол, взятое для получения такой композиции, составляло.8/1 или 0.9/1 соответственно. Содержание эфира I в обоих случаях не превышает 4,4 масс %. US 6242631 В1, опубл. 05.06.2001.

Недостатком способа является чрезмерно высокая концентрация II в продукте при незначительном содержании других эфиров, в частности, соединения III, или даже при их полном отсутствии, например эфиров I или IV, что приводит к пониженному значению температуры вспышки результирующего масла: нормируемое значение температуры вспышки в открытом тигле составляет > 240°С, в то время как для II оно равно 195°С. Для осуществления способа требуется дополнительная очистка хлоридатов и пара-трет-бутилфенола до чистоты > 99%.

Недостатком является, кроме того, использование избытка пара-трет-бутилфенола, который после завершения реакции подлежит удалению под вакуумом.

Известен способ получения композиции I-IV путем этерификации POCl3 фенолом и пара-трет-бутилфенолом с низким содержанием трифенилфосфата. Это обеспечивается дополнительной технологической стадией дистилляции трифенилфосфата из смеси фосфатов. Однако получаемый продукт оказывается обогащенным ди- и триалкилзамещенными фосфатами (III и IV) при малом содержании алкилфенилдифенилфосфата (II), что приводит к слишком высокой вязкости продукта -85 сСт при температуре 40°С. US 5206404 А, опубл. 27.04.1993.

Общим недостатком описанных способов является применение в качестве сырья токсичного и неустойчивого POCl3, либо труднодоступных и весьма нестабильных хлоридатов, присутствие в потоках технологического цикла хлороводорода, образующегося в качестве сопряженного продукта. Хлороводород требует специальных способов улавливания и утилизации, связанных с использованием коррозионно-стойкого оборудования, а также применения стадий по очистке конечного продукта от летучих кислых примесей, что значительно ухудшает экономические показатели процесса.

Наиболее близким техническим решением к предложенному способу является способ переэтерификации трифенилфосфата алкилзамещеными фенолами с образованием смешанных полных триарилфосфатов, который осуществляют нагреванием смеси трифенилфосфата и соответствующего алкилфенола (например, пара-трет-бутилфенола) при температуре 100-120°С в присутствии катализатора карбоната калия (K2CO3) или фторида калия (KF) в количестве 1,0 масс %. Мольное отношение реагентов трифенилфосфат : пара-трет-бутилфенол составляет 1:3. Получают композицию смешанных эфиров состава, масс %: трифенилфосфат I - 11-14, (пара-трет-бутилфенил)дифенилфосфат II - 28-38, ди(пара-трет-бутилфенил)фенилфосфат III - 38-40, три(пара-трет-бутилфенил)фосфат IV - 18-19. US 6075158 А, опубл. 13.06.2000.

Недостатком этого способа является несоответствие состава полученной композиции составу огнестойкого коммерческого масла: смесь обогащена фосфатами с алкилированными бензольными кольцами III и IV и характеризуется превышением содержания I.

Техническая задача, решаемая изобретением, состоит в разработке способа получения основы огнестойких масел, исходя из коммерчески доступного и стабильного исходного реагента с получением смесей нейтральных (алкиларил)арилфосфатов I-IV с заданным составом для использования в качестве основы огнестойких турбинных масел и в гидравлических системах управления.

Технический результат заключается в получении целевого продукта, соответствующего составам коммерческих смесей фенил/пара-трет-бутилфенилфосфатов, отвечающим требованиям для использования в качестве основы огнестойкого турбинного масла и в гидравлических системах управления, в упрощении процесса его получения с выходом, превышающим 90 масс %.

Технический результат достигается тем, что проводят смешивание трифенилфосфата с пара-трет-бутилфенолом в мольном отношении 1:(0,45-0,55) и катализатором карбонатом калия, полученную смесь нагревают, постепенно увеличивая температуру до 200°С под вакуумом при остаточном давлении 10-15 мм рт.ст., непрерывно отгоняя фенол, по окончании отгонки фенола реакционную смесь охлаждают до температуры 40-45°С, после чего катализатор нейтрализуют неорганической кислотой, осадок отфильтровывают, фильтрат подвергают вакуумной фракционной перегонке при остаточном давлении 10-15 мм рт.ст., при этом во время отгонки избыточного трифенилфосфата температуру поддерживают в интервале температур кипения трифенилфосфата. Причем, при смешивании вносят 0,5-1,0 масс % карбоната калия в расчете на трифенилфосфат, а в качестве неорганической кислоты используют соляную или серную кислоту.

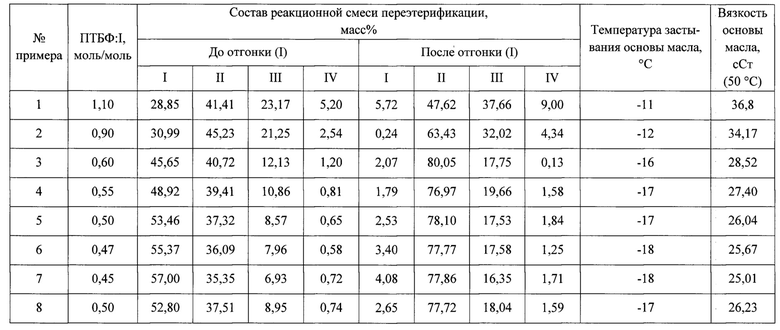

При переэтерификации трифенилфосфата I пара-трет-бутилфенолом (ПТБФ) содержание каждого из эфиров (I-IV) в различных составах результирующей основы огнестойкого масла определяется мольным отношением ПТБФ: I. Температура застывания основы огнестойкого масла и ее вязкость зависят от состава композиции I-IV, который, в свою очередь, определяется мольным отношением компонентов II/III в составе основы огнестойкого масла при относительно небольшом содержании симметричных фосфатов I и IV. В таблице 1 приведены составы реакционных смесей переэтерификации, температура застывания основы огнестойкого масла и ее вязкость при изменении мольного отношения ПТБФ : I.

Использование доступного и недорогого трифенилфосфата и недостатка пара-трет-бутилфенола при мольном отношении ПТБФ : трифенилфосфат на стадии переэтерификации равном (0,45-0,55): 1, с последующей отгонкой избыточного трифенилфосфата, обеспечивают получение основы огнестойкого масла, отвечающего следующему типичному составу, масс % : трифенилфосфат I - 1,8-4,0, алкилфенилдифенилфосфат II - 77-78, ди(алкилфенил)фенилфосфат III - 16-19, три(алкилфенил)фосфат IV - 1,2-1,8. При этом выбранные отношения реагентов способствуют количественной конверсии пара-трет-бутилфенола, избыточный трифенилфосфат используют повторно в рецикле на стадии переэтерификации, а выделяющийся фенол - для получения трифенилфосфата.

Мольное отношение ПТБФ : I в диапазоне 0,45-0,55 позволяет получить основу огнестойкого масла с нормируемыми значениями температуры застывания (не выше минус 17°С) и вязкости при 50°С (не ниже 23 сСт) для огнестойкого турбинного масла.

Мольное отношение алкилзамещенный фенол : трифенилфосфат, находящееся в пределах 0,45-0,55, обеспечивает отношение II: III, соответствующее эксплуатационным характеристикам основы огнестойкого масла. При мольном отношении ПТБФ : I < 0,45, концентрация I в целевом продукте оказывается слишком высокой, что приведет к большой кратности рецикла I, при отношении > 0,55 не обеспечивается требуемая вязкость.

Условия осуществления процесса, позволяющие удалить избыточный трифенилфосфат и понизить его содержание до требуемых значений (0-4 масс %) путем отгонки без существенного изменения мольного отношения II : III, представлены в таблице 1. С целью наиболее полного использования исходного фенола и трифенилфосфата при повторении технологического цикла их рециклизуют на стадию получения трифенилфосфата и на стадию переэтерификации пара-трет-бутилфенолом, соответственно.

Существенным отличием является также то, что процесс отгонки I ведут после дезактивации катализатора. Для отгонки используют обогреваемую насадочную колонку, температура которой должна быть близка к температуре паров трифенилфосфата. Процесс проводят при постепенном повышении температуры куба от 270 до 300°С под вакуумом при остаточном давлении в системе 10-15 мм рт.ст. Более низкий вакуум, повышение температуры колонки и куба и, как следствие, увеличение скорости отгонки, приводят к уносу II (Ткип 258°С / 10 мм рт.ст.), а присутствие катализатора вызывает изменение состава композиции.

Удаление фенола, выделяющегося при переэтерификации, как и удаление избыточного трифенилфосфата ведут отгонкой с использованием обогреваемой насадочной колонки при остаточном давлении в системе 10-15 мм рт.ст. Причем необходимо соблюдать определенный температурный режим колонки и куба: в течение реакции отгонку фенола проводят, поддерживая температуру колонки равной температуре паров фенола при постепенном повышении температуры куба от 120 до 200°С; при удалении трифенилфосфата из полученной реакционной смеси температура колонки должна быть близка к температуре паров трифенилфосфата, а температуру куба при этом постепенно повышают от 260 до 280°С.

Организация процесса с применением обогреваемой насадочной колонки при контроле температурного режима колонки и куба препятствует потере пара-трет-бутилфенола в процессе отгонки, обеспечивает возможность контроля скорости отбора и наиболее полное удаление фенола из реакционной смеси, что способствует смещению химического равновесия в сторону образования продуктов II-IV.

В составе триарилфосфатов основы огнестойких масел наиболее часто используют смешанные эфиры незамещенного фенола и пара-трет-бутилфенола. Однако осуществление изобретения не ограничивается использованием только пара-трет-бутилфенола, но может быть распространено на другие алкилфенолы, температура кипения которых выше температуры кипения незамещенного фенола.

Осуществление настоящего изобретения иллюстрируют приведенные ниже примеры, которые не ограничивают объем притязаний, представленных в формуле изобретения.

Примеры 1-4, 6, 7.

В трехгорлую колбу, снабженную термопарой для измерения температуры куба, капилляром и обогреваемой насадочной колонкой (∅40×310 мм, спиральная насадка ∅3,5×3 мм из проволоки ∅0,5 мм сталь 12Х18Н10Т), помещают трифенилфосфат и пара-трет-бутилфенол в заданном отношении и 1 масс % катализатора K2CO3 в расчете на трифенилфосфат. Установку вакуумируют до остаточного давления 10 мм рт.ст., включают обогрев рубашки колонки и куба. Реакционную смесь нагревают, постепенно увеличивая температуру до 200°С, непрерывно отгоняя фенол с Ткип 65-67°С через насадочную колонку с температурой 66-68°С. По окончании реакции реакционную массу охлаждают до температуры 40-45°С и нейтрализуют соляной или серной кислотой при перемешивании в течение 3 ч. Осадок соли отфильтровывают, фильтрат подвергают вакуумной фракционной перегонке при остаточном давлении 10 мм рт.ст. В результате фракционирования отбирают фракцию трифенилфосфата (Ткип 242-244°С /10 мм рт.ст., температура колонки от 244 до 246°С, температура куба от 260 до 280°С) и фракцию целевых смешанных триарилфосфатов (Ткип 245-290°С /10 мм рт.ст., температура колонки от 260 до 290°С, температура куба от 280 до 300°С).

Пример 5.

Процесс проводят аналогично примерам 1-4, 6, 7, но при содержании катализатора K2CO3 0,5 масс % в расчете на трифенилфосфат.

Пример 8.

Процесс проводят аналогично примерам 1-4, 6, 7, но при остаточном давлении 15 мм рт.ст.

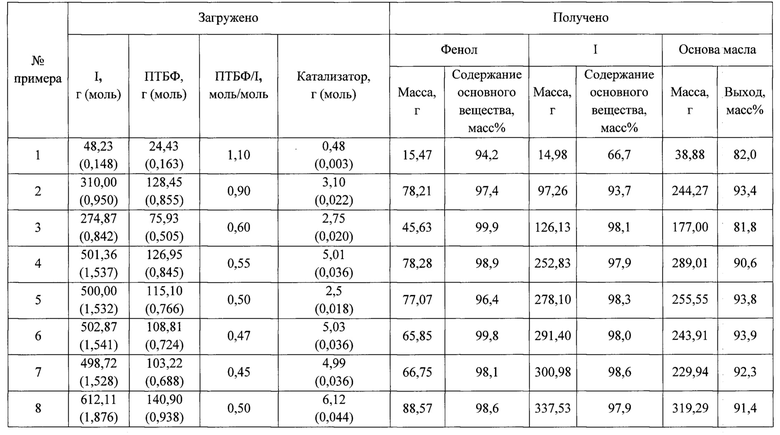

Загрузки реагентов, масса и состав полученных продуктов в реакции переэтерификации трифенилфосфата алкилзамещенными фенолами приведены в таблицах 1 и 2.

Примеры 1-8 (таблица 1) свидетельствуют о зависимости состава основы огнестойкого масла, температуры застывания и вязкости от мольного отношения пара-трет-бутилфенол: трифенилфосфат и показывают, что нормируемые значения этих показателей достигаются в области отношений 0,45-0,55. Из этих же данных также видно, что удаление избыточного трифенилфосфата I с понижением его содержания от 31-60 масс % до значений 0,2-5,7 масс % не вызывает существенных изменений в величине отношения продуктов II : III.

Примеры 1-8 (таблица 2) показывают, кроме того, что выход основы огнестойкого масла составляет > 90 масс %, содержание примесей в отгоняемых продуктах - феноле и ТФФ - не более 7 масс %.

Таблица 1.

Состав реакционной смеси переэтерификации трифенилфосфата (I) пара-трет-бутилфенолом (ПТБФ) до и после отгонки трифенилфосфата в зависимости от мольного отношения ПТБФ : I и свойства полученной основы огнестойкого масла

Таблица 2.

Загрузки реагентов, масса и состав полученных продуктов в реакции переэтерификации трифенилфосфата (I) пара-трет-бутилфенолом (ПТБФ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смешанных триарилфосфатов | 2018 |

|

RU2670105C1 |

| Способ получения огнестойкой основы гидравлической жидкости | 2020 |

|

RU2751888C1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| СПОСОБ ОЧИСТКИ ТРИАРИЛФОСФАТОВ | 1992 |

|

RU2019545C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПАРА-ТРЕТ-БУТИЛФЕНОЛА ИЗ РЕАКЦИОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛФОСФАТОВ | 1991 |

|

RU2028299C1 |

| Способ очистки триарилфосфатов | 1985 |

|

SU1268587A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ(МЕТ)АКРИЛАТА ИЗОСОРБИДА | 2016 |

|

RU2703461C2 |

| Рабочая жидкость | 1974 |

|

SU530651A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-ТРЕТ-БУТИЛФЕНОЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502718C1 |

Изобретение относится к органическому синтезу и касается способа получения основы огнестойкого триарилфосфатного масла. Способ осуществляют путем смешивания трифенилфосфата с пара-трет-бутилфенолом в мольном отношении 1 : (0,45-0,55) и катализатором карбонатом калия. Полученную смесь нагревают, постепенно увеличивая температуру до 200°С, под вакуумом при остаточном давлении 10-15 мм рт.ст., отгоняя фенол. После отгонки фенола реакционную смесь охлаждают до температуры 40-45°С и катализатор нейтрализуют соляной или серной кислотой. Осадок отфильтровывают, фильтрат подвергают вакуумной фракционной перегонке при остаточном давлении 10-15 мм рт.ст., при этом во время отгонки избыточного трифенилфосфата температуру поддерживают в интервале температур кипения трифенилфосфата. Причем, вносят 0,5-1,0 масс. % карбоната калия в расчете на трифенилфосфат. Предложенные условия проведения процесса обеспечивают получение целевого продукта, соответствующего составам коммерческих смесей фенил/пара-трет-бутилфенилфосфатов, отвечающим требованиям для использования в качестве основы огнестойкого турбинного масла и в гидравлических системах управления, упрощение процесса его получения и повышение выхода. 2 з.п. ф-лы, 2 табл., 8 пр.

1. Способ получения основы огнестойкого масла, заключающийся в том, что проводят смешивание трифенилфосфата с пара-трет-бутилфенолом в мольном отношении 1:(0,45-0,55) и катализатором карбонатом калия, полученную смесь нагревают, постепенно увеличивая температуру до 200°С под вакуумом при остаточном давлении 10-15 мм рт.ст., непрерывно отгоняя фенол, по окончании отгонки фенола реакционную смесь охлаждают до температуры 40-45°С, после чего катализатор нейтрализуют неорганической кислотой, осадок отфильтровывают, фильтрат подвергают вакуумной фракционной перегонке при остаточном давлении 10-15 мм рт.ст., при этом во время отгонки избыточного трифенилфосфата температуру поддерживают в интервале температур кипения трифенилфосфата.

2. Способ по п. 1, отличающийся тем, что при смешивании вносят 0,5-1,0 масс, % карбоната калия в расчете на трифенилфосфат.

3. Способ по п. 1, отличающийся тем, что в качестве неорганической кислоты используют соляную или серную кислоту.

| US 6075158 А1, 13.06.2000 | |||

| US 5206404 А1, 27.04.1993 | |||

| US 6242631 В1, 05.06.2001 | |||

| US 4087386 А1, 02.05.1978 | |||

| US 4093680 А1, 06.06.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОЙ ЖИДКОСТИ | 0 |

|

SU325872A1 |

| К.А.Андрианов, Л.М.Хананашвили.Технология элементоорганических мономеров и полимеров | |||

| М., Химия, 1973, стр.333-336. | |||

Авторы

Даты

2018-11-14—Публикация

2018-03-13—Подача