Изобретение относится к масложировой промышленности, а именно к рафинации жиров, широко применяемой для получения рафинированных масел, используемых в производстве гидрированных жиров, маргарина, майонеза или имеющих значение самостоятельного готового продукта.

С целью удаления из масел и жиров свободных жирных кислот применяют различные методы щелочной рафинации (Руководство по технологии получения и переработки растительных масел и жиров. М.: ВНИИЖ, т.2, 1973, с.57-103). После отделения соапстока в масле всегда содержится некоторое количество мыла, присутствие которого ухудшает качество масла, способствует его окислению, отрицательно влияет на последующие этапы рафинации масла; которое избирательно сорбируется на поверхности сорбента при отбелке и на поверхности катализатора при гидрогенизации, что снижает их активность.

Известен способ удаления мыла из нейтрализованного масла горячей водой, основанный на его хорошем растворении в горячей воде (Шмидт А.А. Теоретические основы рафинации растительных масел. М.: Пищепромиздат, 1960).

Однако применение этого способа приводит к потерям масла с промывными водами, которые требуют дальнейшего обезжиривания.

Наиболее распространенным из способов удаления мыла из масла является обработка масла растворами лимонной кислоты. Применение растворов лимонной кислоты позволяет полностью освободить нейтрализованный жир от остатков мыла. Раствор лимонной кислоты концентрацией 10% вводят при интенсивном перемешивании при температуре 90-95оС из расчета 30-50 г лимонной кислоты на 1 т жира, после чего масло передают на сушку. При обработке лимонной кислотой отходов нет, потери составляют 0,02% (Технология переработки жиров/Под ред. д.т.н., проф. Арутюняна Н.С. М.: Агропромиздат, 1985, с.51).

Однако лимонная кислота является дорогостоящим продуктом, и его использование приводит к увеличению себестоимости рафинированного масла. При этом ввод раствора лимонной кислоты затруднен из-за сложностей в дозировании, передозировка приводит к увеличению кислотного числа рафинированного масла. Реакция взаимодействия мыл жирных кислот с лимонной кислотой приводит к образованию лимонно-кислого натрия, который нерастворим в масле, и требуется введение в технологию дополнительной стадии очистки - фильтрации.

Наиболее близким к заявляемому является способ удаления мыла из масла после нейтрализации с применением в качестве раствора с кислотными свойствами активированной воды с рН < 7,0 [1]. Способ заключается в следующем. Нейтрализованное масло с кислотным числом до 0,2 мг КОН и содержанием в нем мыла не более 0,05% смешивают с активированной водой с рН < 7,0 в количестве 4-5% от массы масла и сепарируют, а затем направляют на сушку.

Активированную воду получают в электроактиваторе, имеющем анодную и катодную ячейки.

Недостатками этого способа являются большое количество промывных вод (4-5%), необходимость сепарирования перед сушкой, что приводит к увеличению потерь масла при рафинации, а также невозможность удаления из масла относительно малых количеств мыла (не более 0,05%). Кроме того, получить активированную воду с рН<6 не представляется возможным, т.к. рН зависит от наличия солей жесткости в исходной воде.

Целью изобретения является повышение степени удаления мыла и снижение потерь масла.

Это достигается тем, что нейтрализованное масло с кислотным числом 0,15 мг КОН и массовой долей мыла 0,1% поступает в смеситель, где смешивается с горячим агентом. В качестве агента используют кислые электроактивированные жидкости с рН 2-4, полученные при электролизе солей, в количестве 0,1-0,4% к массе масла. В качестве солей при электролизе используют водный раствор хлористого натрия.

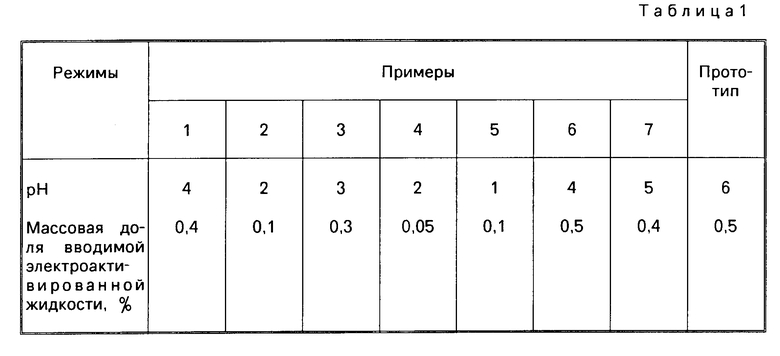

В табл.1 приведены варианты режимов обработки рафинированных масел.

В процессе работы используют рафиниpованное масло, полученное в производственных условиях Кропоткинского МЭЗа, при нейтрализации в мыльно-щелочной среде.

Качественные показатели масла:

Кислотное число масла, мг КОН 0,15

Массовая доля мыла, % 0,1

Для сравнения масла подвергали обработке электроактивированной водой, полученной по прототипу, в количестве 0,5% к массе масла.

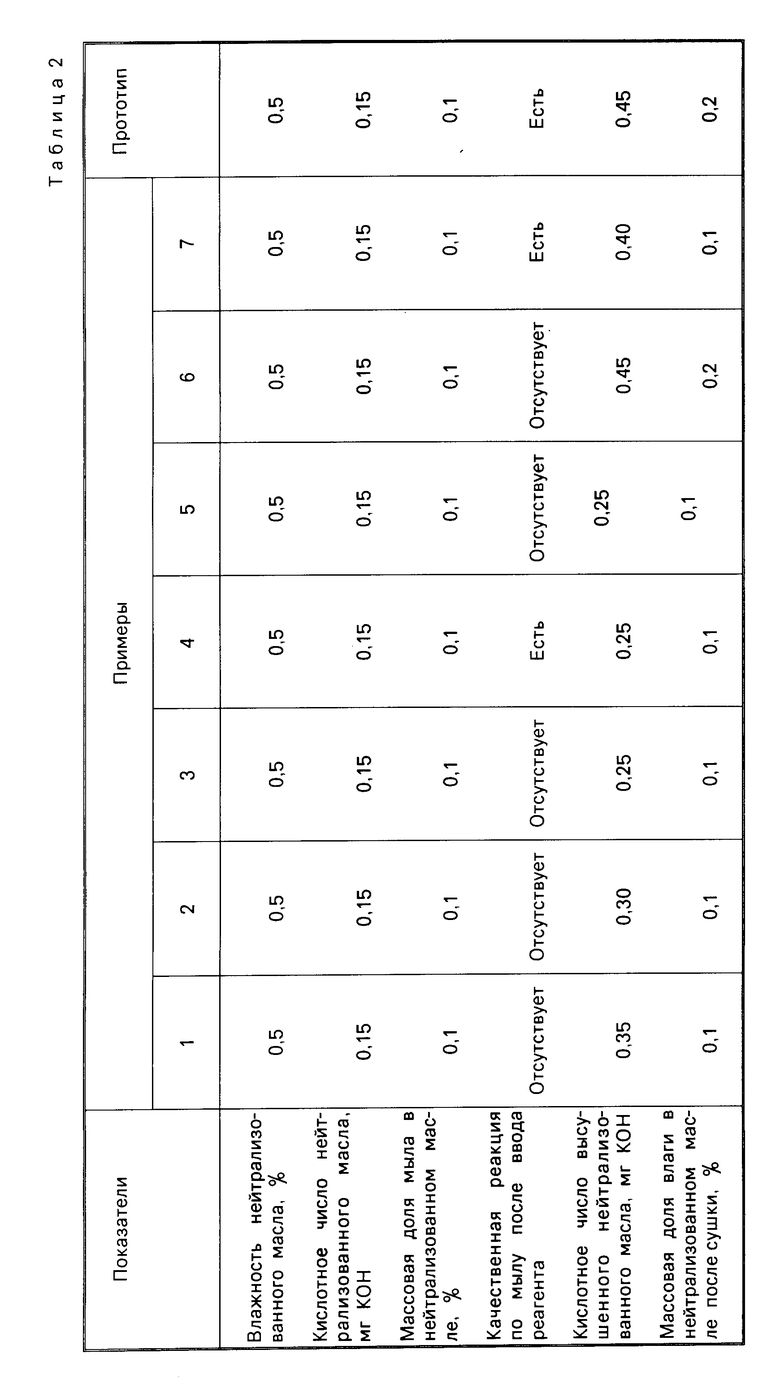

Полученные результаты приведены в табл.2.

Обработка рафинированных масел электроактивированной жидкостью, полученной методом электролиза водного раствора NaCl, не приводит к увеличению кислотного числа масла.

П р и м е р 1. 1000 г нейтрализованного масла с кислотным числом 0,15 мг КОН и массовой долей мыла 0,1% поступает в смеситель, смешивается с электроактивированной жидкостью рН 4, в количестве 0,4% к массе масла. Масло подается на вакуум-сушильный аппарат, где высушивается до влажности 0,15%. Затем в масле определяются качественная реакция на содержание мыла и кислотное число. Результаты приведены в табл.2.

Как видно из результатов табл. 2, обработка нейтрализованного масла электроактивированной жидкостью рН 4, в количестве 0,4% к массе масла позволяет разложить остаточное содержание мыла (опыт 1). Кислотное число составляет 0,16 мг КОН. Возрастание кислотного числа происходит только за счет разложения мыла, ввод электроактивированной жидкости не повышает кислотного числа масла.

П р и м е р 2. Условия проведения аналогичны примеру 1, за исключением того, что на смешение подается электроактивированная жидкость рН 2, в количестве 0,1% к массе масла.

Результаты приведены в табл.2.

Как видно из результатов табл. 2, обработка нейтрализованного масла электроактивированной жидкостью рН 2, в количестве 0,1% к массе масла позволяет разрушить содержание мыла (опыт 2). Кислотное число масла возрастает только за счет разложения мыла, дополнительного роста кислотного числа масла не происходит.

П р и м е р 3. Условия проведения аналогичны примерам 1,2 за исключением того, что на смешение подается электроактивированная жидкость рН 3, в количестве 0,3% к массе масла.

Результаты приведены в табл.2.

Как видно из результатов табл. 2, обработка нейтрализованного масла электроактивированной жидкостью рН 3, в количестве 0,3% к массе масла позволяет разрушить содержание мыла (опыт 3). Кислотное число возрастает только за счет разложения мыла, дополнительного возрастания кислотного числа масла не происходит.

П р и м е р 4. Условия проведения аналогичны примерам 1,2,3, а исключением того, что на смешение подается электроактивированная жидкость рН 2, в количестве 0,05% к массе масла. Результаты приведены в табл.2.

Как видно из результатов табл.2, обработка нейтрализованного масла электроактивированной жидкостью в количестве 0,05% к массе масла является недостаточной и не позволяет разрушить мыло, качественная реакция на содержание мыла дает положительный результат (табл.2).

П р и м е р 5. Условия проведения аналогичны примерам 1,2,3,4 за исключением того, что на смешение подается электроактивированная жидкость рН1 , в количестве 0,1% к массе масла.

Как видно из результатов табл.2, обработка нейтрализованного масла электроактивированой жидкостью рН1 позволяет разрушить мыло, однако получение жидкости с рН < 2 связано с большими энергозатратами на электролиз, и применение ее в промышленности нецелесообразно.

П р и м е р 6. Условия проведения аналогичны примерам 1,2,3,4,5 за исключением того, что на смешение подается электроактивированная жидкость рН 4, в количестве 0,5% к массе масла.

Результаты приведены в табл.2.

Как видно из результатов табл.2, обработка нейтрализованного масла электроактивированной жидкостью рН4. в количестве 0,5% к массе позволяет разрушить содержание масла. Однако ввод жидкости в количестве 0,5% приводит к переувлажнению масла, и после сушки массовая доля влаги составляет 0,2%, что превышает значения ГОСТ на рафинированное масло, при этом из-за длительного пребывания масла в сушке происходит рост кислотного числа масла до 0,45 мг КОН, что также превышает значения ГОСТ 1129-73.

П р и м е р 7. Условия проведения аналогичны примерам 1,2,3,4,5,6 за исключением того, что на смешение подается электроактивированная жидкость рН5 в количестве 0,4% к массе масла.

Результаты приведены в табл.2.

Как видно из результатов табл.2, обработка нейтрализованного масла электроактивированной жидкостью рН 5 не позволяет разрушить мыло в масле.

Для сравнения приведен пример по режимам прототипа. Условия проведения эксперимента аналогичны вышеописанным, за исключением того, что на смешение подается электроактивированная жидкость рН6, в количестве 0,5% массе масла (максимально возможная при данном способе).

Как видно из результатов табл.2, электроактивированная жидкость с рН6 не позволяет разрушить данное количество мыла, при этом происходит переувлажнение масла до влажности 0,6%. Сушка данного масла не позволяет получить масла, соответствующего ГОСТ 1129-73 по влаге и по кислотному числу. Рост кислотного числа обусловлен длительным пребыванием масла в сушке.

Как видно из результатов табл. 2, обработка рафинированного масла электроактивированной жидкостью, рН2. ..4, в количестве 0,1-0,4% от массы масла (опыты 1,2,3) позволяет разложить остаточное содержание мыла.

Использование электроактивированных жидкостей с рН>4 не позволяет достичь результата (опыт 7), а работа с рН < 1 позволяет достичь результата (опыт 5), однако получение таких жидкостей связано с большими энергозатратами.

Особенности обработки электроактивированными жидкостями масел обусловлены их массовой долей к массе масла. Так обработка малыми объемами менее 0,1% (опыт 4), не дает возможности распределить реагент по всему объему обрабатываемого масла. Обработка объемами > 0,4% (опыт 6) нецелесообразна, т. к. результат достигается уже при вводе 0,4% (опыт 1), а дальнейшее увеличение введения жидкостей приводит к неоправданному увлажнению масла и увеличению затрат на сушке.

Внедрение предлагаемого способа позволит исключить стадию промывки в схеме рафинации растительных масел, что в свою очередь сократит потери жира, получение промывных вод, требующих утилизации. Также применение электроактивированных жидкостей, полученных методом электролиза водного раствора NaCl, может использоваться вместо растворов лимонной кислоты и исключает применение дорогостоящего реагента.

Предложенный способ снижает себестоимость рафинированного масла.

Возможно применение заявляемого способа для любых видов масел и жиров, нейтрализованных по любой схеме, и с массовой долей мыла не более 0,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации жиров и масел | 1981 |

|

SU1052535A1 |

| СПОСОБ ДИСТИЛЛЯЦИОННОЙ РАФИНАЦИИ САЛОМАСА | 1991 |

|

RU2008331C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ МАСЕЛ И ЖИРОВ | 1992 |

|

RU2008330C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| СПОСОБ ЩЕЛОЧНОЙ РАФИНАЦИИ РАСТИТЕЛЬНЫХ ЖИРОВ И МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113454C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2002 |

|

RU2224786C2 |

| СПОСОБ РАФИНАЦИИ МАСЕЛ | 1999 |

|

RU2145341C1 |

| Способ рафинации серосодержащих растительных масел | 1989 |

|

SU1640148A1 |

| Способ приготовления фритюрной композиции | 2020 |

|

RU2762034C1 |

| Способ рафинации светлых раститель-НыХ МАСЕл | 1978 |

|

SU806750A1 |

Изобретение относится к масложировой промышленности. Сущность изобретения: в способе удаления мыла из нейтрализованного масла, включающем смешение масла с горячим жидким электроактивированным агентом и сушку, в качестве агента используют жидкость с рН 2 - 4, получаемую при электролизе водных растворов солей, в количестве 0,1 - 0,4 % к массе масла, причем в качестве агента используют жидкость, полученную при электролизе водного раствора хлорида натрия. 1 з.п.ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ рафинации жиров и масел | 1981 |

|

SU1052535A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1994-09-30—Публикация

1990-08-20—Подача