Изобретение относится к области металлургии, в частности к деформационно-термической обработке аустенитной азотсодержащей стали для получения прутков, проволоки, деталей вращения и др.

Известны литые аустенитные стали, подвергнутые термообработке, например, аустенитная сталь, имеющая состав, мас.%: С 0,2-0,3; Сr 18,5-20,5; Mn 14,0-17,0; Si 0,2-0,6; N 0,25-0,35; Ni 3,5-4,5; Fe - основа.

Сталь подвергнута нагреву при 950оС в течение 4 ч и закалке в масло, последующему отпуску при 700оС с охлаждением в масле. Информации о размере зерен стали и количестве карбонитридов нет, но исходя из метода обработки можно предположить, что размер зерен будет порядка 70 - 100 мкм, а количество карбонитридов хрома составит порядка 40 об.%.

Недостатком способа являются низкие прочностные свойства стали, что ограничивает ее применение в изделиях, подвергаемых большим нагрузкам.

Наиболее близким техническим решением является способ обработки аустенитной азотосодержащей стали. Литую заготовку стали Х18АГ15Н7Ф состава, мас. % : Cr 18,48; Mn 14,35; Ni 6,97; Y 0,9; Si 0,56; N 1,14; C 0,68, нагревают до 1200оС, выдерживают около 40 мин, охлаждают в воду, подвергают холодной прокатке до степени обжатия 80%, затем нагревают до 900оС, выдерживают в течение 1 ч и закаливают в воду. Структура стали после такой обработки - микродуплекс: аустенит с размером зерен 1-4 мкм и нитриды размеров 0,2 - 2 мкм.

Недостатком способа является то, что холодной прокатке подвергается материал, имеющий крупный размер аустенитного зерна (180 мкм) и карбонитридной фазы, что не позволяет реализовать комплекс высоких механических свойств. Известно, что при холодной деформации аналогичной стали с исходным размером зерен 50 мкм мартенситное превращение не реализуется. Таким образом, в данном способе используется для измельчения зерна только статическая рекристаллизация, что позволяет получить окончательный размер зерен лишь 1-3 мкм. Температура и время выдержки при окончательной закалке способствуют коагуляции нитридов, что уменьшает упрочняющее действие дисперсных частиц. Сталь обладает пределом текучести 1180-1220 МПа и пластичностью 14-17% .

Цель изобретения - повышение комплексов механических свойств при сохранении уровня пластичности аустенитной азотосодержащей стали за счет оптимизации микроструктуры.

Предложен способ обработки аустенитной Cr-Mn-Ni азотсодержащей стали, содержащей, мас. % : N 0,2-0,45; Nb 0,1-0,4 или V 0,5-1,2 при объемном содержании карбонитридов Cr и V около 20-30%. Высокий комплекс механических свойств обеспечивается за счет формирования матричной структуры с средним размером аустенита 0,1-0,2 мкм, а средний размер карбонитридов, расположенных в аустенитной матрице, составляет 0,005-0,01 мкм. Заготовки обрабатывают на твердый раствор при температуре 1100-1150оС с последующим охлаждением до температуры 630-650оС через горячую воду (со скоростью 25-30оС/с), затем прокатывают на стане в две стадии: на первой стадии проката с общей степенью деформации 60 - 80% и последующая закалка в воду; перед второй стадией прутки охлаждают в жидком азоте, непосредственно после чего прокатывают с общей степенью деформации 40 - 60%. Деформированную заготовку нагревают до температуры 630 - 680оС и после необходимой выдержки охлаждают в воде или на воздухе.

П р и м е р. Исходной заготовкой служат прутки диаметром 50 мм стали Х17Г14Н4АБ состава, мас.%: C 0,12; Cr 19; Mn 14; Si 0,2; N 0,35; Ni 4; Nb 0,4. Нагрев производят в камерной печи до 1150оС и выдерживают заготовку при этой температуре 1 ч, после чего переносят в другую печь, нагретую до 650оС. Перенос прутков из одной печи в другую производится через горячую воду (60оС). После прогрева во второй печи прутки прокатывают на четырехвалковом стане МКУ-280 за три прохода, достигая общей степени деформации 60% . С прокатного нагрева производится закалка в воду. Далее закаленные прутки охлаждают в контейнере с жидким азотом. Непосредственно после охлаждения прутки прокатывают окончательно со степенью 40% за пять проходов. Деформированные прутки нагревают в камерной печи до температуры 630оС с последующей закалкой в воду.

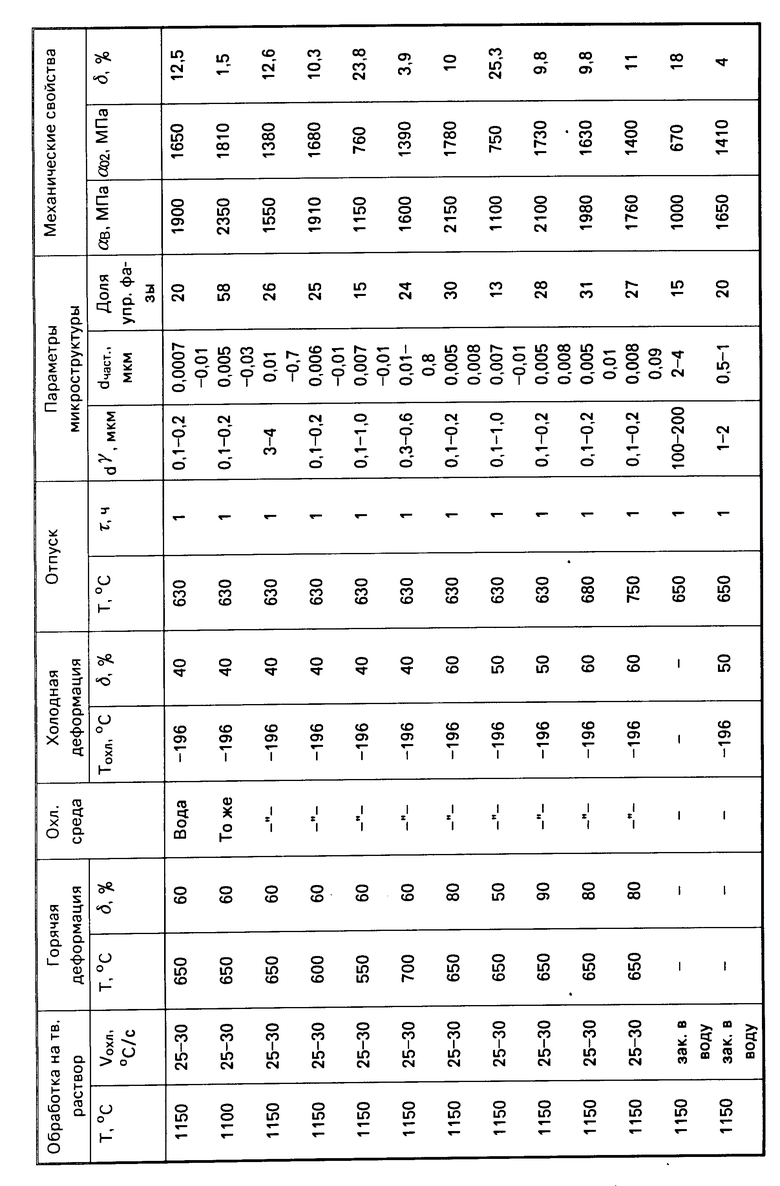

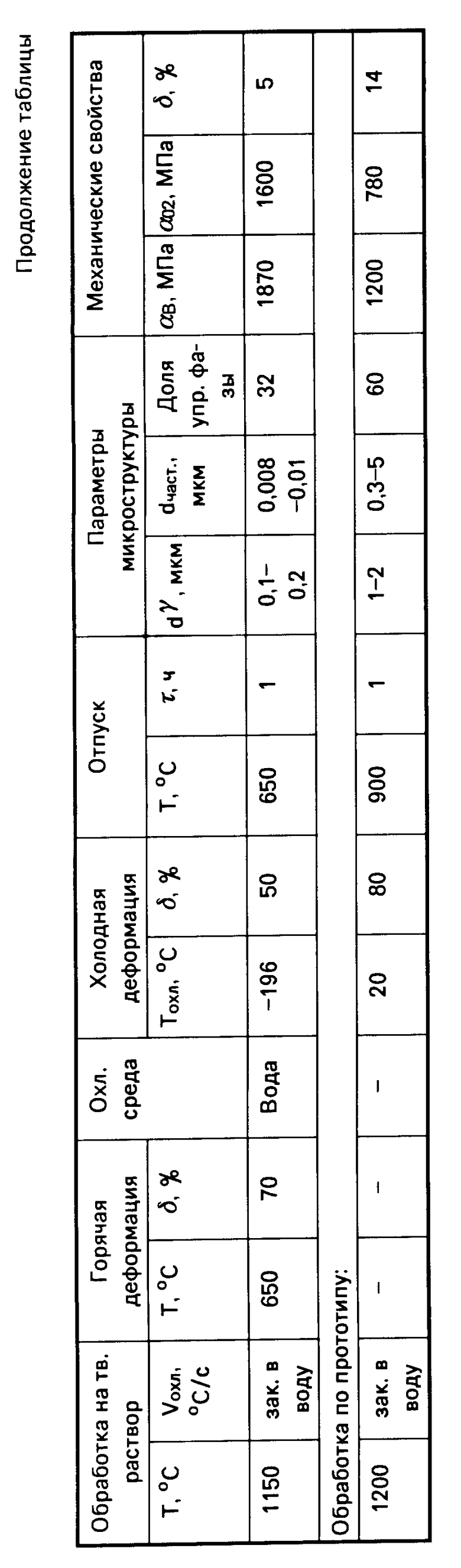

Результаты контроля микроструктуры и механических испытаний приведены в таблице. Как видно из таблицы, технологические параметры предлагаемого способа обработки обеспечивают повышение механических свойств стали. Сталь обладает следующими механическими свойствами: αB= 1990-2150 МПа, α02 = 1650-1780 МПа, δ =10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1733485A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К65, Х80, L555 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2549023C1 |

| Способ изготовления изделий из жаропрочных аустенитных сплавов на основе системы железо-никель-хром | 1988 |

|

SU1615198A1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2005 |

|

RU2318068C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

Способ термомеханической обработки изделий из аустенитной Cr - Mn - Ni стали, содержащей, мас.%: азот 0,2 - 0,45; ванадий 0,5 - 1,2 или ниобий 0,1 - 0,4. Сущность способа состоит в том, что изделия нагревают до 1100 - 1150°С, выдерживают и через горячую воду охлаждают до 630 - 650°С при которой осуществляют прокатку со степенью деформации 60 - 80%. После чего изделия охлаждают в воде, затем в жидком азоте и сразу же прокатывают повторно со степенью деформации 40 - 60%, затем окончательно нагревают и выдерживают при 630 - 680°С с последующим охлаждением в воде или на воздухе. Обработанные таким образом изделия обладают повышенными механическими свойствами при сохранении уровня пластичности за счет матричной структуры с размером зерна аустенита 0,1 - 0,2 мкм и карбонитридов 0,005 - 0,01 мкм при их объемной доле 20 - 30%. 1 табл.

СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АУСТЕНИТНОЙ Cr-Mn-Ni СТАЛИ, содержащей, мас.%: азот - 0,2 - 0,45, ванадий - 0,5 - 1,2 или ниобий - 0,1 - 0,4, включающий нагрев и выдержку при температуре выше Ас3, прокатку с регламентированной степенью деформации, окончательный нагрев, выдержку и охлаждение в воде, отличающийся тем, что, с целью повышения механических свойств изделия при сохранении уровня пластичности за счет матричной структуры с размером зерна аустенита 0,1 - 0,2 мкм и карбонитридов 0,005 - 0,01 мкм при их объемной доле 20 - 30%, нагрев ведут до 1100 - 1150oС, охлаждение проводят со скоростью 25 - 30 град/с до 630 - 650oС, прокатку ведут в две стадии, причем первую стадию осуществляют при 630 - 650oС со степенью деформации 60 - 80%, затем проводят промежуточное охлаждение сначала в воде, затем в жидком азоте, после чего сразу же осуществляют вторую стадию прокатки со степенью деформации 40 - 60%, а окончательный нагрев и выдержку проводят при 630 - 680oС.

| Тимофеев В.Н | |||

| и Суховаров В.Ф | |||

| Механические свойства высокоазотистой аустенитной стали | |||

| Изв | |||

| высших учебных заведений | |||

| Черная металлургия, 1988, N 2, с.98-99. |

Авторы

Даты

1994-09-30—Публикация

1991-01-15—Подача