Изобретение относится к лабораторному оборудованию и может быть использовано для измерения радиальных колебаний распределительного вала двигателей внутреннего сгорания при исследовании износа его кулачков.

Известен стенд [1] для контроля деталей на износ, содержащий привод и механизм для крепления этой детали. Однако на этом стенде невозможно проводить контроль кулачков.

Известен стенд для испытания кулачков распредвала на износ [2], который содержит корпус с установленным приводом вращения кулачков-образцов с держателями и узлами нагружения (в виде пружинно-клапанных механизмов) с контробразцами. На указанном стенде невозможно достоверно выявить влияние названных факторов на износ кулачков, так как последние выполнены в виде отдельных образцов, не связанных с телом распредвала.

Цель изобретения - повышение достоверности контроля распредвала двигателя внутреннего сгорания на износ.

Стенд для контроля деталей на износ содержит агрегат для перемещения контролируемой детали и установленный на нем нагружающий узел. Агрегат выполнен на базе токарно-винторезного станка. Нагружающий узел выполнен в виде пружинно-клапанного механизма, предназначенного для контролирования, с кулачками распредвала. Стенд снабжен установленными на каретке станка динамометрическим преобразователем, выполненным в виде цилиндра с расположенным на его поверхности тензомостом, и токовихревым датчиком эксцентриситета.

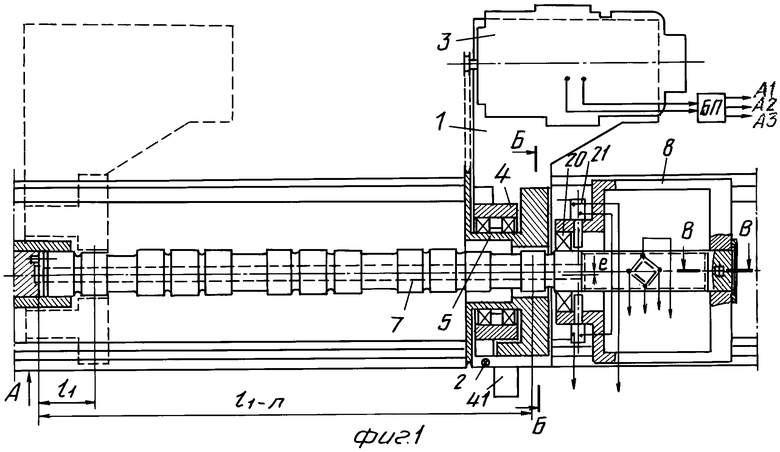

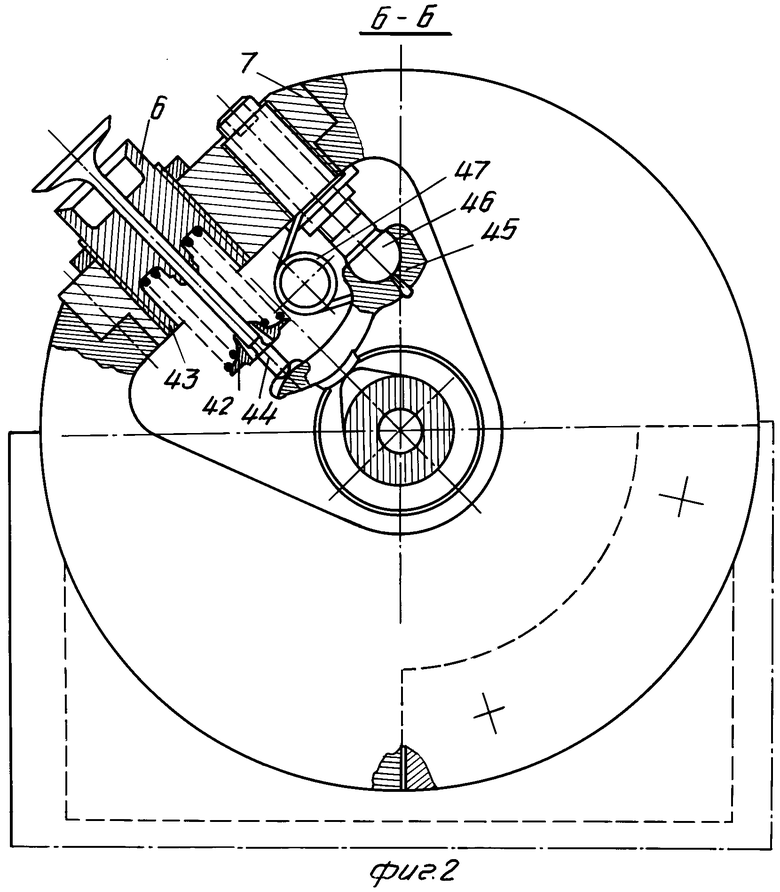

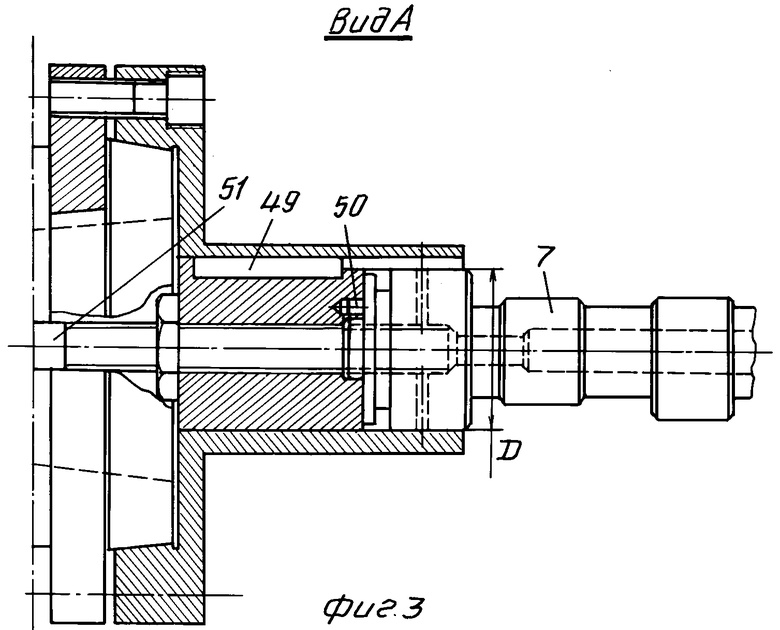

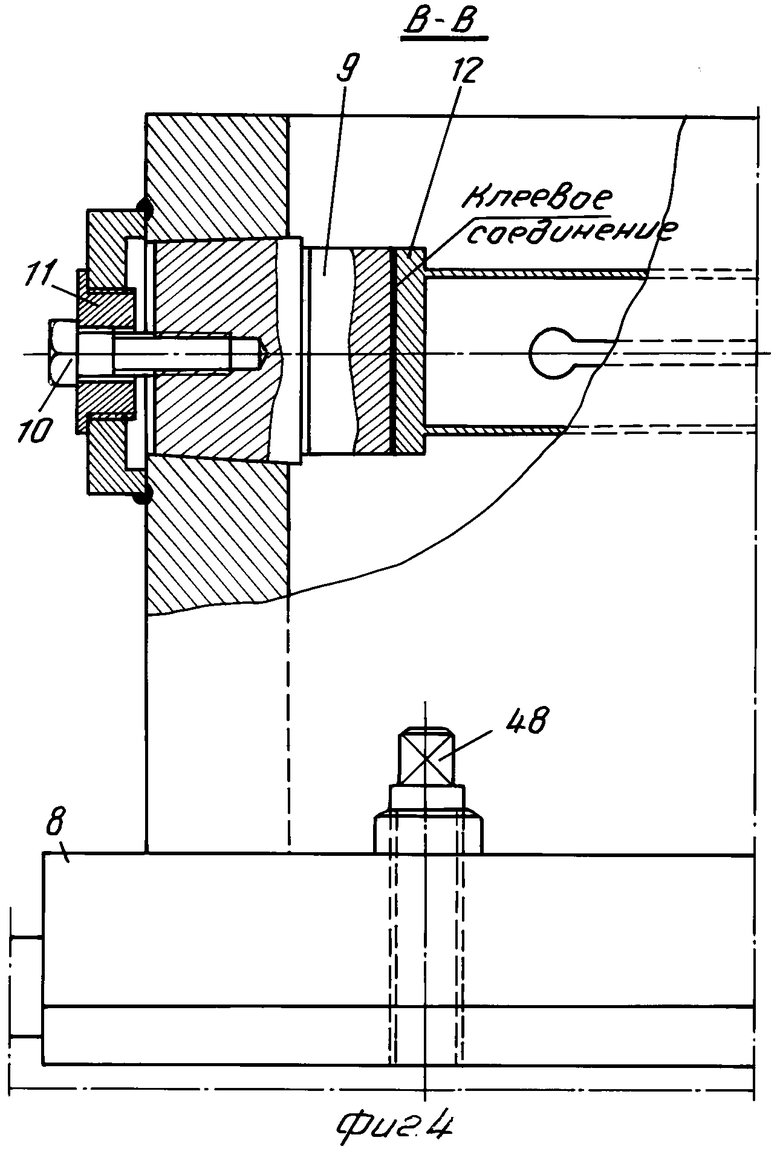

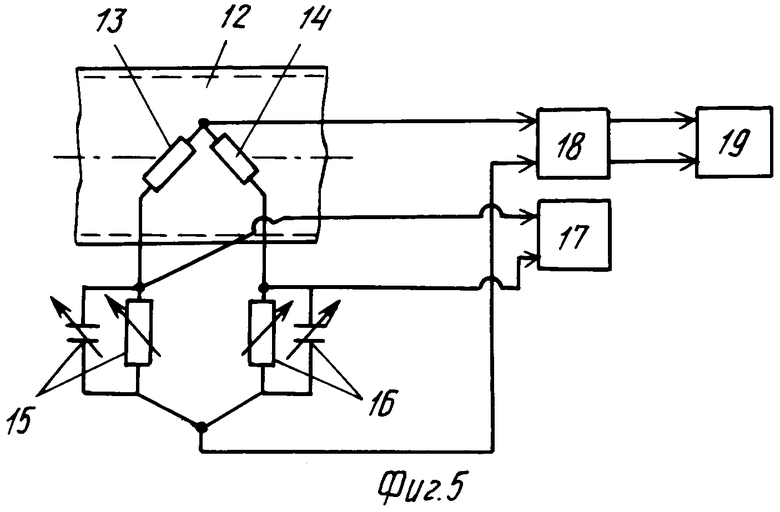

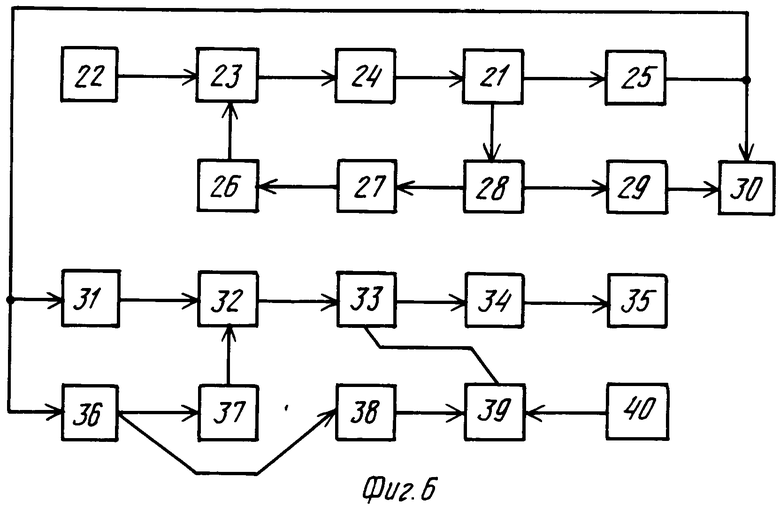

На фиг.1 изображен стенд, план; на фиг.2 - разрез Б-Б на фиг.1; на фиг. 3 - вид А на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - принципиальная схема подключения датчиков крутильных колебаний; на фиг.6 - блок-схема вихретокового измерительного узла.

Стенд выполнен на базе токарно-винторезного станка на направляющих которого размещены плиты 1 с фиксатором 2, и закрепленные на ней бесступенчатый эл. привод 3 с блоком питания (БП), корпус 4 с оправкой 5 на опорах качения. Оправка 5 снабжена в лобовой части натурным пружинно-клапанным механизмом 6 нагружения кулачка исследуемого натурного распредвала 7, а также каретка 8 коробчатообразной формы, которая содержит опору 9 с фиксатором 10 и резьбовой пробкой 11. К торцу опоры 9 посредством клеевого соединения (клей типа ТКМ-75 со стандартной технологией нанесения и отверждения) подсоединяется динамометрическое устройство состоящее из тонкостенного цилиндра 12, на котором закреплены по мостовой схеме рабочие датчики 13 и 14 соединенные с компенсационными датчиками 15 и 16, а также с источником питания 17, усилителем 18 и осциллографом 19. Второй торец цилиндра 12 посредством клеевого соединения крепится к распредвалу 7 установленному хвостовой частью в обойме подшипника качения 20 передней стенки каретки 8. В зоне опоры 20 распредвала 7 установлены датчик 21, связанный с вихретоковым измерительным узлом, который включает генератор 22 перестраиваемой частоты, регулируемой автоматически делителем напряжения 23, усилитель мощности 24, датчик 21 с токовой и сигнальной обмотками, переключатель 25 диапазонов толщины, детектор 26 АРУ, усилитель 27 АРУ, балластный трансформатор 28, блок компенсации 29, сумматор 30 переменного тока, усилитель 31 напряжения сигнала разбаланса, фазовый детектор 32, переключатель 33 режимов работы, усилитель 34 постоянного тока, стрелочный индикатор 35, усилитель 36 опорного напряжения, фазовращатель 37, амплитудный детектор 38, сумматор 39 постоянного тока, источника 40 опорного напряжения. Плита 1 посредством тяги 41 соединена с фартуком станка. Пружинно-клапанный механизм 6 нагружения включает верхнюю опору пружин 42, нижнюю (регулируемую) опору 43, клапан 44, рычаг (рокер) 45, опорный палец 46 регулируемый по высоте, пружину 47 рокера, которые собираются, регулируются и тарируются на заданные величины нагружения вне стенда в корпусе-модуле 7. Лобовая часть оправки 5 снабжена балансировочными грузиками. Тонкостенный цилиндр 12 с датчиками 13 и 14 тарируется вне стенда на контрольной машине. Частота вращения оправки 5 с пружинно-клапанным механизмом контролируется электронным тахометром (не показан). Каретка 8 снабжена фиксирующим устройством 48. Приводная (передняя) часть распредвала 7 размещена в оправке 48, внутренний диаметр D, который соответствует диаметру опорной шейки конкретного исследуемого распредвала с посадкой Н7/h7 в сопряжении и фиксацией в радиальном направлении шпонкой 49 и штифтом 50, в данном случае установленным конструктивно на распредвале двигателя ВАЗ 2101 и его модификаций, а в осевом - болтом 51, проходящим через отверстие в шпинделе и зафиксированным с противоположной стороны стопорным узлом (не показан).

Работа на стенде осуществляется следующим образом.

Натурные детали опытно-промышленного образца ДЗС: распредвал 7 и комплектующие пружинно-клапанного механизма 6 обезжиривают, промывают, сушат, после чего их измеряют, взвешивают и собирают в рабочее положение на стенде; собирают и подключают аппаратуру. Входные и выходные данные записывают в карту замеров, которая содержит следующие позиции: номер распредвала, номер кулачка, начиная с приводной части распредвала, входные и выходные (после работы, в часах или циклах) размеры по профилю кулачка; расстояние l от торца распредвала до каждого кулачка; показатели радиальных колебаний по осевой координате каждого кулачка: угол αсдвига фаз; площадь Aη динамической петли гистерезиса системы рычаг-кулачок распредвала; динамическая жесткость системы рычаг-кулачок; несоосность е центрального смазочного канала путем записи с прибора 35 разнотолщинности тела распредвала в хвостовой части; мгновенные значения сил Мкр записываются с ленты шлейфового осциллографа по каждому плечу (расстояние l1-l1-n). Балансировку моста 13, 14, 15, 16 и установку нуль - положения производят регулированием потенциометров 15, 16 встроенных в мостовую схему электронного усилителя 18. Частоту вращения оправки 5 с пружинно-клапанным механизмом 6 осуществляют электродвигателем 3 с бесступенчатым регулированием (тиристорным БП); нажимное усилие Р1, Р2 (фиксируют динамометрическим устройством) пружин клапана. Группируют и подбирают согласно программы испытаний; время работы пары: кулачок-рычаг; условия: со смазкой, без смазки.

После того как стенд собран, обкатан на пробных опорных режимах, настроена и подготовлена сигнальная и записывающая аппаратура по вышеназванным данным в процессе испытаний, приступают к их регистрации и записи в карту замеров. Для передвижения плиты с электроприводом 3 и корпусом 4 с оправкой 5, несущей пружинно-клапанный механизм 6, используют привод фартука станка связанного с плитой 1 тягой 41, при этом в процессе смены позиций рычаг 45 поддерживают пластиной, во избежание его сброса с пальца 46, а также включают и выключают фиксатор 2. Частота генератора 22 устанавливается путем настройки до получения в сигнальной обмотке датчика 21 модуля вносимого напряжения. При этом сигнал с датчика 21 через переключатель 33 диапазонов толщины (служит для выравнивания модуля вносимого напряжения на различных номиналах толщин стенок, и соответственно, эксцентриситет θ центрального канала) поступает на усилитель 36 опорного напряжения, а затем на амплитудный детектор 38 и на сумматор 39 постоянного тока, на второй вход которого поступает также опорного напряжение от источника 40, равное по амплитуде и противоположное по знаку. С выхода сумматора 39 сигнал через переключатель 33 поступает на усилитель 34 и затем на стрелочный индикатор 35. В режиме настройки производят перестройку частоты генератора 22 до получения нуль-показания и, соответственно, правильной установки частоты контролируемого материала для конкретного распредвала. Напряжение с сигнальных обмоток датчика 21 одновременно поступает на сумматор 30, на второй вход которого подается напряжение с сигнальной обмоткой трансформатора 28 измененное по фазе в блоке 29 так, что сигнал первой гармоники рабочей частоты на выходе сумматора 30 близок к нуль-показанию.

Данный узел стенда обеспечивает надежный контроль значения l распредвалов изготовленных как из стали, так и из чугуна. После снятия значений выходных данных, записи их в свободную карту испытаний распредвала и пружинно-клапанного механизма строят графики зависимостей по показателям: число циклов нагружения, колебаний, Мкр, дисбаланса и т.д. - износ кулачков, начиная от приводной части распредвала к хвостовой части, и на основе анализа делают заключение о возможности или невозможности разработанных опытных деталей ГРП ДВС к запуску в серийное производство.

Особую важность представляют выходные данные испытаний на предлагаемом стенде длинномерных распредвалов многоцилиндровых ДВС, склонных к радиальным колебаниям.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ ИЗНОСА ДЕТАЛЕЙ МАШИН | 2017 |

|

RU2675208C1 |

| Прибор для записи суммарных деформаций металлоружущих станков | 1974 |

|

SU528440A1 |

| Механизм газораспределения многоцилиндрового двигателя внутреннего сгорания | 1983 |

|

SU1184958A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРЕДАТОЧНОЙ ФУНКЦИИ ПОДВИЖНОГО УЗЛА ТРЕНИЯ ПО НАПРАВЛЯЮЩИМ СКОЛЬЖЕНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1994 |

|

RU2093816C1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

| Устройство для поверхностно-упрочняющей обработки | 1991 |

|

SU1794634A1 |

| Способ восстановления чугунных распределительных валов | 1984 |

|

SU1371983A1 |

| ДАТЧИК ТЕМПЕРАТУРЫ ДЛЯ ИССЛЕДОВАНИЯ ДРОБЕУДАРНОГО ПРОЦЕССА | 1990 |

|

RU2018798C1 |

| Устройство для бескопирной обработки деталей с равноосным контуром на металлорежущих станках | 1976 |

|

SU599960A1 |

| Способ изготовления изделий, преимущественно ступенчатых валов, и станок для его осуществления | 1990 |

|

SU1794567A1 |

Использование: для контроля распредвалов ДВС на износ. Цель изобретения - повышение достоверности контроля за счет использования агрегата на базе токарно-винторезного станка. На последнем установлен нагружающий клапанно-пружинный механизм, а на каретке станка - датчики усилия и эксцентриситета. 6 ил.

СТЕНД ДЛЯ КОНТРОЛЯ ДЕТАЛЕЙ НА ИЗНОС, содержащий агрегат для перемещения контролируемой детали и установленный на нем нагружающий узел, отличающийся тем, что, с целью повышения достоверности контроля распредвала двигателя внутреннего сгорания на износ, агрегат для перемещения контролируемой детали выполнен на базе токарно-винторезного станка, нагружающий узел выполнен в виде пружинно-клапанного механизма, предназначенного для контактирования с кулачками распредвала, а стенд снабжен установленными на каретке станка динамометрическим преобразователем, выполненным в виде цилиндра с расположенным на его поверхности тензомостом, и токовихревым датчиком эксцентриситета.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина трения | 1986 |

|

SU1359719A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-30—Публикация

1991-04-15—Подача