1

Изобретение относится к станкостроению, в частности к токарным станкам, в которых необходимо обеспечить высокую производительность и точность обработки в продольном и поперечном сечениях. Оно может быть использовано при обработке дисков, валов сложного профиля, а также для обработки отверстий полых деталей .

Известно устройство для обработки деталей на станках токарного типа, при котором в размерную цепь системы СПИД вносят поправку, изменяя автоматически эксцентриситет роликовой опоры.

Вращающуюся роликовую опору вводят в контакт с обрабатываемой поверхностью детали непосредственно за инструментом с противоположной его стороны и подают совместно с инструментом в направлении максимального биения детали. Опора представляет собой ролик, вращаемый эксцентрично,а

величину эксцентриситета вращения выбирают и изменяют в зависимости от величины биения детали, которую контролируют датчиками ij.

Однако известное устройство не поз-, воляет повысить производительность и точность и снизить уровень вынужденных колебаний вследствие обработки одной детали и крепления управляемой роликовой опоры на суппорте станка, а так10же минимизировать трение в направляющих станка вследствие действия на них односторонней нагрузки, а следовательно, уменьшить износ направляющих.

Цель изобретения - повышение точ15ности и производительности обработки нежестких деталей.

Указанная цель достигается тем, что устройство дополнительно содержит два датчика слежения за приращением

эксцентриситетов обрабатываемых деталей, закрепленных на резцовой головке последовательно с датчиками контроля биения, а блок автоматического упоавления содержит контур управления, физированием и амплитудой биения в поперечных сечениях, состоящий из последовательно соединенных фазового дискриминатора i- управляемого выпрямителя и контур минимизации продольного эксцентриситета, состоящий из двух сумматоров, выход которых подклюмен к третьему сумматору,, и регулятора, к которому подключены выходы всех трех сумматоров, причем вход первого контура подключен к датчикам контроля биения, а выход - к ислолнительному механизму компенсации радиального перемещения, вход второго контура подключен к всем четырем датчикам, а его выход - к введенным устройство исполнительным механизмам осевого перемещения деталей.

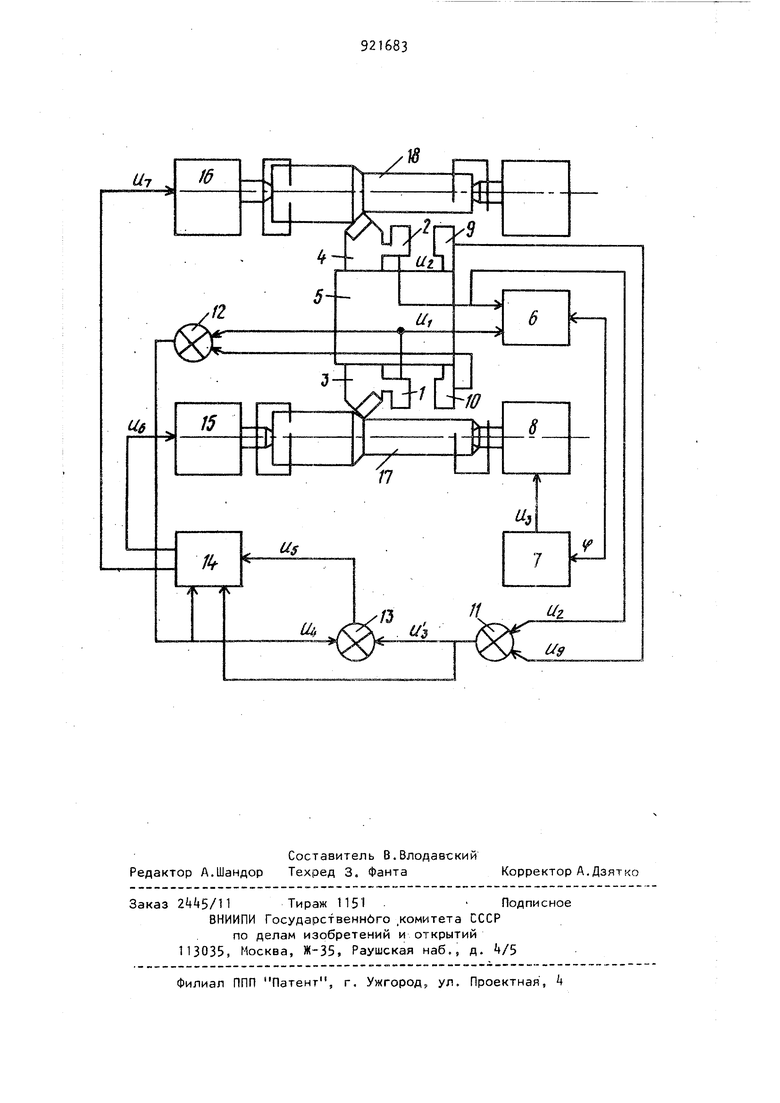

Устройство поясняется блок-схемой состоящей из двух контуров управле.ния.

Первый контур - синхронизации фаз амплитуд биения деталей в поперечном сечении - включает в себя: бесконтактные датчики 1 и 2, измеряющие амплитуды биения в поперечных сечениях обрабатываемых деталей, жестко закрепленные на резцах 3 и , которые крепятся н.а резцедержателе 5 с противоположных сторон, резцедержатель 5 расположен между двумя обрабатываемыми деталями, фазовый дискриминатор 6, определяющий значение разности фаз амплитуд биений, управляемый выпрямитель 7, преобразующий разность фаз в управляемый сигнал для электропривода шпинделя 8. Второй контур состоит из четырех датчиков, два из которых опорные 1 и 2 и принадлежат двум контурам управления одновременно и датчиков слежения 9 и 10 за приращениями эксцентриситетов в продольных сечениях обрабатываемых деталей и закрепленных на резцедержателе-5 последовательно с датчиками 1 и 2 с обоих сторон резцедержателя . сум1матороБ И - 13 для сравнения сигналов с датчиков Is 2, 9.. 10 и определения ве-личины разно.. этих сигналов с учетом знакар рс.-улятора 1, формирующего управляодий сигнал л огфеделяющего минимальный эксцентриситет мз двух одновременно обрабетываемых деталей м электрогидроприводов „ эыполвенных 8 виде.гидростатических под шипников 15 и 1б продольных переме-щений деталей 1 м 18 вдоль своих осей.

Устройство работает следуюдим образом.

В процессе врезания детали вращаются с равными скоростями, но

S встречно направленными,работает первый контур синхронизации фаз амплитуды биения деталей в поперечных сечениях. В этом случае датчики 1 и 2,жестко закрепленные на резцах 3 и ч, регистрируют амплитуды биений обрабатываемых деталей -а поперечных сечениях и преобразуют их в электрические сигналы и/1 и U2 поступающие на вход фазового дискриминатора 6. Вы

5 ходной сигнал последнего, пропорциональный разности фаз ф сигналов 11 и Ug и датчиков 1 и 2 (сигнал U принимается за базовый) поступает Б управляемь1Й выпрямитель 7, который

Q создает управляющий сигнал Ug для электропривода шпинделя 8. Последний поворачивает фазу амплитуды биения детали 17 до величины, равной величине начальной фазы амплитуды биения

5 детали 18, но противоположной по направлению до тех пор, пока Ф не станет равной нулю. В этом случае амплитуды биений деталей нзправпены в противофазе,- а следовательно и

jj перемещение резцов под действием сил резания направлены навстречу друг другуS что приводит к компенсации из упругих перемещений и повышений точности обработки

, При обработке нежестких деталей

величина эксцентриситета изменяется ка в поперечном, так и в продольном сечениях,, а следовательно амплитуда биег-1мя будет изменяться по длине деталей 8 процессе резания, В этом случае в работу включается второй контур управления - слежения за изменением величины зксцектриситета деталей вдоль их осей. Сигналы Up и iJj с датчиков 2 л S-, п-оказывающие изме-нение диаметра детали 15, подаются на сумматор И, выходной сигнал которого Ug сравнивается в сумматоре 13 с pasHocTHbsM сигналом Щ с датчиков 1 к 10, показывающих изменение величины-диаметре детали 18. Сигнал и с выхода суммгтора 13 подается на регулятор 11. ОдноБремеино ка регулятор подаются сигналы Uj м U с цельюоценки ни мель но г о эксцентриситета на одной из деталей 17 или IS. величина которого принимается аз опорный сигнал. В регуляторе формируется управляющийсигнал UQ или U для Электрогидроприводов 15 и 1б, с учетом численной величины и знака сигналов Ug и Ui . Один из электрогидросервоприводов - 15 или 16, перемещает ту деталь вдоль своей оси относительно опоры шпинделя, эксцентриситет которой больше, до тех пор, пока сигнал рассогласования Us не станет равным нулю, т.е. приращение эксцентриситетов, а следовательно и диаметров одновременно обрабатываемых деталей, не будут равными. Это приводит к равенству амплитуд биения нежестких деталей и, как след ствие, повышает точность обработки и производительность. Как показали эксперименты, исполь зование предлагаемого устройства на токарном станке 1А б1б при обработке нежестких деталей (если отношение их .длин к диаметрам больше десяти ) поз волили повысить точность обработки в k-6 раз 8 поперечном и продольном се чениях в зависимости от режимов резания без снижения требований к точмости обработки. Формула изобретения Устройство для обработки нежестки деталей, содержащее резцовую головку блок автоматического управления и подключенные к нему датчики контроля биения детали и исполнительный меха93 низм компенсации радиального перемещения детали, отличающеес я тем, M-TO, с целью повь, производительности путем одновреманной обработки двух деталей и псг ьш-ения точности, устройство дополнительно содержит два датчика слежения за приращением эксцентриситетов обрабатываемых деталей, закрепленных на резцовой головке последовательно с датчиками контроля биения, а блок автоматического управления содер. жит контур управления, фазированием и амплитудой биения в поперечных сечениях, состоящий из последовательно соединенных фазового дискриминатора и управляемого выпрямителя и контур минимизации продольного эксцентриситета, состоящий из двух сумматоров, выход которых подключен к третьему сумматору, и регулятора, к которому подключены выходы всех трех сумматоров, .причем вход первого контура подключен к датчикам контроля биения, а выход - к исполнительному механизму компенсации радиального перемещения, вход второго контура подключен ко всем четырем датчикам, а его выход - к введенным в устройство исполнительным механизмам осевого перемещения деталей. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР , кл. В 23 В 1/00, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| Устройство для обработки глубоких отверстий | 1981 |

|

SU1000231A1 |

| Способ автоматического управления процессом обработки нежестких деталей | 1984 |

|

SU1220731A1 |

| Устройство для обработки деталей | 1982 |

|

SU1110604A1 |

| Устройство для токарной обработки | 1984 |

|

SU1154052A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕКРУГЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2457075C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УМЕНЬШЕНИЯ ПОГРЕШНОСТИ УСТАНОВКИ ВРАЩАЮШИХСЯ ДЕТАЛЕЙ | 1972 |

|

SU350591A1 |

Авторы

Даты

1982-04-23—Публикация

1980-05-23—Подача