Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа ступенчатых валов.

Известен способ изготовления изделий типа ступенчатых валов, при котором винтовой прокаткой прутка в направлении к его концу последовательно выполняют изделия разных размеров и каждое изделие отделяют от прутка после его прокатки, данный способ является прототипом.

Недостатком способа-прототипа является то, что при отделении изделия обеспечивается выпуклый торец концевой части прутка, образованный двумя сопряженными конусами дисковых ножей, Выпуклый торец не исключает возможность возникновения концевой утяжины на следующее изделие и не обеспечивает его плоского равного торца, что приводит к снижению качества прокатанных изделий, так как изменяет их геометрические размеры и влечет за собой дополнительную обработку на металлорежущем оборудовании. При наличии у детали труднодоступных для прокатки мест например канавок для выхода шлифовального круга, для их обработки также необходимо дополнительное металлорежущее оборудование.

Известно устройство, содержащее установленные в станине механизм зажима и удержания прутка в виде приводной шпиндельной бабки, размещенные в направляющих режущие элементы, установленные с возможностью независимого возвратно-поступательного перемещения в направлении, перпендикулярном оси обработки и распределительный вал с приводом его вращения, кинематически связанный со шпиндельной бабкой и режущими элементами. Данное техническое решение является прототипом изобретения в части устройства,

Недостаток данного устройства-прототипа заключается в том, что невозможно предварительно и качественно формировать торец обрабатываемой заготовки. А при прокатке деталей с труднодоступными для прокатки местами (канавки под выход шлифовального круга, канавки подпружиненные кольца и т.д.)- требуется дополнительное оборудование. При попытке прокатки отдельных труднодоступных мест из-за их небольших размеров резко снижается стойкость всего прокатного инструмента.

; Цель изобретения - повышение качества готового изделия за счет повышения точности геометрических размеров торцов, а также расширение технодогических возможностей при прокатке деталей с труднодоступными для прокатки местами, повышения стойкости прокатного инструмента. Поставленная цель в предлагаемом способе достигается тем, что он включает прокатку одновременно концевых элементов двух изделий с образованием переходной зоны между ними, а затем разрезают их в области переходной зоны с полным ее удалением, кроме того, при разрезке прокатных изделий изделию придают большую частоту вращения, чем частота вращения при прокатке, а переходную зону формируют прокаткой в виде шейки, диаметр которой меньше, чем диаметр концевых

участков двух смежных заготовок, а также перед разрезкой осуществляют технологические переходы резанием преимущественно в зонах, труднодоступных для прокатки. Поставленная цель в устройстве достигается тем, что оно снабжено прокатным устройством, установленным в станине и связанным с распределительным валом кинематической цепью, и по крайней -мере, одним режущим элементом, установленным

в станине в направляющих с возможностью возвратно-поступательного перемещения перпендикулярно, оси прокатки, кинематически связанным с прокатным устройством. Благодаря тому, что прокатывают одповременно концевые элементы двух изделий с образованием переходной зоны между ними, а затем разрезают их в области переходной зоны с полным ее удалением, геометрические размеры торцов

получают с повышенной точностью, а также появляется возможность прокгтывать две различные детали, связанные этой переходной зоной, расширяя технологические возможности прокатки.

Кроме того, формирование переходной зоны прокаткой в виде шейки, диаметр которой меньше, чем диаметр концевых участков двух смежных заготовок, позволяет экономить металл и увеличивать стойкость

отрезных элементов, а также повысить производительность труда за счет сокращения времени на отрезку меньшего диаметра.

То, что при разрезке прокатанных изде- лий изделию придают большую частоту вращения, чем частота вращения при прокатке, также приводит к повышению качества прокатанных изделий за счет лучшей чистоты поверхности обрабатываемой резанием, а также увеличивает производительность. То, что перед разрезкой резанием осуществляют технологические переходы резанием, преимущественно.в зонах, труднодоступных для прокатки, позволяет повысить стойкость прокатного инструмента, исключив из

него узкие элементы и в итоге повысить качество готовых изделий.

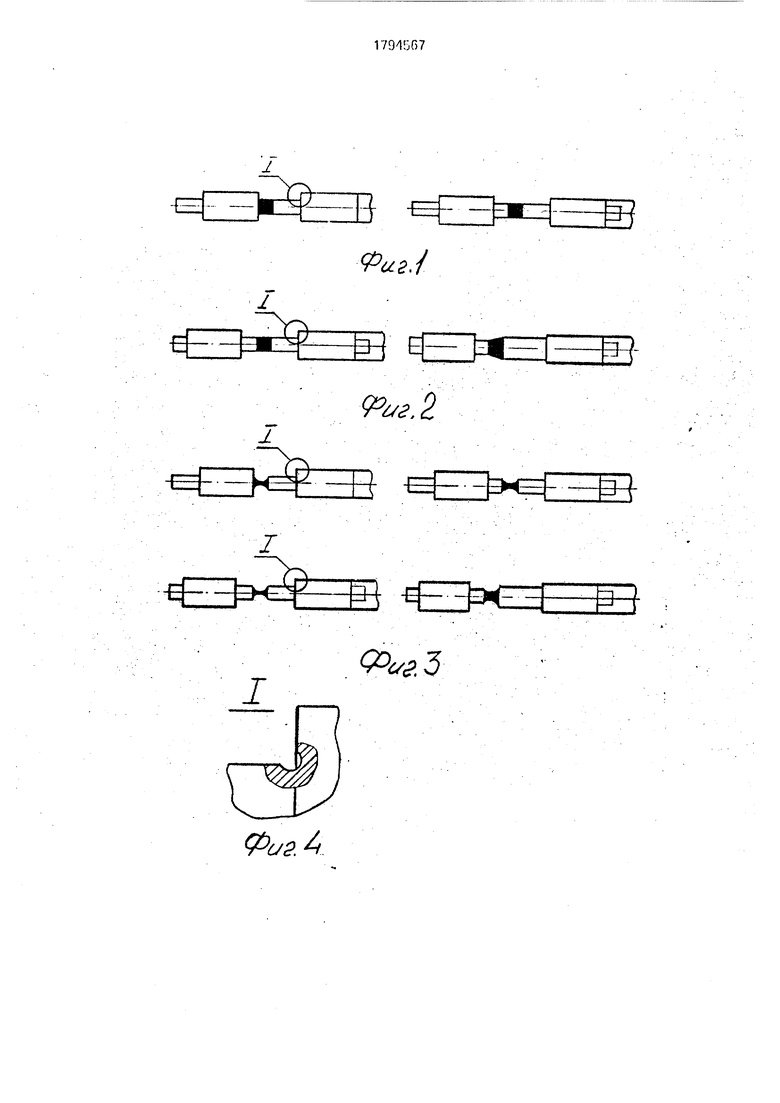

Наличие в приводе распредвала кинематической цепи,связанной с входным валом прокатного устройства, обеспечивает синхронность работы прокатных инструментов, режущих элементов и шпиндельной бабки, что позволяет получить качественные прокатанные изделия.

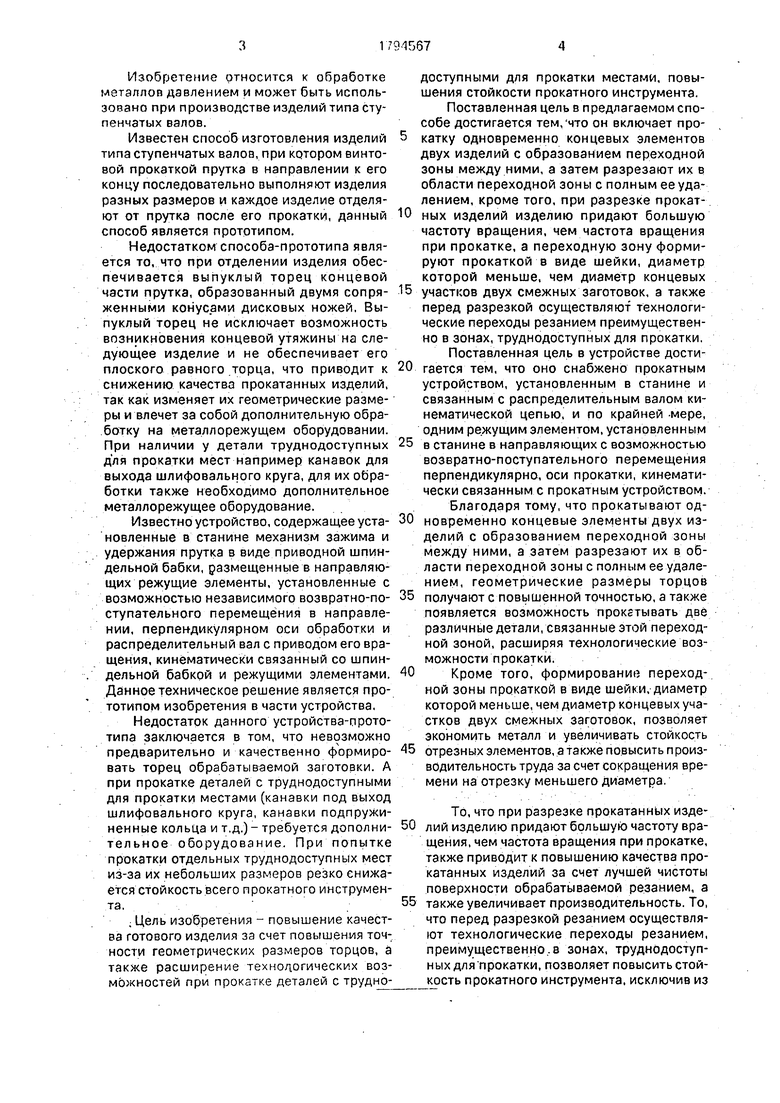

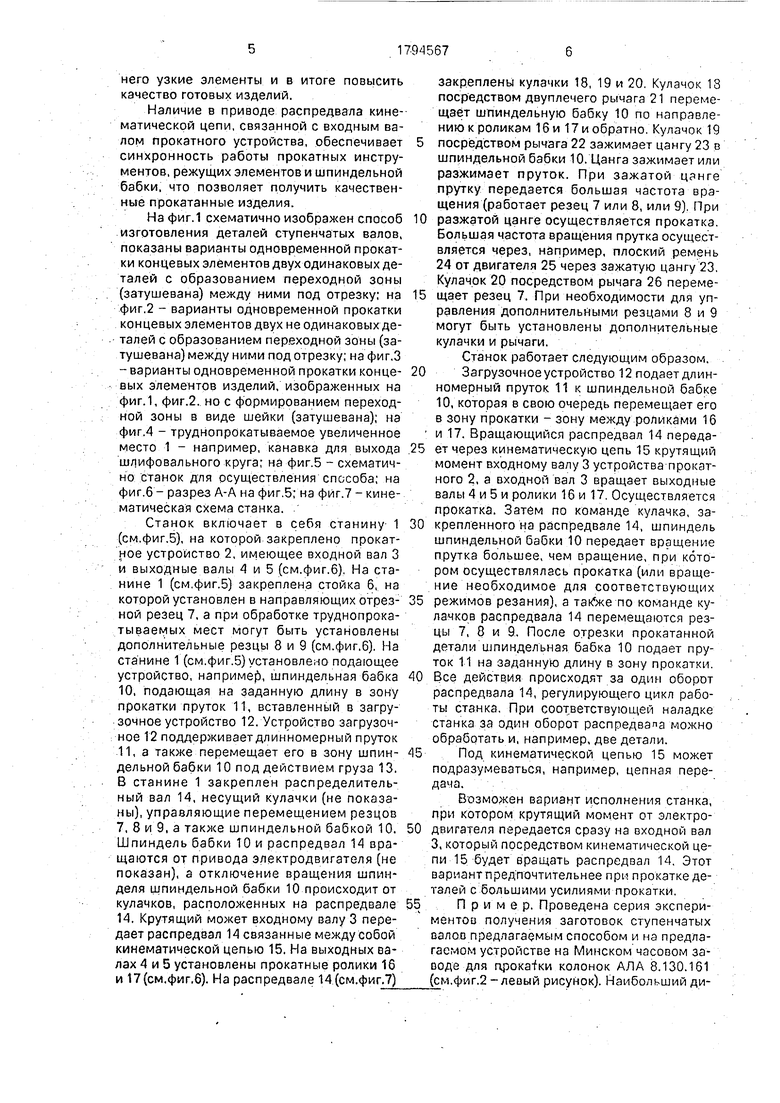

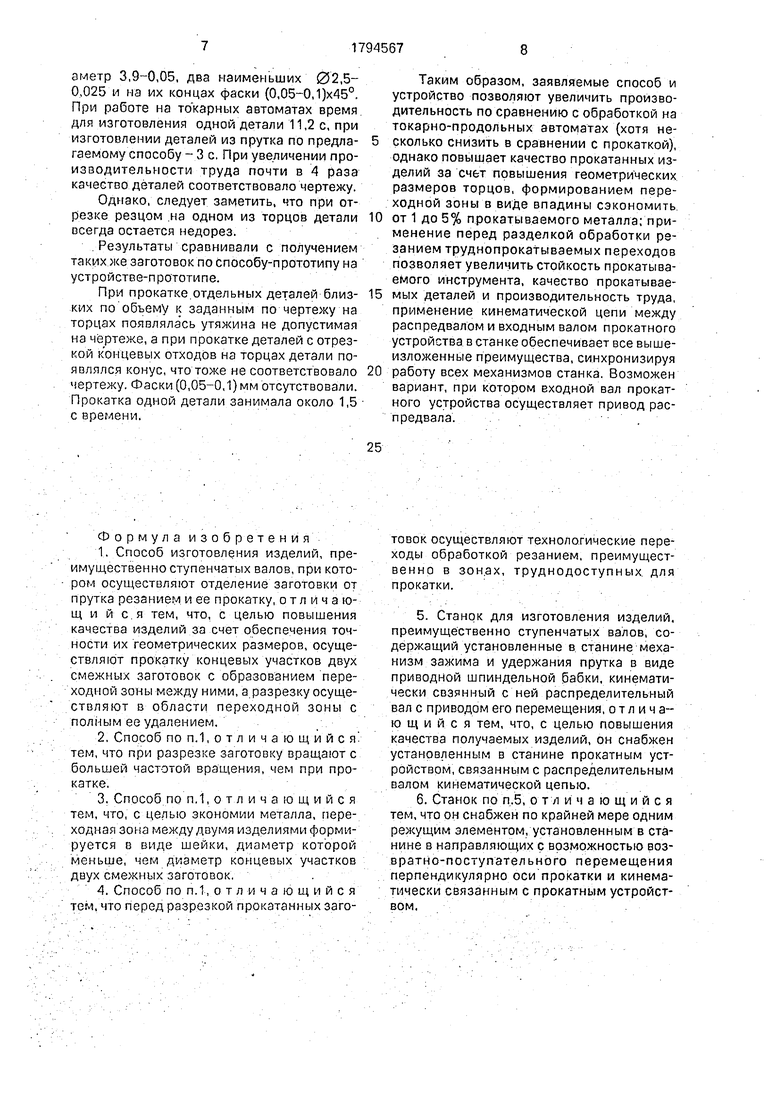

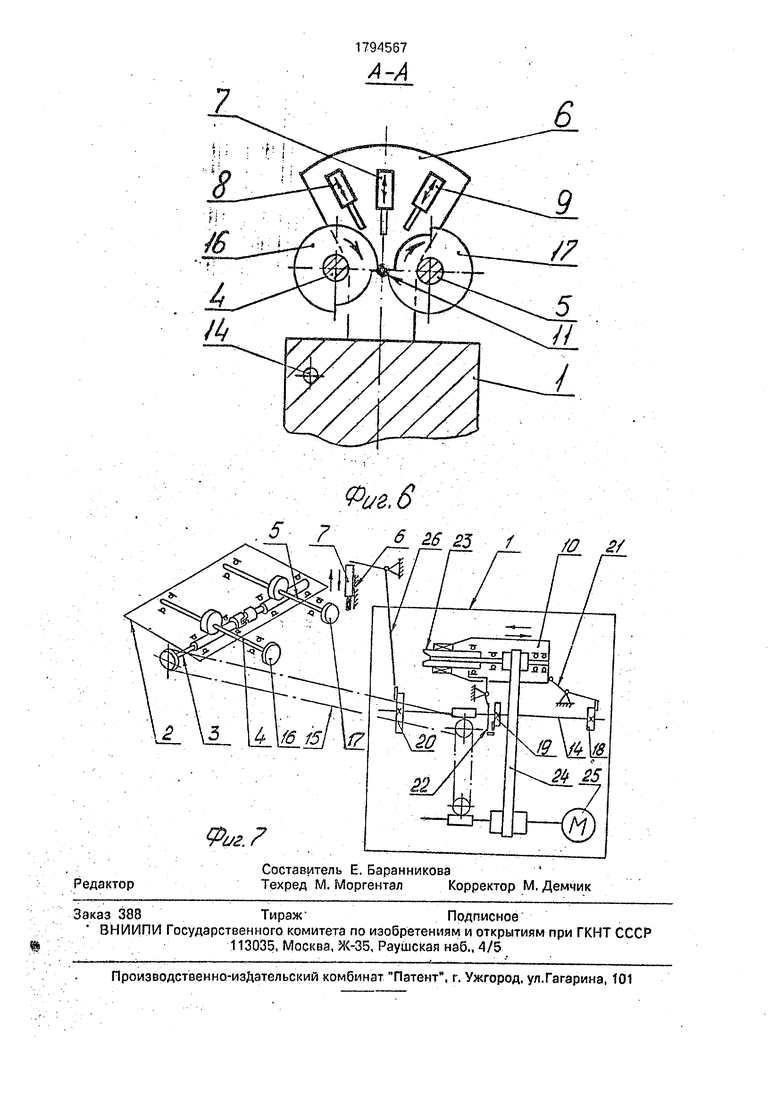

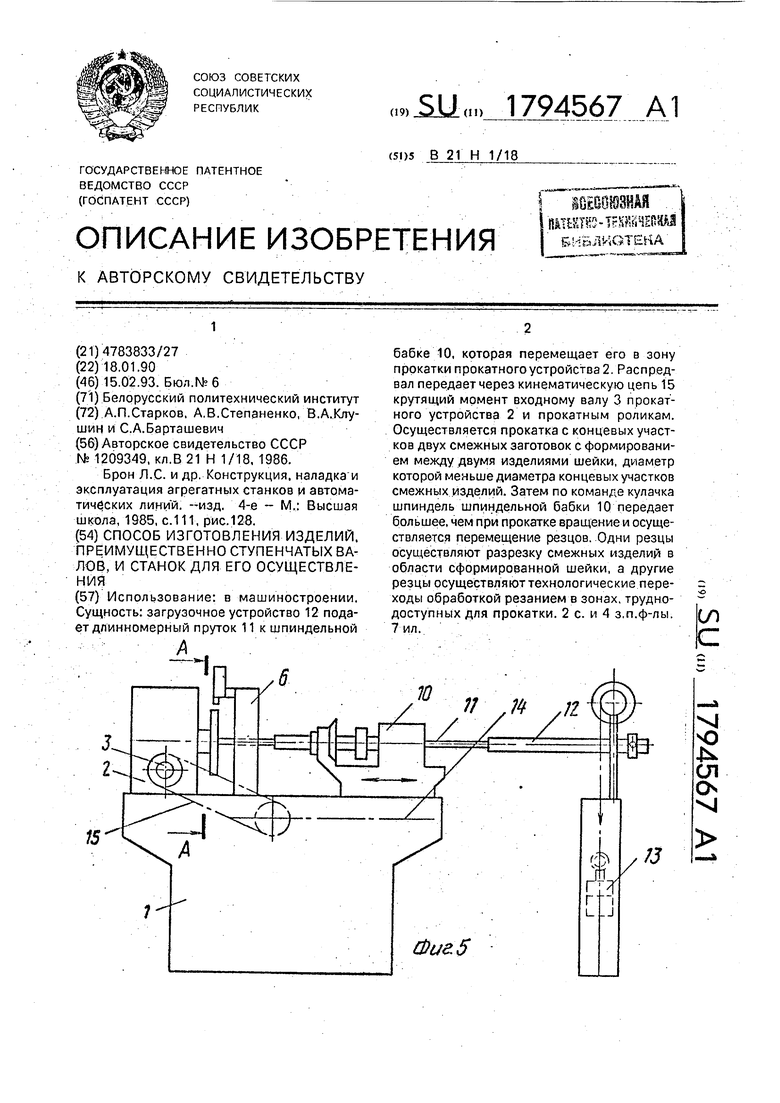

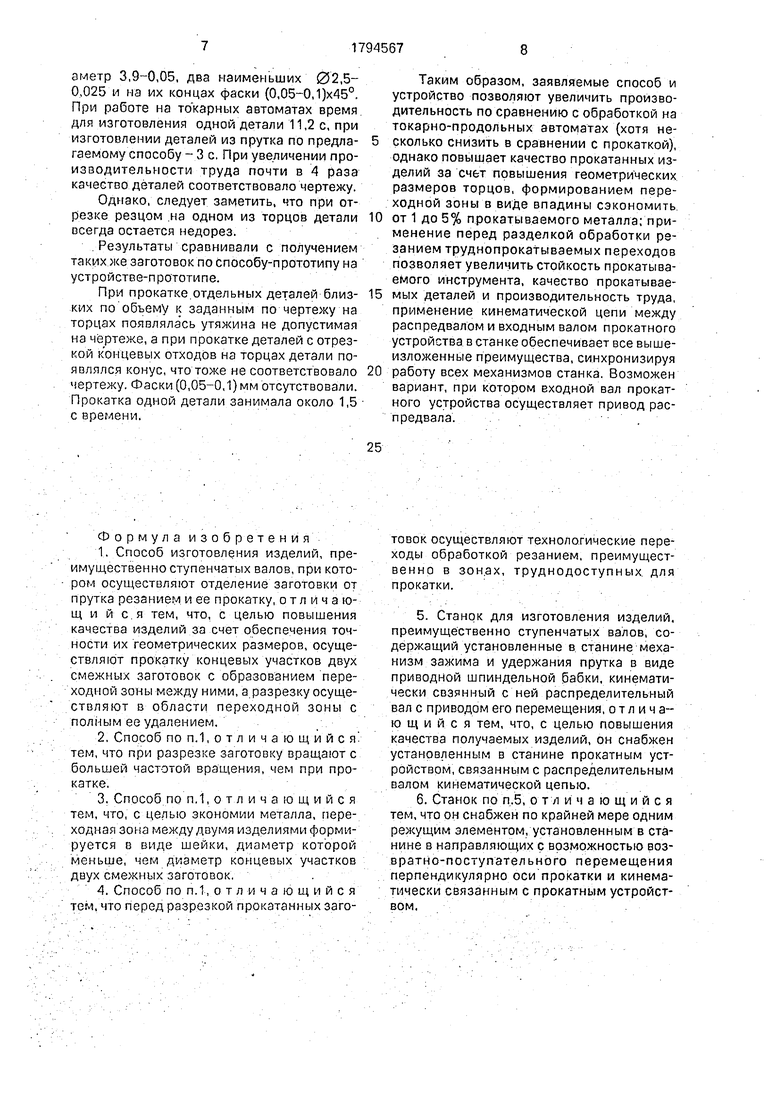

На фиг.1 схематично изображен способ изготовления деталей ступенчатых валов, показаны варианты одновременной прокатки концевых элементов двух одинаковых деталей с образованием переходной зоны (затушевана) между ними под отрезку; на фиг.2 - варианты одновременной прокатки концевых элементов двух не одинаковых деталей с образованием переходной зоны (затушевана) между ними под отрезку; на фиг.З - варианты одновременной прокатки концевых элементов изделий, изображенных на фиг.1, фиг.2, но с формированием переходной зоны в виде шейки (затушевана); на фиг.4 - труднопрокатываемое увеличенное место 1 - например, канавка для выхода шлифовального круга; на фиг.5 - схематично станок для осуществления способа; на фиг.6 - разрез А-А на фиг.5; на фиг.7 - кинематическая схема станка.

Станок включает в себя станину 1 (см.фиг.5), на которой закреплено прокатное устройство 2, имеющее входной вал 3 и выходные валы 4 и 5 (см.фиг.б). На станине 1 (см.фиг.5) закреплена стойка 6, на которой установлен в направляющих отрезной резец 7, а при обработке труднопрокатываемых мест могут быть установлены дополнительные резцы 8 и 9 (см.фиг.б). На станине 1 (см.фиг.5) установлено подающее устройство, например, шпиндельная бабка

10. подающая на заданную длину в зону прокатки пруток 11, вставленный в загрузочное устройство 12. Устройство загрузочное 12 поддерживает длинномерный пруток

11. а также перемещает его в зону шпиндельной бабки 10 под действием груза 13. В станине 1 закреплен распределительный вал 14, несущий кулачки (не показаны), управляющие перемещением резцов 7, 8 и 9, а также шпиндельной бабкой 10. Шпиндель бабки 10 и распредвал 14 вращаются от привода электродвигателя (не показан), а отключение вращения шпинделя шпиндельной бабки 10 происходит от кулачков, расположенных на распредвале 14. Крутящий может входному валу 3 передает распредоал 14 связанные между собой кинематической цепью 15. На выходных валах 4 и 5 установлены прокатные ролики 16 и 17(см.фиг.б). На распредвале 14(см.фиг.7)

закреплены кулачки 18, 19 и 20. Кулачок 18 посредством двуплечего рычага 21 перемещает шпиндельную бабку 10 по направлению к роликам 16 и 17 и обратно.Кулачок 19 5 посредством рычага 22 зажимает цангу 23 в шпиндельной бабки 10. Цанга зажимает или разжимает пруток. При зажатой цанге прутку передается большая частота вращения (работает резец 7 или 8, или 9). При

0 разжатой цанге осуществляется прокатка. Большая частота вращения прутка осуществляется через, например, плоский ремень 24 от двигателя 25 через зажатую цангу 23. Кулачок 20 посредством рычага 26 переме5 щает резец 7, При необходимости для управления дополнительными резцами 8 и 9 могут быть установлены дополнительные кулачки и рычаги.

Станок работает следующим образом.

0 Загрузочное устройство 12 подает длинномерный пруток 11 к шпиндельной бабке 10, которая в свою очередь перемещает его в зону прокатки - зону между роликами 16 1 и 17. Вращающийся распредвал 14 переда5 ет через кинематическую цепь 15 крутящий момент входному валу 3 устройства прокатного 2, а входной вал 3 вращает выходные валы 4 и 5 и ролики 16 и 17. Осуществляется прокатка. Затем по команде кулачка, за0 крепленного на распредвале 14, шпиндель шпиндельной бабки 10 передает вращение прутка большее, чем вращение, при котором осуществлялась прокатка (или вращение необходимое для соответствующих

5 режимов резания), а та(6ке по команде кулачков распредвала 14 перемещаются резцы 7, 8 и 9. После отрезки прокатанной детали шпиндельная бабка 10 подает пруток 11 на заданную длину в зону прокатки.

0 Все действия происходят за один оборот распредвала 14, регулирующего цикл работы станка. При соответствующей наладке станка за один оборот распредвала можно обработать и, например, две детали.

5 Под кинематической цепью 15 может подразумеваться, например, цепная передача.

Возможен вариант исполнения станка, при котором крутящий момент от электро0 двигателя передается сразу на входной вал 3, который посредством кинематической цепи 15 будет вращать распредвал 14. Этот вариантпредпочтительнее при прокатке деталей с большими усилиями прокатки.

5 Приме р. Проведена серия экспериментов получения заготовок ступенчатых вало.о предлагаемым способом и на предлагаемом устройстве на Минском часовом заводе для прокали колонок АЛА 8.130.161 (см.фиг.2 -левый рисунок). Наибольший диаметр 3,9-0,05, два наименьших 02,5- 0,025 и на их концах фаски (0,05-0,1)х45°, При работе на токарных автоматах время для изготовления одной детали 11,2 с, при изготовлении деталей из прутка по предлагаемому способу - 3 с. При увеличении производительности труда почти в 4 раза качество деталей соответствовало чертежу.

Однако, следует заметить, что при отрезке резцом .на одном из торцов детали всегда остается недорез.

. Результаты сравнивали с получением таких же заготовок по способу-прототипу на устройстве-прототипе.

При прокатке.отдельных деталей близких по объему к заданным по чертежу на торцах появлялась утяжина не допустимая на чертеже, а при прокатке деталей с отрезкой концевых отходов на торцах детали появлялся конус, что тоже не соответствовало чертежу. Фаски (0,05-0,1) мм отсутствовали. Прокатка одной детали занимала около 1,5 с времени.

Таким образом, заявляемые способ и устройство позволяют увеличить производительность по сравнению с обработкой на токарно-продольных автоматах (хотя несколько снизить в сравнении с прокаткой), однако повышает качество прокатанных изделий за счет повышения геометрических размеров торцов, формированием переходной зоны в виде впадины сэкономить.

от 1 до 5% прокатываемого металла; применение перед разделкой обработки резанием труднопрокатываемых переходов позволяет увеличить стойкость прокатываемого инструмента, качество прокатываемых деталей и производительность труда, применение кинематической цепи между распредвалом и входным валом прокатного устройства в станке обеспечивает все вышеизложенные преимущества, синхронизируя

работу всех механизмов станка. Возможен вариант, при котором входной вал прокатного устройства осуществляет привод рас- предвала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подачи прутков | 1988 |

|

SU1717288A1 |

| Одношпиндельный шлифовальный автоматический станок для разрезания прутков, например вольфрамовых, на изделия | 1958 |

|

SU120140A1 |

| Устройство для прокатки цилиндрических заготовок | 1991 |

|

SU1782184A3 |

| Многопозиционный станок | 1979 |

|

SU921788A1 |

| Токарный автомат | 1986 |

|

SU1393529A1 |

| ТОКАРНЫЙ АВТОМАТ ПРОДОЛЬНОГО ТОЧЕНИЯ | 1999 |

|

RU2167032C2 |

| СТАНОК ДЛЯ БЕСЦЕНТРОВОГО ТОКАРНОГО ТОЧЕНИЯ | 1973 |

|

SU375131A1 |

| Отрезной станок | 1976 |

|

SU685450A1 |

| Устройство для останова заготовки | 1984 |

|

SU1222487A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1982 |

|

SU1034843A1 |

Использование: в машиностроении. Сущность: загрузочное устройство 12 подает длинномерный пруток 11 к шпиндельной 2 бабке 10, которая перемещает его в зону прокатки прокатного устройства 2. Распред- вал передает через кинематическую цепь 15 крутящий момент входному валу 3 прокатного устройства 2 и прокатным роликам. Осуществляется прокатка с концевых участков двух смежных заготовок с формированием между двумя изделиями шейки, диаметр которой меньше диаметра концевых участков смежных изделий. Затем по команде кулачка шпиндель шпиндельной бабки 10 передает большее, чем при прокатке вращение и осуществляется перемещение резцов. Одни резцы осуществляют разрезку смежных изделий в области сформированной шейки, а другие резцы осуществляют технологические переходы обработкой резанием в зонах, труднодоступных для прокатки. 2 с. и 4 з,п.ф-лы. 7 ил. ел С

Формула изобретения

А. Способ по п.1, отличающийся тем, что перед разрезкой прокатанных заготовок осуществляют технологические переходы обработкой резанием, преимущественно в зонах, труднодоступных, для прокатки.

4

Фиг.{

Фиг. 2

| Способ изготовления изделий типа ступенчатых валов | 1982 |

|

SU1209349A1 |

| Брон Л.С | |||

| и др | |||

| Конструкция, наладка и эксплуатация агрегатных станков и автоматических линий, -изд | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-02-15—Публикация

1990-01-18—Подача